こんにちは、バテラハイシステム山本と申します。本日はお忙しい中、ご来場いただきまして誠にありがとうございます。

私自身インドネシアで長く製造業システムの仕事をしておりますが、10年前20年前に比べて、お客さんから受注オーダの数量や納期の変更が頻繁に発生するので、生産計画の修正が間に合わず、原材料の発注にまで影響が出て、在庫を置き過ぎるとか少なすぎるとかいう話しをよく聞きます。

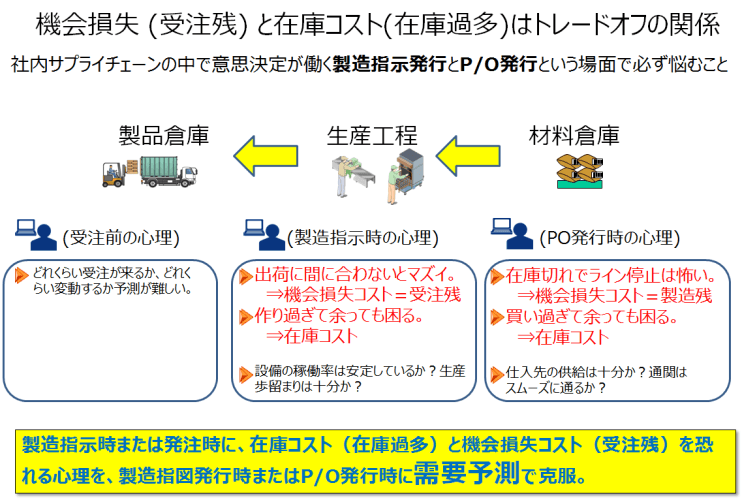

一般論としてサプライチェーンの中で在庫が少なすぎると出荷の機会を失う受注残リスクが高まる一方で、在庫が多すぎると在庫金利がかかるというトレードオフの問題があります。

この問題を解消するために今回は社内の生産設備の供給能力を考慮した需要予測を立てるためのシステムの構築について、事例を元にご説明させていただきます。

話の流れとして、まずインドネシアにおける製造業が直面する課題を問題意識として列挙し、問題意識を考察するための切り口として分析視角を明確にし、本論としてシステムで実現する場合の設計方法を提示し、総括として具体的事例を説明させていただきます。

-

-

インドネシアの生産スケジューラ

インドネシアの日系製造業においても生産管理システムが導入される事例が増えましたが、機械や設備の負荷を考慮した実現可能な生産計画作成という生産管理の主要課題については、Excelを使ったマニュアル作業で行われているのが現状で、今後生産スケジューラのニーズは高まるものと思われます。

続きを見る

会社案内

会社案内内容は2018年12月のセミナー内容参照。

会社案内内容は2018年12月のセミナー内容参照。

業務内容ですが、生産スケジューラーAsprova以外に弊社で開発した業務開発テンプレートHanaFirstというものがあります。

これは私の個人的考えなんですが、業務の標準化が可能なのは会計など総務系の一部の業務だけで、生産管理、在庫管理、受発注管理などの業務は、顧客と仕入先というサプライチェーン全体の関係の中で決まるので、システムの標準化は難しいと思います。

だから大変な作業にはなりますが、地道に業務要件をとりまとめてシステムに実装していくしかないないわけで、そのシステムに実装する過程をテンプレートを使うことによってショートカットしようというのがHanaFirstのコンセプトになります。

近年のインドネシア製造業にとっての課題(問題意識)

- 経済成長に伴い国民の所得水準が上がり、SNSを中心とした情報ツールの発展もあって、最終消費者の嗜好の多様化する一方で、モノと情報の洪水の中で飽きが来るのも早く、製品寿命が短くなっています。

- その結果サプライチェーン上での需要予測が難しくなり、他国のライバル社の品質向上による競争の激化もあって、どうしても受発注数量は小ロット化し、頻繁にオーダ変更が発生するようになります。

- 小ロット化、オーダ変更による負担はサプライチェーンを流れるなかで乗数的に波及効果を及ぼし、適正在庫コントロールを難しくし、機会損失を防ぐあまり保守的になり、どうしても在庫コストがかさみがちになるという問題があります。

まず最初にインドネシアの日系製造業が直面している課題を確認し、問題意識を明確にします。

まず最初にインドネシアの日系製造業が直面している課題を確認し、問題意識を明確にします。

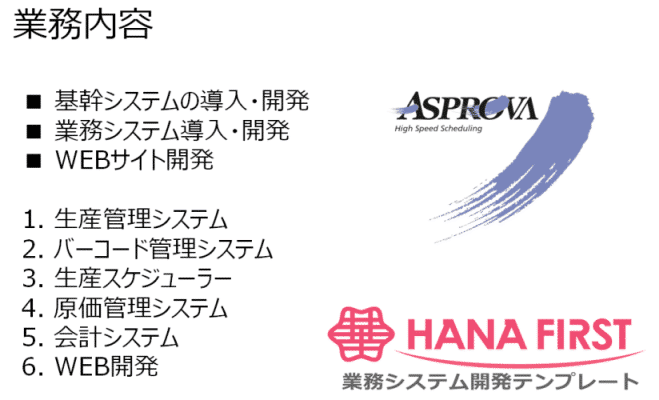

一般的な製品ライフサイクルは上のグラフのような導入期、成長期、成熟期、衰退期という運命をたどりますが、国が経済成長するにつれて所得水準が上がっていき、消費者の好みというのはより多様化し細分化していきますので、それに合わせて製品寿命は短くなっていきます。

その理由は日本の状況を見てもわかりますが、モノと情報が溢れる環境で人間は飽きっぽくなりますし、とりわけInstagramやFacebookなどのSNSの普及で新しい情報が次から次へと出てきて、伝わるのはあっという間で飽きられて次のプロダクトに目移りするのもあっという間という状況です。

とりわけインドネシアは2億6千万人人口がいますから、そのうちのインターネット利用人口1.4億人で、ほとんどがスマホからの利用で、利用目的はSNSというケースが多いですので、情報の拡散スピードは速いしその分流行廃りのサイクルも短くなっていきます。

要はライフサイクルの長い少品種大量生産から、短い多品種少量生産へのシフトしましたので、必然的にサプライチェーン全体で購買・生産・出荷の小ロット化の傾向が強くなります。

製品のライフサイクルが短くなり、顧客側からの受注単位が小ロット化するのに応じて、自社側でも仕入先への発注単位が小ロット化し、サプライチェーン全体の中でモノの寿命の短命化、小ロット化が発生するわけです。

自動的に将来の需要予測の確度が下がっていきますから、内示でもらっていた情報に対して納期変更や数量変更などオーダ変更が頻発することで計画の見直しが必要になります。

オーダ変更はサプライチェーン全体に乗数的に波及し、仕入先からの原材料の納期遅れによるライン停止リスクが高まり、それを防ぐためにあらかじめ在庫をキープする必要があり、在庫コストがかさんでいく、という悪循環に陥ります。

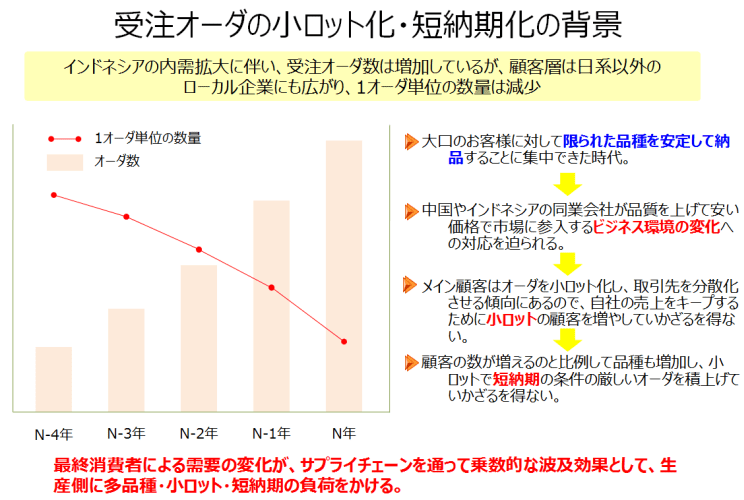

インドネシアの内需拡大に伴い、受注オーダ数は増加しているが、顧客層は日系以外のローカル企業にも広がり、1オーダ単位の数量は減少する傾向があります。

10年20年前はメインの顧客に対して納期遅れせずきっちりと納品することが至上命題でしたが、サプライチェーンの中を流れるロットサイズが小さくなっている状況で、顧客の数が増え納品先が分散される傾向があります。

ご存知のとおり中国、韓国、香港のメーカーがインドネシアにも進出しインドネシアメーカーの品質も向上しているところで、小ロット短納期のオーダだからといって断れない事情があります。

先日インドネシアの中小企業支援を担当する役人さんが言っていましたが、道路を走る車の90%が日本車なのに、日本の部品メーカーさんの現地調達率は極端に低い。在住日本人2万人に対して在住韓国人は5万人もいる。日本人ももっとインドネシアに来てくれ、みたいなことをおっしゃっていました。

韓国の場合、完全失業率が日本の2.5%に比べて倍くらいあるので、背水の陣で来ている人も多く、日系企業にとってのビジネス環境は益々厳しくなっていくものと思われます。

このようなビジネス環境の変化に加えて、最終消費者による需要の変化はサプライチェーンを通って乗数的な波及効果として、生産側に多品種・小ロット・短納期の負荷をかけるようになりました。

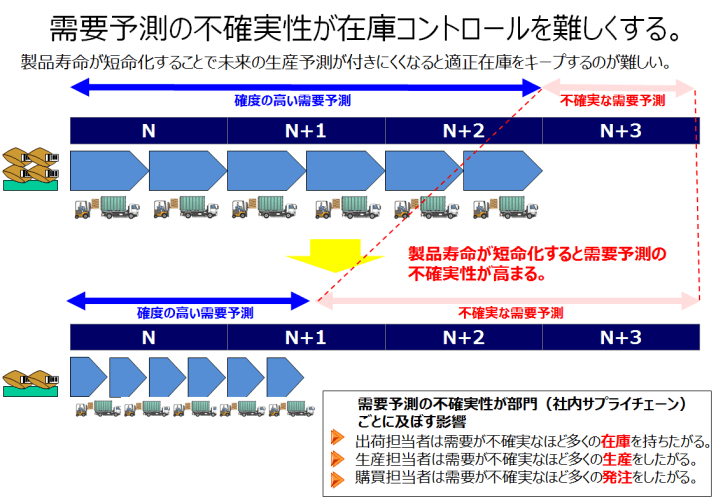

先ほども申し上げましたとおり、製品寿命が短命化することで未来の生産予測が付きにくくなると適正在庫をキープするのが難しくなります。

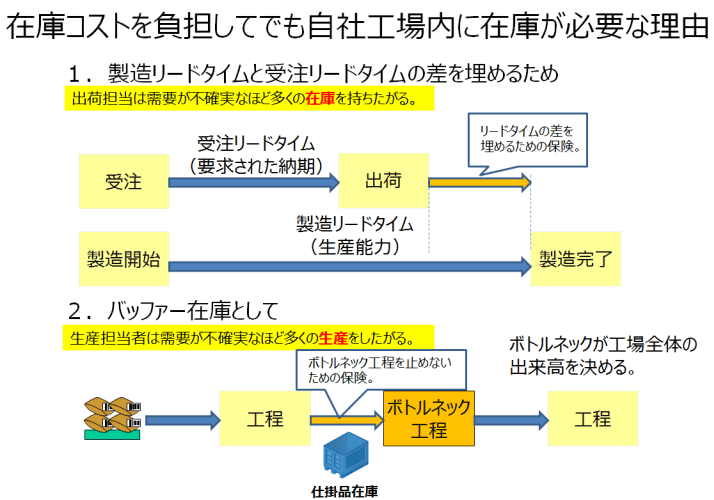

適正在庫をキープするのが難しくなると、社内サプライチェーン上にある部門の担当者は出荷遅れ、生産遅れ、供給遅れを心配して保守的になります。出荷担当者は需要が不確実なほど多くの在庫を持ちたがるし、生産担当者は需要が不確実なほど多くの生産をしたがるし、購買担当者は需要が不確実なほど多くの発注をしたがるという傾向があります。

仕入先からの原材料の納品遅れは生産ラインが止まるので絶対に避けたいところですが、どうしても仕入先の都合、もしくは自社からの無理な発注条件等で原材料の入荷遅れが発生します。

仕入先での調達遅れや設備不良で自社への納品が遅れる場合はどうしようもありませんが、サプライチェーン上でのモノの流れの小ロット化に伴う購買業務の複雑化により、仕入先に無理はスケジュールや納期変更を依頼するなど、自社に起因する問題もあります。

原材料の納品遅れによって生産計画の組み直しが必要になり、ライン停止による生産性の低下が発生し、救出挽回のための残業、土日出勤で固定費が増化し、最終的な会社の損益が悪化します。

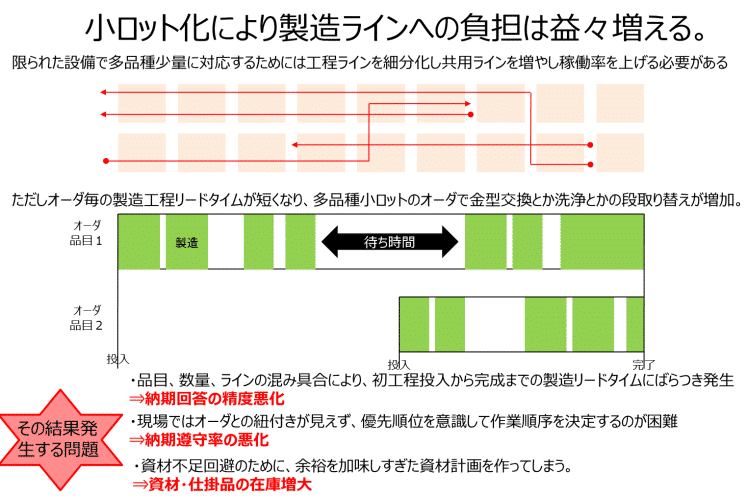

限られた設備で多品種少量に対応するためには、工程ラインを細分化し共用ラインを増やし稼働率を上げる必要があります。ただしオーダ毎の製造リードタイムが短くなり、多品種小ロットのオーダで、金型交換とか洗浄とかの段取り替えが増加します。

その結果、品目、数量、ラインの混み具合により、初工程投入から完成までの製造リードタイムにばらつき発生し、納期回答の精度悪化の原因になります。現場ではオーダとの紐付きが見えず、優先順位を意識して作業順序を決定するのが困難になり、納期遵守率が悪化します。

そして資材不足回避のために、余裕を加味しすぎた資材計画を作ってしまうことにより、資材・仕掛品の在庫が増えます。

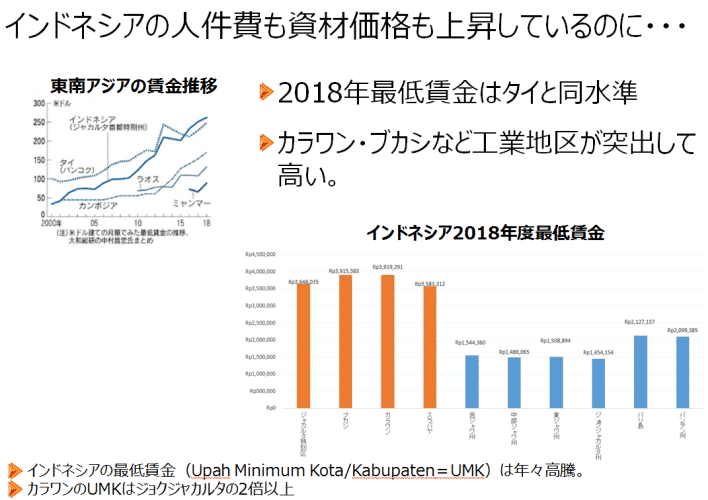

こちらはサプライチェーンのモノの流れとか自社工場の生産に直接関係する問題ではありませんが、日系企業がインドネシアで直面する深刻な問題の一つが年々上昇する最低賃金の問題かと思います。

こうしてみるとジャカルタ・ブカシ・カラワンという西ジャワ工業ベルト地帯の賃金水準が、中部ジャワの2倍ほどにもなっており、これを見るとみんな出稼ぎに来たくなるのも理解できます。

インドネシアの場合、労働者の権利が手厚く守られているとよく言われますが、労働法(UU No 13 Tahun 2003)の中で一番やっかいなのは、雇用関係の終了時の退職手当(uang pesangon)、勤続功労金(uang penghargaan masa kerja)、受け取るべき権利の損失補償金(uang penggantian hak yang seharusnya diterima)とか、ラーメン二郎じゃありませんがクビにするときに支払うべきお金がマシマシで乗っかっているところだと思います。

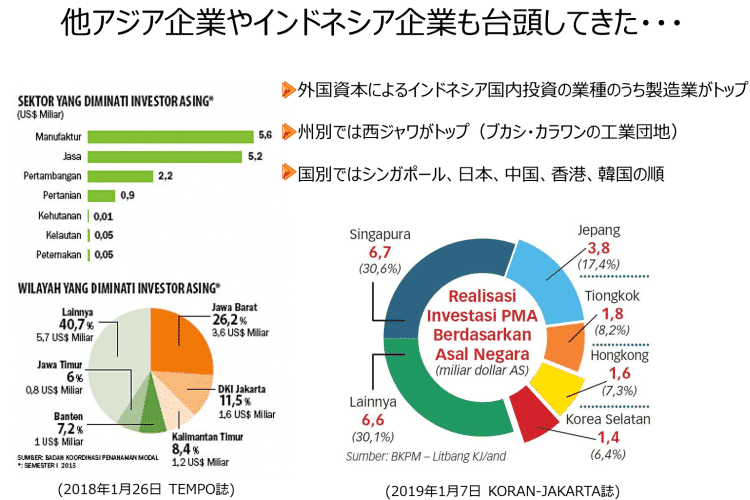

インドネシアに進出している外国企業のうち、業種別では製造業が一番多く、ブカシ・カラワンの工業団地が集中するJawa Baratが一番多く、国別ではシンガポール、日本、中国、香港、韓国の順になっています。

先ほども申し上げましたとおり、中国とか韓国の場合はお国を捨てて一か八かで来ている人が多く、5年の任期満了後に国に帰ることを保障されている日本とは、元から気合が違うと思います。それくらいインドネシアのビジネス環境も厳しくなってきているということです。

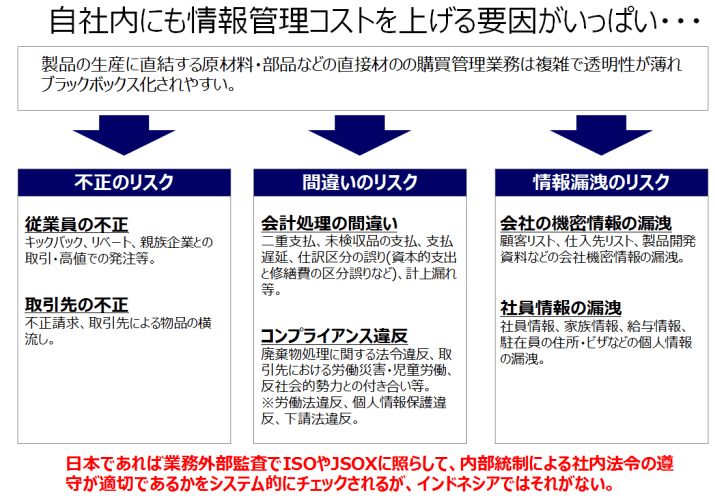

日本だとJSOX(2006年に成立した金融商品取引法の中の内部統制に関するルール)の中のIT統制で、内部統制による社内コンプライアンスの遵守を評価する業務監査が重要視されていますが、インドネシアではザルの状態です。

サプライチェーンの中での需要予測と在庫コスト(分析視角)

- サプライチェーン上で自社を下流の原材料メーカーと上流の最終消費者の間の中心と考え管理することをサプライチェーンマネージメントといい、モノは付加価値が加えられながら流れていきますが、需要と供給の変化による影響は、拡大しながら連鎖していきます。

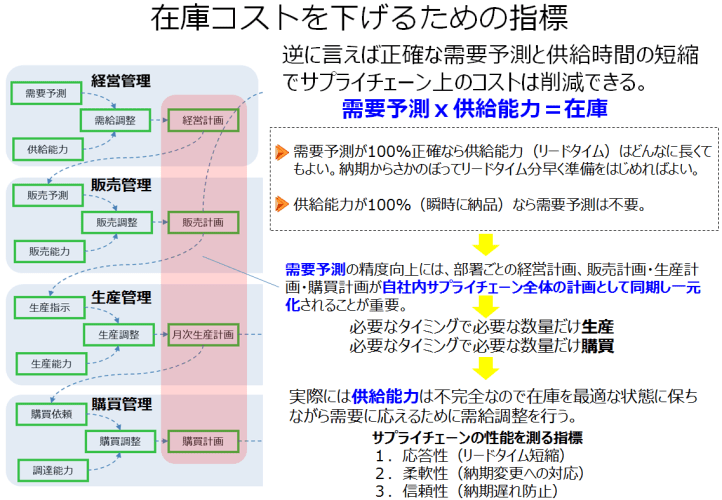

- 部署間での計画業務を同期させ一元化することにより、会社全体で需要予測の精度を高め、社内に滞留する在庫期間を短縮し、機会損失を防ぎ在庫コストを抑える適正在庫を実現する必要があります。

- 在庫を構成する製品のコストは製造原価と販管費から構成されますが、実は財務会計上目に見えない在庫金利コストが発生しており、将来会社損益の圧迫という形で目に見える形に変わるという意味でオフバランスの負債と言えます。

- 在庫コストを負担してでも自社工場内に在庫が必要な理由は、製造リードタイムと受注リードタイムの差を埋めるため、ボトルネック工程を止めないためのバッファーのためです。

- 適正在庫をキープするには、社内サプライチェーンの中で意思決定が働くPO発行と製造指図発行を精度の高い需要予測を元に行う必要があります。

- 需要予測が100%または供給能力が100%なら在庫ゼロで済みますが、現実には供給能力には限りがあるため、最低限の安全在庫を持ちながら需要に応え、経営計画から販売計画、生産計画、購買計画を最短で繋がるよう調整します。⇒これが今日のテーマであり、供給能力を考慮して需要予測を行わないと不可能な課題。

- その結果、サプライチェーンの能力は応答性・柔軟性・信頼性の3点で測定されます。

次に前章で挙げた多品種少量化生産による負荷増大・オーダ変更頻発による計画修正負荷増大・適正在庫コントロールの難しさという近年のインドネシアの課題に対応するためには、どういう視点から分析していくかを提示します。

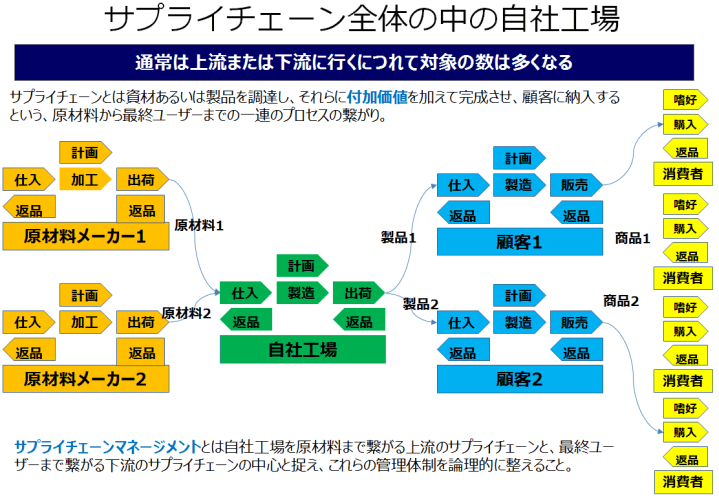

これは「サプライチェーン全体の中の自社工場」の位置を表したものですが、自社工場から見て通常は上流または下流に行くにつれてプレイヤーの数は多くなる傾向があります。

サプライチェーンとは資材あるいは製品を調達し、それらに付加価値を加えて完成させ、顧客に納入するという原材料から最終ユーザーまでの一連のプロセスの繋がりであり、自社工場を原材料まで繋がる上流のサプライチェーンと、最終ユーザーまで繋がる下流のサプライチェーンの中心と捉え、これらの管理体制を論理的に整えることをサプライチェーンマネージメントといいます。

最近はいろんなビジネス形態があり、インターネット上でいろんな怪しいビジネスが行われており、ネット上からいきなり金をぶっこ抜くことばかり考えている人も多くなっていますが、基本的にはモノやサービスがサプライチェーンの中を付加価値が加えられながら流れていくのが経済活動というものです。

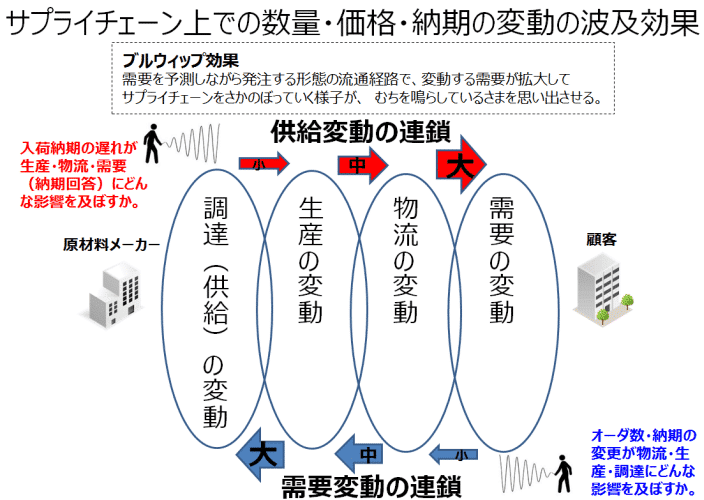

サプライチェーンの川上から川下へ向かう供給の変動と、川下から川上へ向かう需要の変動は、拡大しながらサプライチェーン上を連鎖していく、むちのしなりのような動きはブルウィップ効果と呼ばれています。

具体的には原材料メーカーの入荷の遅れは生産側、物流(出荷)側、最終消費者側に及ぼす影響は拡大しながら及んでいき、最終消費者側の需要の変化は物流側、生産者側、原材料メーカーへ、拡大しながら影響していきます。

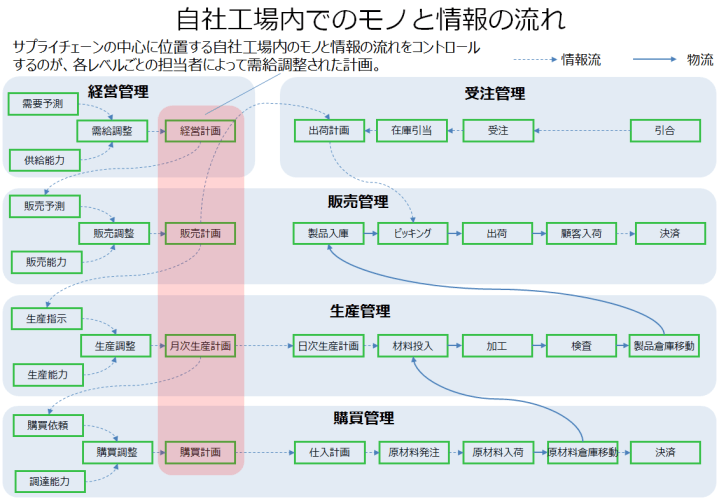

サプライチェーンの中心に位置する自社工場内のモノと情報の流れをコントロールするのが、各部署ごとの担当者によって需給調整された計画です。

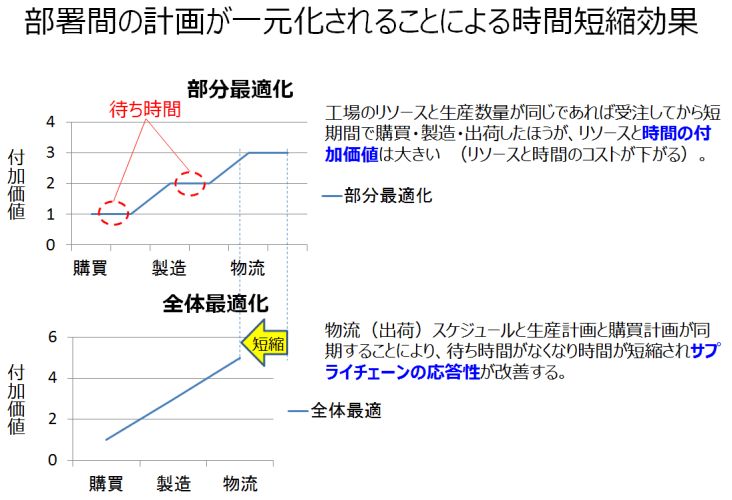

このようにレベルごとに需給調整に基づく計画があるのですが、一般的にはこれらの計画は独立して作成され、お互いにすり合わせをするということはありません。その結果、部署としては最適な計画であっても会社全体としては最適なものになっていない可能性があります。これを部分最適化といいます。

先ほどサプライチェーンの中を付加価値が加えられながらモノやサービスが流れていくのが経済活動と申し上げましたが、部署ごとで部分最適化された計画を立てられると、部署間の繋がりがシームレスではなくなり、間に不要な在庫が滞留し、適正在庫が達成されていない可能性が高いです。

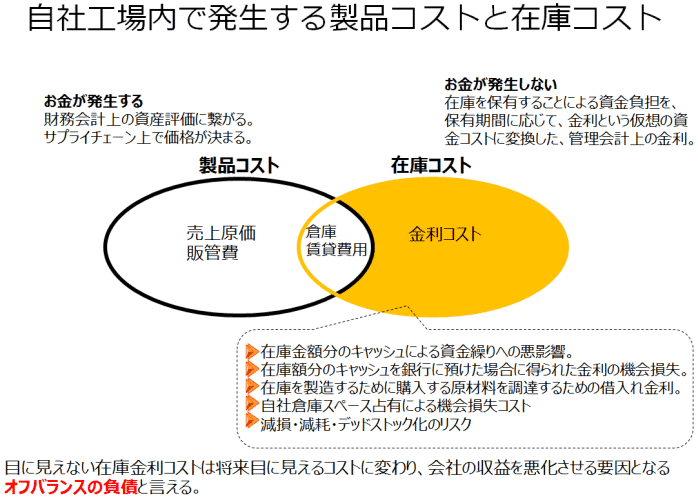

ここまでモノの流れに注目してきましたが、ここではサプライチェーン上で流れるモノに発生するコストについて考えて見ます。

製品を製造するにあたって直接材料費、直接労務費、製造間接費などの製造原価が発生し、製品になった後の保管費とか広告費などの販管費が発生します。

これらの費用は財務会計上費用計上されますが、在庫を保有することによるお金の発生しない資金負担を、保有期間に応じて、金利という仮想の資金コストに変換した、管理会計上の在庫金利コストと呼びます。

在庫金利コストは、在庫金額分のキャッシュによる資金繰りへの悪影響、在庫額分のキャッシュを銀行に預けた場合に得られた金利の機会損失、在庫を製造するために購入する原材料を調達するための借入れ金利、自社倉庫スペース占有による機会損失コスト、減損・減耗・デッドストック化のリスクなど、会計仕訳の発生しない目に見えないコストですが、これらは将来目に見えるコストに変わり、会社の収益を悪化させる要因となるオフバランスの負債と言えます。

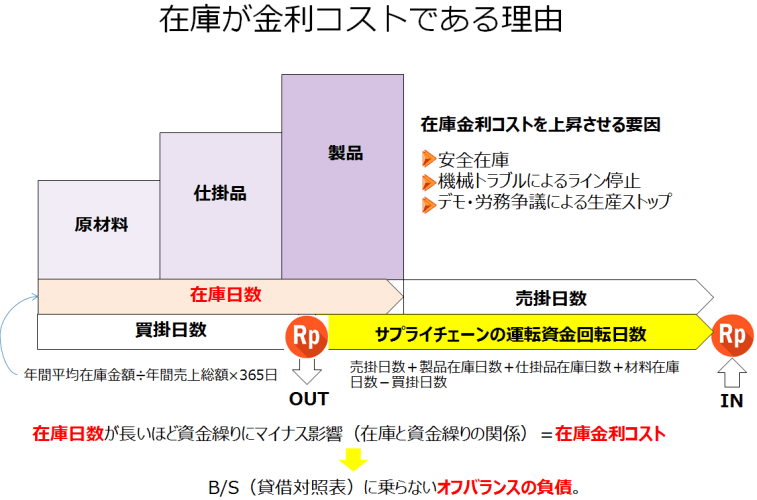

在庫金利コストを上昇させる要因としては安全在庫、機械トラブルによるライン停止、デモ・労務争議による生産ストップなどがあり、在庫日数が長いほど資金繰りにマイナス影響を及ぼすため、B/S(貸借対照表)に乗らないオフバランスの負債と考えることができるのです。

ここまで書くと在庫がたいそうな悪者扱いですが、在庫コストを負担してでも自社工場内に在庫が必要な正当な理由というのがあります。

社内に在庫を持つ理由の一つは製造リードタイムと受注リードタイムの差を埋めるためで、通常はお客さんから受注をいただいてから出荷までの受注リードタイムは、製造開始から製造終了までの製造リードタイムより短いため、リードタイムの差を埋めるための保険として在庫を持つ必要があります。

もう一つの理由が工場全体の生産性を決定するボトルネック工程を止めないためのバッファー在庫としての必要だからです。

出荷担当は需要が不確実なほど多くの在庫を持ちたがるし、生産担当者は需要が不確実なほど多くの生産をしたがるのは機会損失を防ぎたいという心理から来るものです。

製造業のオペレーションの中でサプライチェーン上の数量を調整する意思決定をする場面が2箇所あるのですが、一つがPO発行時、もう一つが製造指図発行時です。「機会損失 (受注残) と在庫コスト(在庫過多)はトレードオフの関係」にあるというのは、PO発行時には在庫切れでライン停止は怖いが、買い過ぎて余っても困るというもの。製造指図発行時には出荷に間に合わないとマズイが、作り過ぎて余っても困るというものです。

よって適正在庫をキープするには、在庫コスト(在庫過多)と機会損失コスト(受注残)を恐れる心理を、製造指図発行時またはP/O発行時に、精度の高い需要予測でもって克服する必要があります。

極端な話、需要予測が100%正確なら納期からさかのぼってリードタイム分早く準備をはじめればよいので供給能力(リードタイム)はどんなに長くてもよい。また供給能力が100%(瞬時に納品)なら需要予測は不要。すなわちどちらの場合も在庫ゼロが実現します。

とは言っても現実には制約上、供給能力100%も不可能なので、最低限の安全在庫を保ちながら需要に応えられるような需給調整が必要であり、経営計画から販売計画、生産計画、購買計画を最短で繋がるよう調整します。

その結果、サプライチェーンの能力を測る指標は応答性(リードタイム)、柔軟性(変更への対応)、信頼性(納期厳守)の3つになります。

経営、販売、生産、購買という部署ごとの需給調整によって作成された部門最適な計画は、必ずしも前後の部署にとっても最適であるとは限らず、その結果前後の部署との間に待ち時間が発生します。

全体最適とは部署ごとに作成した計画をシームレスに繋げるということです。

供給能力を考慮した計画業務のシステム化(本論)

-

- 部門ごとの供給能力を考慮し生産計画を立てるということは、まさに経営計画から販売計画、生産計画、購買計画が能力的に無理なく繋がる全体最適化された計画を作るということです。

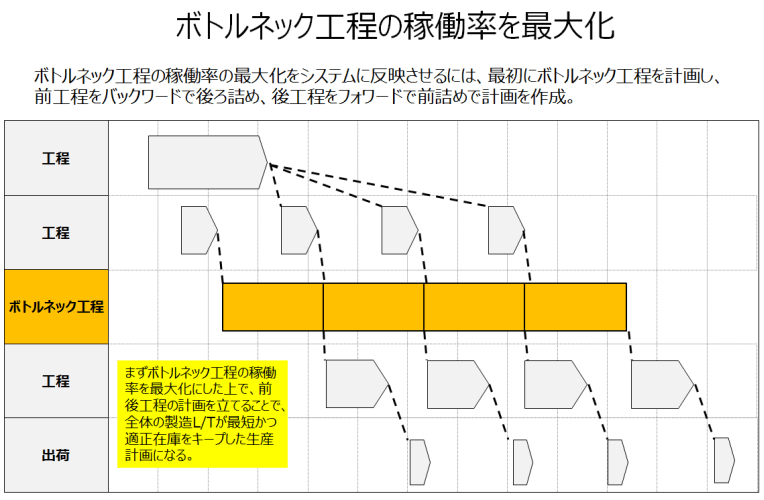

- 計画業務をシステム化する場合、工程間の供給能力が異なればタクトタイムも異なるので、一番遅いボトルネック工程のタクトが工場の生産能力になります。

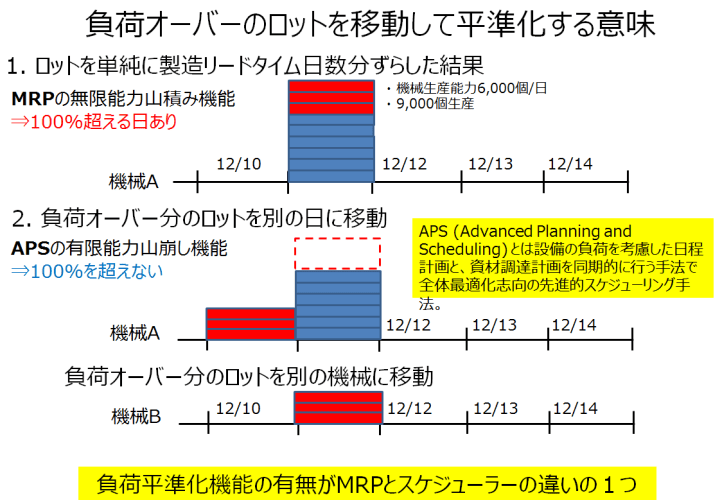

- リードタイムずらしした結果、特定の日に負荷オーバーとして山積みされた作業は、別の日にずらすか別の設備にずらすかのどちらかになり、これを自動的に行うのがAPSの機能です。

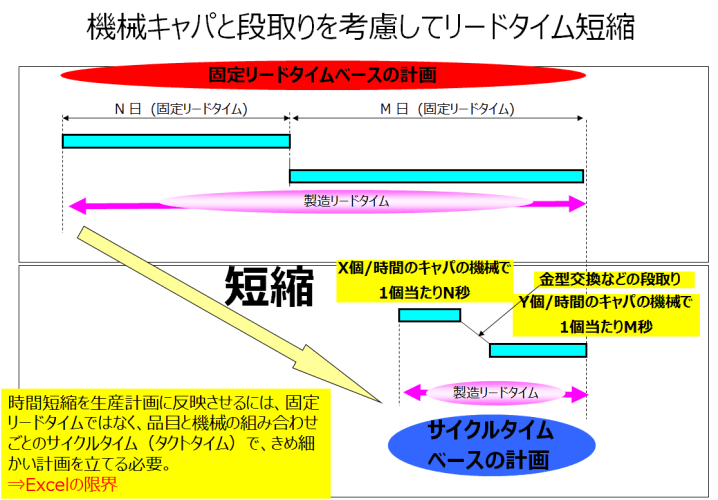

- 固定リードタイムの場合、工程の能力を考慮しないためかなりアバウトな計画になりますが、サイクルタイムベースの計画は工程の能力を考慮しながら工程間が無理なく繋がる全体最適化された計画を作ります。

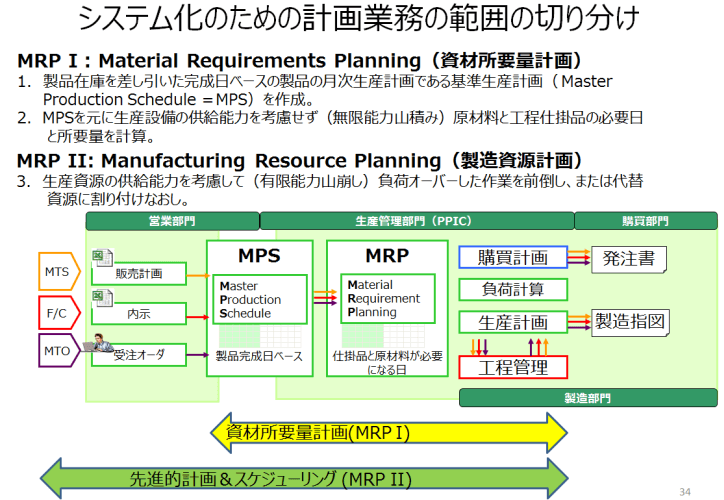

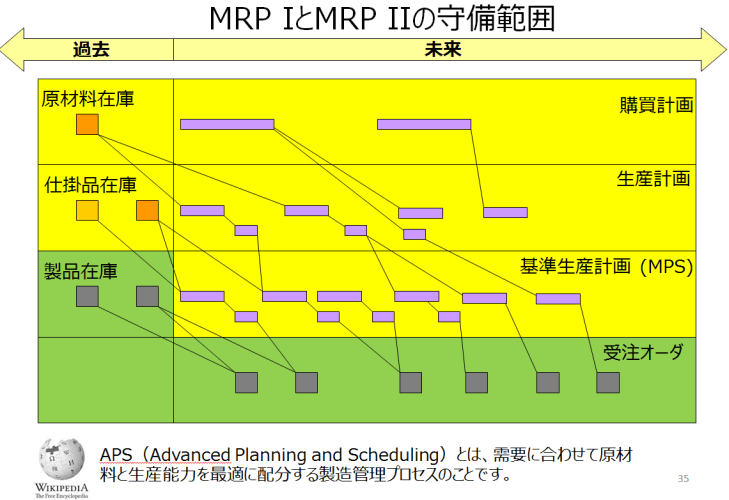

- 固定リードタイムずらしに基づく無限能力山積みをMRPによるキャパシティプラン、サイクルタイムベースの有限能力山崩しをMRPIIによるサイクルタイムプランといいます。

ここまでで、インドネシアの日系製造業が近年かかえる多品種少量化生産の負荷・オーダ変更頻発による計画修正負荷・適正在庫コントロールの難しさという問題に起因して、サプライチェーンの中で仕入先と顧客との関係において、機会損失リスクと在庫金利コストというトレードオフの問題があるということ。これを解消するために生産設備の供給能力を考慮した需要予測を行う必要があるということを見てきました。ここではそのようなシステムをどのように設計していくかについて考えます。

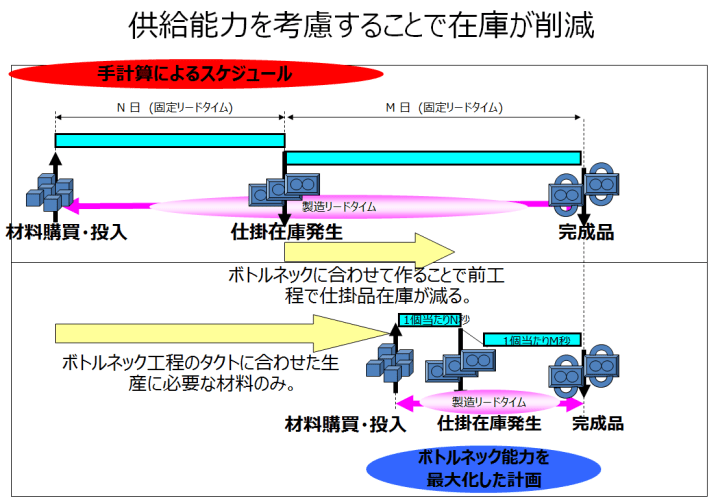

「供給能力にはムラがある」というのは、前工程(成形やプレス)と後工程(ASSYや溶接)とではタクトもロットサイズも異なるので、前工程で完成した中間在庫を後工程で消化していく形態になりがちで、段取り時間を減らすにはロットサイズを大きく、在庫を減らすにはロットサイズを小さくする必要があり、前後工程のキャパと段取り時間の発生を考慮した生産計画が全体最適になります。

工程間を流れるロットサイズはボトルネック工程に依存し、ボトルネック工程のタクトが遅れると、全体のタクトに影響し、出来高に影響するということです。

生産計画を立てる際には工程でのリードタイムを考慮して日ずらししていくと思いますが、単純にリードタイムずらしした結果というのは、特定の日に本来の設備能力を超えた作業が山積みされる可能性があります。一般的にこれがMRP(資材所要量計画)によるリードタイムずらしと言われます。

負荷オーバーした作業は別の日にずらすか、別の設備にずらすかの2通りしかないわけですが、設備の負荷を考慮しながら日程計画を行う全体最適化志向の先進的スケジューリング手法をAPS(Advanced Planning and Scheduling)をいいます。日本語では「先進的計画&スケジューリング」と呼ばれ、本日ご紹介する生産スケジューラーAsprovaはAPSをシステムで実現するツールです。

「機械キャパと段取りを考慮してリードタイム短縮」するためには、固定リードタイムではなく、この設備を使った場合には1個あたり何秒かかるかというサイクルタイムを設定する必要があります。

固定リードタイムの場合、工程の能力を考慮しないためかなりアバウトな計画になりますが、サイクルタイムベースの計画は工程の能力を考慮しながら工程間が無理なく繋がる全体最適化された計画を作ります。

さきほど供給能力にはムラがあるとありましたが、工場全体の生産能力はボトルネック工程の生産能力になるため、生産計画もボトルネック工程の稼働率を最大化した上で前後工程の計画を立てることで全体最適化された計画が作成されます。

ボトルネック工程を中心に計画を立てることにより、ボトルネックの前に滞留する仕掛品在庫がなくなり、ボトルネック工程のタクトに合わせた生産に必要な仕掛品がジャストインタイムに流れていくということです。

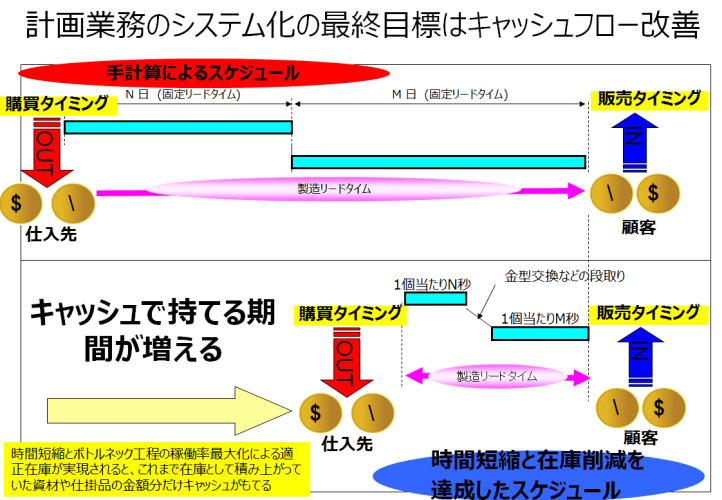

供給能力を考慮することで工程間が無理なく繋がり、製造リードタイムが短縮されることにより工程内在庫が削減され、自動的に在庫金利コストが下がるため、キャッシュで持てる期間が増え、会社の損益に貢献します。

いままで申し上げた内容をシステム的にどう表現するかという話で、固定リードタイムずらしに基づく無限能力山積みをMRPによるキャパシティプラン、サイクルタイムベースの有限能力山崩しをMRPIIによるサイクルタイムプランといい、先ほどのAPSがそれに該当します。

受注から購買まで一気通貫システムの事例(総括:事例)

- ここまでで、供給能力を考慮しボトルネック工程の稼働率を最大にするために、1個あたり何秒というサイクルタイムベースで生産計画を作ることで、リードタイム短縮、在庫削減、会社のキャッシュフロー改善に繋がるという話しをしいましたが、ここからはこの流れをどのようにシステム化するかという話しになります。

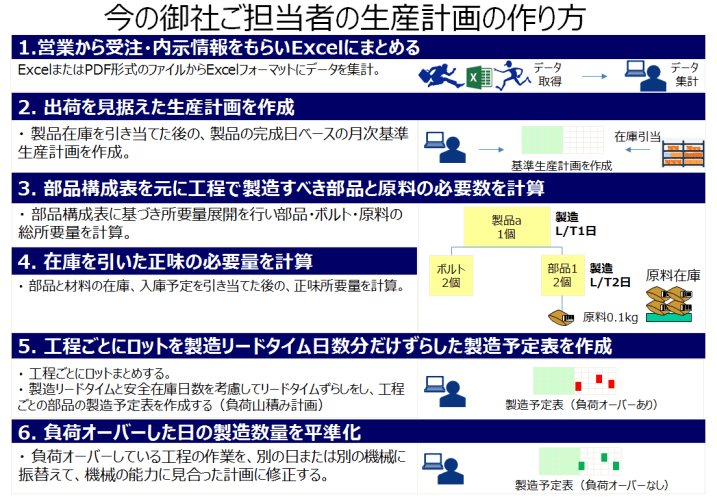

- まず現在の生産計画作成業務の流れは、受注情報から出荷計画を作成し、製品の完成日ベースの月次生産計画を作成します。これを部品構成表に基づいて所要量計算を行い、在庫を引いた後の正味所要量をリードタイム分ずらした製造予定表を作成します。最後に負荷オーバーした作業を日ずらし、または別の設備に割付直して平準化します。

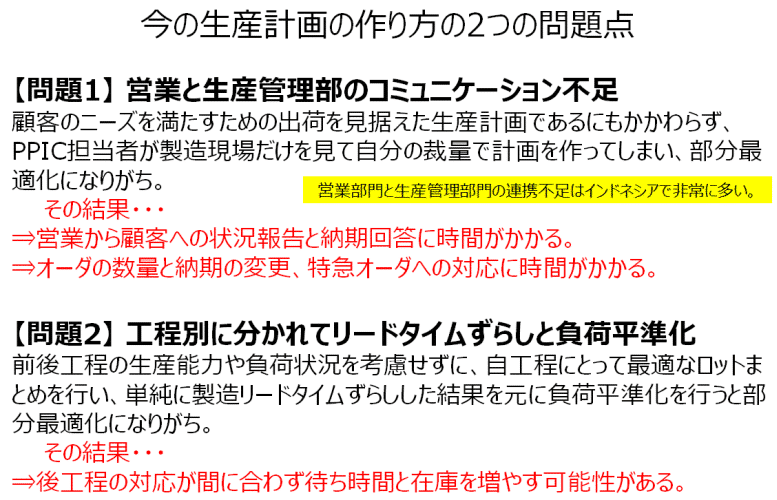

- このマニュアルによる計画作成業務の中で、営業と生産管理部のコミュニケーション不足により生産側本位の生産計画になりがちなこと、平準化作業をしても待ち時間が多い部分最適化された計画になります。

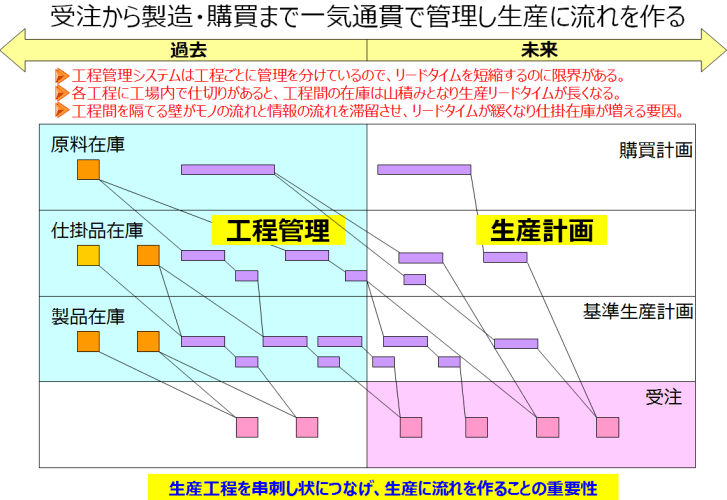

- 全体最適化された計画を作成するには、受注から製造・購買まで一気通貫で管理し生産に流れを作る必要があります。

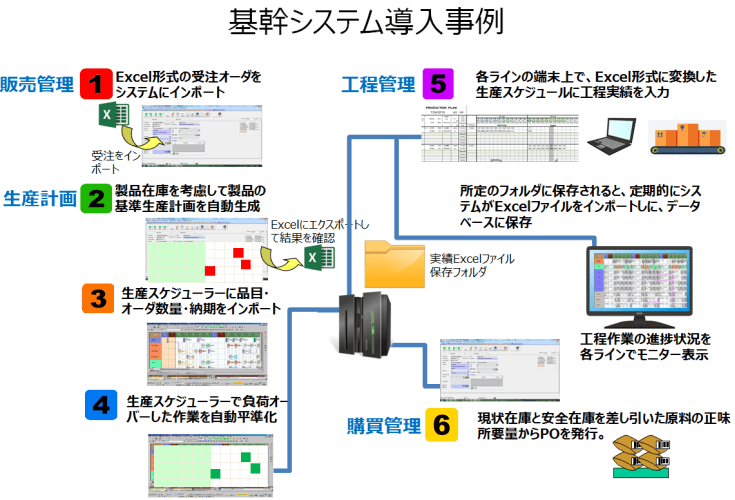

前章までの総括として示したサイクルタイムベースの有限能力で負荷平準化した計画によってリードタイム短縮、在庫削減、キャッシュフロー改善を実現するシステムの実装例を提示します。

まず営業から受注・内示情報をもらいExcelにまとめ、出荷を見据えた生産計画を作成し、部品構成表を元に工程で製造すべき部品と原料の必要数を計算し、在庫を引いた正味の必要量を計算し、工程ごとにロットを製造リードタイム日数分だけずらした製造予定表を作成し、負荷オーバーした日の製造数量を平準化するという流れかと思います。

ここで負荷オーバーした日の製造数量を平準化するという作業では、作業を別の日または別の設備にずらすと、既に割りついていた作業が玉突き状態で押し出されることの繰り返しなので、これを調整することが大変です。

まず1つ目は営業側で顧客のニーズを満たすための出荷計画に対して、PPIC担当者が製造現場だけを見て自分の裁量で計画を作ってしまい、部分最適化になりがちです。その結果営業から顧客への状況報告と納期回答に時間がかかったり、オーダの数量と納期の変更、特急オーダへの対応に時間がかかるという問題が発生します。

2つ目はExcelを使った生産計画作成において仕方のないところですが、前後工程の生産能力や負荷状況を考慮せずに、自工程にとって最適なロットまとめを行い、単純に製造リードタイムずらしした結果を元に負荷平準化を行うと部分最適化になりがちで、その結果後工程の対応が間に合わず待ち時間と在庫を増やす可能性があります。

このように部分最適化された計画ではなく、全体最適化された計画を作成するには、受注から製造・購買まで一気通貫で管理し生産に流れを作る必要があります。

工程管理システムは工程ごとに管理を分けているので、リードタイムを短縮するのに限界があり、各工程に工場内で仕切りがあると、工程間の在庫は山積みとなり生産リードタイムが長くなるので、工程間を隔てる壁がモノの流れと情報の流れを滞留させ、リードタイムが緩くなり仕掛在庫が増える要因となります。

これが生産工程を串刺し状につなげ、生産に流れを作ることの重要性です。

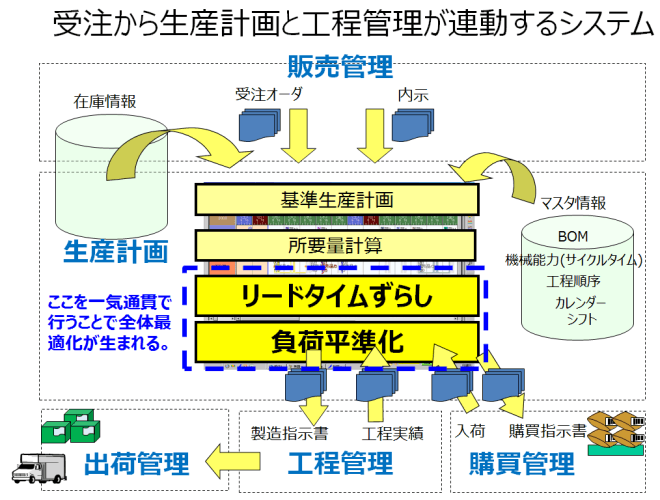

受注情報から生産計画、購買発注、工程実績管理、出荷までがシームレスに連動していることが重要です。

これが前の「受注から生産計画と工程管理が連動するシステム」の概要図をシステムに実装したイメージになります。

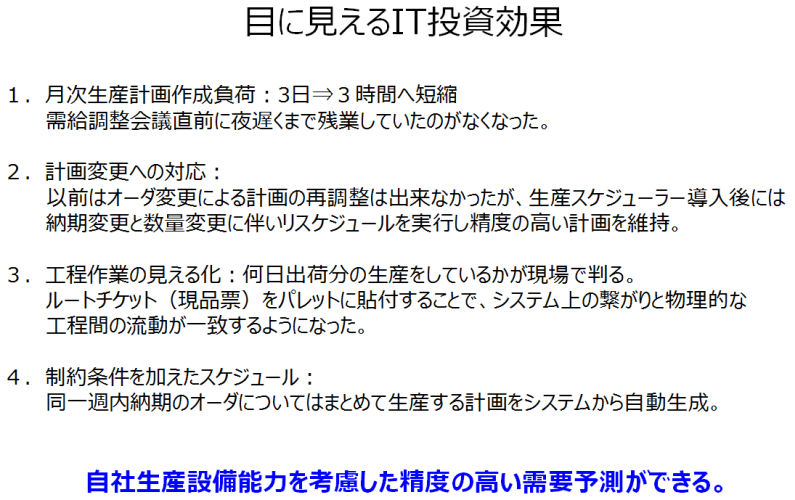

システム導入後の「目に見えるIT投資効果」として以下のようなものあります。

-

- 月次生産計画作成負荷:3日⇒3時間へ短縮

需給調整会議直前に夜遅くまで残業していたのがなくなった。 - 計画変更への対応:

以前はオーダ変更による計画の再調整は出来なかったが、生産スケジューラー導入後には

納期変更と数量変更に伴いリスケジュールを実行し精度の高い計画を維持。 - 工程作業の見える化:何日出荷分の生産をしているかが現場で判る。

ルートチケット(現品票)をパレットに貼付することで、システム上の繋がりと物理的な

工程間の流動が一致するようになった。 - 制約条件を加えたスケジュール:

同一週内納期のオーダについてはまとめて生産する計画をシステムから自動生成。

- 月次生産計画作成負荷:3日⇒3時間へ短縮

同一週内納期のオーダについてはまとめて生産する計画をシステムから自動生成。

自社生産設備能力を考慮した精度の高い需要予測ができる。

生産スケジューラーAsprovaの機能

基本機能についての説明は2018年12月のセミナー内容参照。

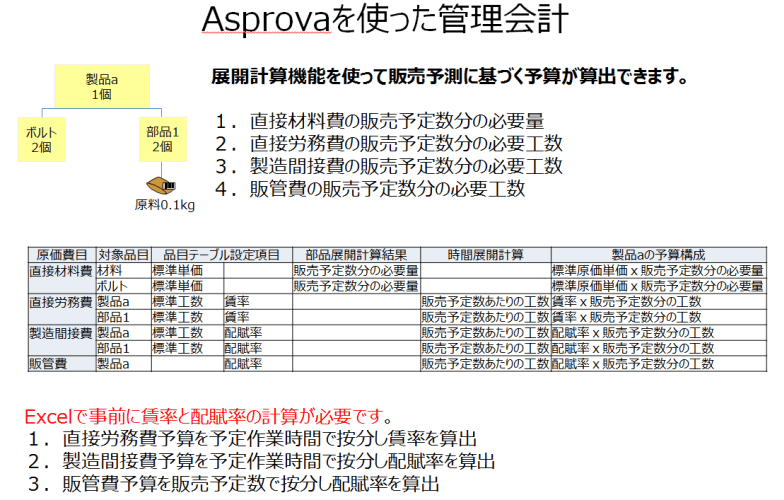

Asprovaの品目テーブルに材料の標準単価、仕掛品と製品の賃率(1分あたりいくら)と能率(1個あたり何分)または稼働率(1分あたりいくら)または配賦率(1個あたりいくら)を設定し、標準単価を計算し販売予測に基づいた原価予算を算出し、売り渡し価格決定に役立てようというものです。

- 直接材料費:標準単価x投入予定数量

- 直接労務費:賃率x能率x生産予定数量

- 減価償却費:稼働率x能率x生産予定数量

- その他経費:配賦率x生産予定数量

来期の販売予測を元にAsprovaで所要量展開を行った結果、製品と仕掛品の生産予定数量と予定直接作業時間、原材料の投入予定数量が計算されます。

ただしAsprovaには予算から賃率や配賦率を自動計算する機能はないため、Asprovaの外でExcelを用いて計算した結果を品目テーブルに設定します。

これによって来期の販売予測に基づく原価予算、1個あたりの標準単価が計算されますので、来期売渡価格のシミュレーションが可能です。

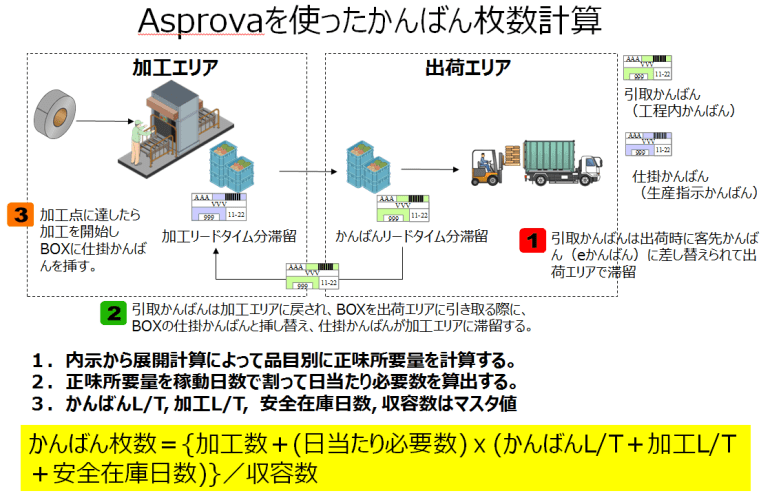

インドネシアでもTMMIN(PT Toyota Motor Manufacturing Indonesia)さんやADM(PT Astra Daihatsu Motor)さんへの四輪部品を製造される会社様では、生産ラインでモノがかんばんに従って流動しているところがあると思います。

Asprovaに翌月内示をインポートして、所要量展開計算によって品目別に正味所要量を計算して、正味所要量を稼動日数で割って日当たり必要数を算出します。後はマスタに設定してあるかんばんL/T、加工L/T、安全在庫日数、収容数を元に上の式にてかんばん枚数を計算し、毎月流動中のかんばん枚数の調整を行います。