インドネシアでMRP(資材所要量計画)システムの運用を難しくする理由は、品目ごとに異なる「製造ロットサイズ」と「リードタイムずらし」の影響で、生成された製造オーダがどの所要に紐付いているかが見えにくくなる、内示を確定受注で引き落とす際に、指図済み製造オーダーとのリンクを考慮するのが難しいなどです。

-

-

インドネシアの生産スケジューラ

インドネシアの日系製造業においても生産管理システムが導入される事例が増えましたが、機械や設備の負荷を考慮した実現可能な生産計画作成という生産管理の主要課題については、Excelを使ったマニュアル作業で行われているのが現状で、今後生産スケジューラのニーズは高まるものと思われます。

続きを見る

ロットまとめとリードタイムずらしがMRPを使った生産計画の運用を難しくする

業務システムの運用で最も難しい分野は生産計画であると言われる理由は、所要(基準生産計画MPS)を元に所要量展開を行う上で「製造ロットサイズ」と「リードタイムずらし」の影響で、生成された製造オーダがどの所要に紐付いているかが見えにくくなる点がまず第一に挙げられます。

製造ロットまとめがあると「残当月製品オーダ=残当月製品生産(予定)」は成立せず、購買ロットまとめがあると「残当月材料入荷(予定)=残当月材料投入(予定)」が成立せず、製造リードタイム0日の条件で翌月内示に必要な材料従属需要を計算するために引当てるべき在庫は月末在庫であるにも関わらず、製造リードタイムがある場合は「月末日-L/T日数」時点の在庫になります。

これらの管理は共通材料を使う製品が多品種に渡る場合により複雑化し、製造オーダと受注の紐付きを見えにくくしますが、加えて生産スケジューラでは1日の生産能力を越えないように、負荷オーバーしている作業を自動的に前倒ししたり、空いている生産資源に振り替えたりします。

人間がマニュアルでやっていた日次で負荷平準化する作業を自動化するところが、生産スケジューラの最大の特徴とも言えるわけですが、逆に今まで自分の頭で恣意的にやっていた割付結果とは必ず差異が出ますので「何故この作業がこの日時にこの機械に割り付いているのか?」の根拠が理解できないと「自分の思い通りに作業が割り付いてくれない」というマイナスの評価がなされがちです。

カットオフの難しさと実績を元に逆算出来ない難しさ

システムのカットオフが難しい最大の理由は、カットオフ時点でも過去に入力されたオーダが存在し継続中であるからであり、計画系システムのカットオフが実績系システムに比べて難しい理由は、カットオフ時点でのデータの管理が実績系に比べて不明確だから。実績系のカットオフでは受注残、発注残、発行済みインボイス等が明確だが、計画系のカットオフは製造残(発行済み製造指図)が不明確(指図を出していないところもある)。

原価計算は実績ベースなので「月末在庫金額を押さえて材料発生費用を計算する」ことも「材料発生費用を押さえて月末在庫金額を計算」することもできるが、所要量展開は予測ベースなので「今月末在庫数量を押さえて当月投入予定数量を計算する」ことができず、当月オーダ数量をもとに「当月材料投入予定数量を押さえて今月末在庫数量を予測する」しかできない。

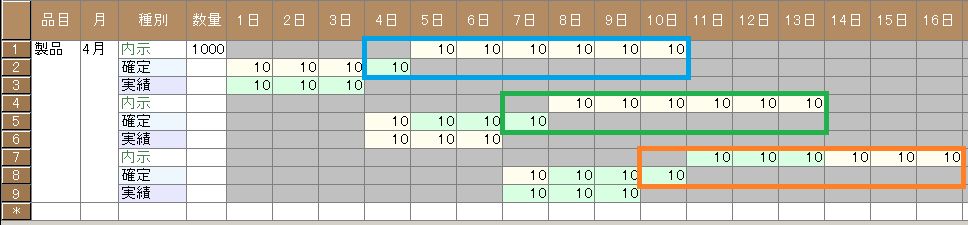

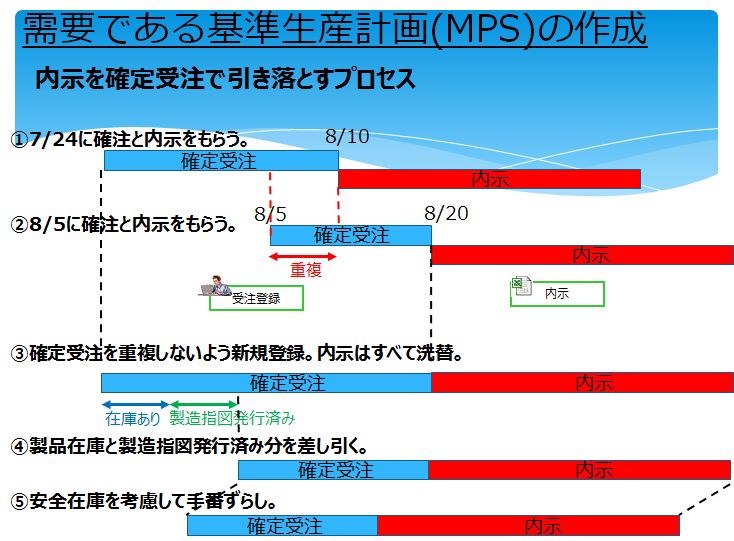

確定受注は追加で内示は洗替が基本

MRPの計算元データである所要として内示と確定受注の2種類がある場合、客先から最新データが送られてくるタイミングで、抜け落ちることなく重複することなくうまく置き換えることが難しいという点が挙げられます。

- 前回内示としてもらった情報が今回は確定受注に変わっている。

- 今回の確定受注に前回の確定受注がダブって含まれている。

というように客先からのオーバーラップした確定受注と内示を、システム上では二重登録にならないよう考慮する必要があります。

上の受注予定テーブルは、確定受注4日分(2行目)と内示6日分(1行目)の合計10日分の最新データをもらう場合、製造指図を3日分(3行目)とすると、月初時点で受注残は4日-3日=1日分となり、これに内示6日分を足した7日分がMRPの対象となります(青枠)。

上の受注予定テーブルは、確定受注4日分(2行目)と内示6日分(1行目)の合計10日分の最新データをもらう場合、製造指図を3日分(3行目)とすると、月初時点で受注残は4日-3日=1日分となり、これに内示6日分を足した7日分がMRPの対象となります(青枠)。

そして3日後にまた確定受注4日分(5行目)と内示6日分(4行目)の合計10日分の最新データをもらう場合、製造指図3日分(6行目)があるため、受注残は4日-3日=1日分となり、これに内示6日分を足した7日分がMRPの対象となります(緑枠)。

さらに3日後にまた確定受注4日分(8行目)と内示6日分(7行目)の合計10日分の最新データをもらう場合、製造指図3日分(9行目)があるため、受注残は4日-3日=1日分となり、これに内示6日分を足した7日分がMRPの対象となります(赤枠)。

内示を確定で置き換えるための具体的な方法は、新規の確定受注のみを追加して内示は洗替することであり、理屈ではこれにより確定受注の二重登録と内示の二重登録が同時に防止されます。

内示を確定で置き換えるための具体的な方法は、新規の確定受注のみを追加して内示は洗替することであり、理屈ではこれにより確定受注の二重登録と内示の二重登録が同時に防止されます。

そして所要から展開された直近の製造オーダを元に製造指図を発行した結果として確定している製造残を、受注残(受注登録済みで在庫のないもの)から差し引くことで、余分な生産を行わないようにする必要があります。

- 1回目の最新データ確定受注(1日~4日)と内示(5日~10日)を取り込む。

- 確定受注(1日~4日)は受注登録するが製造指図(1日~3日)が既にあるので、受注残(4日)+内示(5日~10日)がMRPの対象となる。

- 2回目の最新データ確定受注(4日~7日)と内示(8日~13日)を取り込む。

- 確定受注(4日~7日)のうち1回目で受注登録済みの受注NOと重ならない確定受注(5日~7日)を受注登録するが、製造指図(4日~6日)が既にあるので、受注残(7日)+内示(8日~13日)がMRPの対象となる。

- 3回目の最新データ確定受注(7日~10日)と内示(11日~16日)を取り込む。

- 確定受注(7日~10日)のうち1回目と2回目で受注登録済みの受注NOと重ならない確定受注(8日~10日)を受注登録するが、製造指図(7日~9日)が既にあるので、受注残(10日)+内示(11日~16日)がMRPの対象となる。

MRPの所要の中に確定受注と内示が混在する場合、確定受注は新規のみ追加し内示はすべて洗替えすることで所要のダブりを防ぎます。

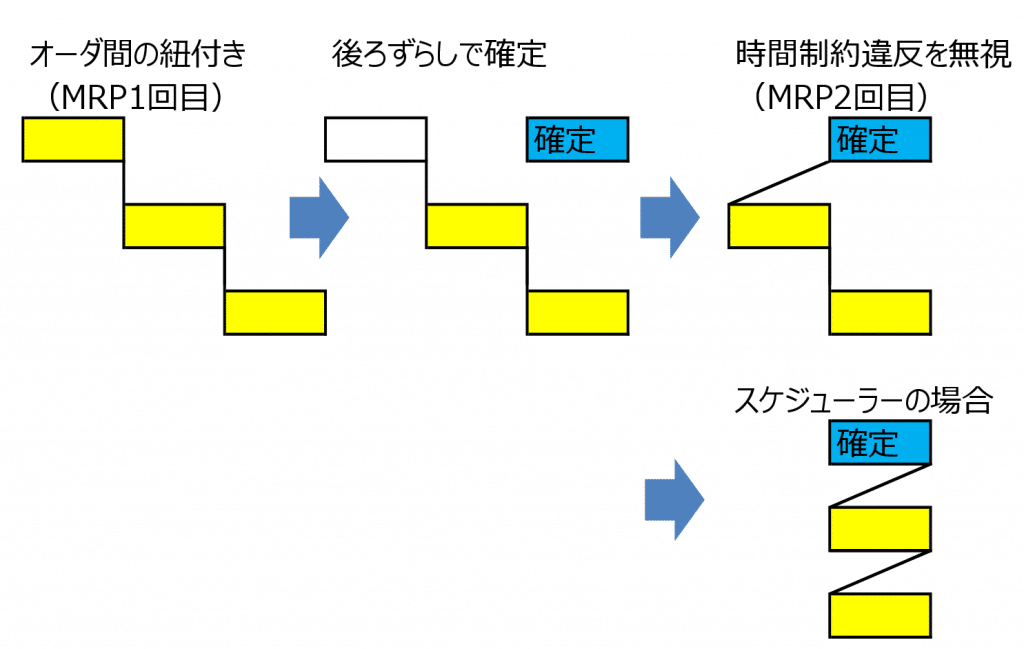

MRPで受入確定量が時間制約違反を無視して前倒しでオーダに紐付く理由

資材所要量計画(MRP)はMPS(基準生産計画 所要)を元に所要量展開を行い、仕掛品や材料の現在庫を差し引いた正味所要量を計算すると同時に、L/T(リードタイム)分だけ「前倒し」することで購買オーダや製造オーダの発行タイミングを計算します。

このように納期を基準に後工程から順番に「前倒し」するという大前提があるため、予定の遅れによりオーダが「後倒し」で確定されると、時間制約違反を起こさないという条件の中では、次工程にとってその不足分のオーダを補充生成する必要がでてきます。

ただしMRPの基本は正確な正味所要量の計算にあるため、オーダの「後倒し」に確定され受入確定量化すると、所要量の不足は時間制約違反を無視して、「後倒し」されたオーダも「前倒し」して引き当てることで、余分なオーダを生成しません。つまりMRPはリードタイムずらしよりも正味所要量の計算を優先しているのです。

この受入確定量で余分なオーダを出さないようにする機能がシステムを運用する人間から見たとき、オーダ間の紐付けを見づらくしてしまうとも言えます。

この受入確定量で余分なオーダを出さないようにする機能がシステムを運用する人間から見たとき、オーダ間の紐付けを見づらくしてしまうとも言えます。

MRPでは後倒しで確定したオーダが必要日の早いオーダに強引に紐付きますが、生産スケジューラーではオーダが後倒しで確定すると、前後作業がひきつけられて移動し、割付開始日を越える過去日のオーダは「無視」され突き抜け無限能力で割付けられるか、「強制割付」され計画基準日内に無限能力で山積みされることになります。

「受注1週間分」のまとめ生産

受注オーダは顧客からの出荷依頼(Delivery Schedule)であるため、まとめるなどの数量変更や修正を加えることはできませんが、受注オーダを満たす所要である基準生産計画(MPS)と、MPSを満たす製造オーダは工場内で自由にまとめることができます。

受注オーダから見た直近のロットまとめは、最終工程を通る製品の製造ロットであり、MPSから見た直近のロットまとめは仕掛品の製造ロットになります。

MRPにとっての元データであるMPSは製品の完成日ベースの製造オーダーですから、まとめるロットは前工程の仕掛品の製造ロットであり、APSにとっての元データは受注オーダですから、まとめるロットは前工程の製品の製造ロット、つまりMPSになります。

- 受注オーダ:顧客からの出荷依頼スケジュールであり変更不可

- 製造オーダ:受注オーダに対する所要(内作)

- 移動オーダ:倉庫間移動

- 購買オーダ:製造オーダに対する所要(材料・外注)

「出荷7日分をまとめて製造する」とは「受注オーダ品目である製品の出荷7日分を1製造ロットとしてまとめて製造指図を発行する」ということです。よってまとめ対象である製造オーダ品目は、最終工程の出力品目である製品であり、製品に対して以下を設定します。

- まとめ期間(Lot Sizing Period):7日

- まとめサイクル(Lot Sizing Cycle):週

- まとめ開始日(Lot Sizing Start):月曜日

「製造10日分」のまとめ購入

同じように材料所要量10日分を1購買ロットとして購買指図を発行する場合、まとめ対象である購買オーダの出力品目は材料であり、材料に対して以下の設定が必要になります。

- まとめ期間(Lot Sizing Period):10日

- まとめサイクル(Lot Sizing Cycle):月

- まとめ開始日(Lot Sizing Start):月初1日

受注予定表の製造残

前にも書きましたがインドネシアの工場でスケジューラーのデモを行なう場合、ローカル製造マネージャー受けが良い話題といえば能力計画と材料手配のデモです。

材料手配では所要量計算と発注タイミングの計算を行ないますが、これはシステム導入の成果物として目に見えるものであるのが理由だと思います。

個別受注生産(MTO)ではない限り、受注情報と基準生産計画(MRPのための製品完成日)はリンクしないのが一般的だと思います。

製品完成日から出荷日までの手番がゼロだと仮定すると、出荷日(内示・確定)に基づきMRPを回し生産計画を作成しますが、製造オーダ発行済みかつ未出荷の状態が製造残となります。

受注済みかつ未出荷を受注残と呼ぶのと同じです。

製造と供給の違い

MRPで製造L/Tを0日に設定している場合は供給日(IN)と需要日(OUT)が同じになるので製造予定表の製造とPSI表の供給が一致しますが、製造開始日と終了日が日をまたぐ場合は供給数量が生産能力によって日別に按分されます。

つまり製造は開始日ベース、供給は完了日ベースの考え方です。

- 製造:製造計画>製造指図>製造指図書(生産スケジュール)

- 購買:購買計画>発注情報作成>注文書(購買スケジュール)

生産計画の主要な成果物は製造予定表(月次生産計画)であり、いつ何を何個製造開始するかというものです。

PSI表(完了日ベースの需給在庫推移)

生産管理システム、販売管理システム、在庫管理システムの3つを生販在システムと1セットでまとめることがありますが、これはこの3つのシステムで供給(IN)-需要(OUT)=現在庫(Balance)を管理できるからです。

もともとPSIは製品の需給推移の中での製品在庫数量を把握するのが目的であり、これはシンプルに製品や材料のINとOUTから在庫推移を算出します。

PSI表で製品に関しては製品実績(Production)、製品出荷(Sales)、在庫(Inventory)になりますが、材料の場合は材料入荷(Receipt)、材料消費(Consumption)、在庫(Inventory)が対応する。

実績ベースと計画ベースのPSI作成に必要なデータ

品目の供給(製造)と需要(消費)を見るには、その品目が出力される工程の「入庫」合計と、その品目が投入される工程の「出庫」合計を並べる必要があります。

生産管理システムで実績ベースのPSIを作成する場合は、製造実績テーブルと投入実績テーブルから該当品目を日別に集計しますが、スケジューラーで計画ベースのPSIを作成する場合は、作業出力指図と作業入力指図から該当品目を日別に集計します。

- 実績ベースの「製造実績テーブル」=計画ベースの「作業出力指図」

- 実績ベースの「投入実績テーブル」=計画ベースの「作業入力指図」