インドネシアの日系製造業で導入される生産管理システムでは、内示情報と確定受注からMRPの所要量展開機能によって製造オーダを生成しますが、トヨタ系自動車部品メーカーではかんばん枚数を計算し、現場に流通しているかんばん枚数に対する過不足を調整します。

-

-

インドネシアの生産管理システム

インドネシアの市場環境は製品寿命の短命化による多品種少量生産、需要変動、人件費上昇、非日系企業との競争など益々厳しくなっており、生産管理システムの導入やIoTによる設備の稼働管理など、生産性向上によるコスト削減を目標としたDX化が推進されています。

続きを見る

客先からの出荷指示の意味合いが強いeかんばん

- うちの製品の一部かんばんで動いています。

インドネシアの日系商社さんや製造業さんを訪問して、システム導入のための業務要件をヒアリングする際に、このように言われる場合のほとんどが客先から毎朝メールで届くかんばんのことであり、これは月初にまとめてもらう確定受注に対する分納のための納入指示に該当しますが、かんばんによる出荷合計数が確定受注数に満たない場合には、システム上受注オーダをクローズする必要があります。

そして自社も仕入先に対して商品や材料を月まとめて発注して、入荷は客先からのかんばんの動きに合わせて分納してもらうことで、客先と自社と仕入先とのサプライチェーンが連動して動くのが理想です。

商社の受発注で登場するかんばんはの以下ように受発注オーダに対する分納時のBOX単位に発行されます。

- 客先からかんばん到着。

- 仕入先にかんばん分の納品を依頼。

- 当月の客先からのかんばんを消化した後、受注オーダと発注オーダをクローズ。

一方で製造業の加工現場で登場する工程内かんばんはの以下のように引取と加工のBOX単位に発行されます。

- 出荷ではずれて出荷エリアで滞留

- 加工エリアに戻されて加工エリアで滞留。

- 加工点に達したら加工を開始してBOXに挿される

- 2に戻る

工程内かんばんは現場を流動する引取かんばん(移動実績)と、生産指示となる仕掛かんばん(生産実績)に役割分担されることもあります。

- 出荷ではずれて出荷エリアで滞留(引取かんばん)

- 加工エリアに戻されて(引取かんばん) 、BOXが引き取られ(引取かんばん)、加工エリアで滞留(仕掛かんばん)

- 加工点に達したら加工を開始してBOXに挿される(仕掛かんばん)

- 2に戻る

MRPで製造指図を発行するのとかんばん枚数を計算するのは同じ目的

製造指図もかんばんも、生産管理部が内示情報に基づいてMRPをまわした結果である実所要量がベースとなりますが、製造指図は生産計画を作業単位に実体化(プッシュ方式)したものである一方で、かんばん方式は製造現場にて使った分だけ後工程が前工程から引き取ったことにより(プル方式)事後の結果として作業単位の実体となったものです。

- 製造指図合計数=実所要-現状在庫+安全在庫

- かんばん枚数xBOXの収容数=加工数+日当たり必要数x(かんばんL/T+加工L/T+安全在庫日数)

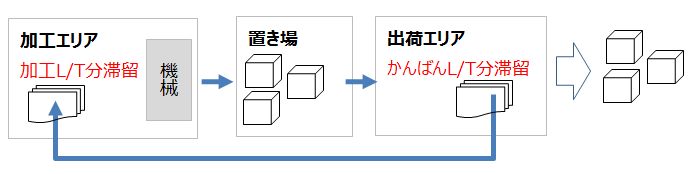

実所要量から現状在庫をマイナスした正味所要量に安全在庫をプラスした製造指図合計数量は、実所要量を稼働日で割った日当たり必要数に(かんばんL/T+加工L/T+安全在庫日数)を掛けた結果に、加工数(加工ロット)を足したものとは、出荷エリアで外されて溜まっているかんばんL/T分と、加工エリアで加工点に達するまで溜まっている加工L/T分だけ差異が出ることになります。

実所要量から現状在庫をマイナスした正味所要量に安全在庫をプラスした製造指図合計数量は、実所要量を稼働日で割った日当たり必要数に(かんばんL/T+加工L/T+安全在庫日数)を掛けた結果に、加工数(加工ロット)を足したものとは、出荷エリアで外されて溜まっているかんばんL/T分と、加工エリアで加工点に達するまで溜まっている加工L/T分だけ差異が出ることになります。

そして工場内を流動するかんばんは以下の3つの場所に滞留することになります。

- 出荷エリアで外されて溜まっている分(かんばんL/T)

出荷でかんばんがはずれて現場に戻るまでの遊休期間 - 現場で加工点に達するまで溜まっている分(加工L/T)

現場横のかんばんが加工点に達するまでの期間+加工ロット分を完了させるべき期間 - 現場や倉庫にある在庫ロットに挿してある分(安全在庫)

切ってはいけない在庫水準N日分であり、安全在庫=0なら「納期遅れせずに在庫なし」で運営できるベストな状態だが、これだと不安だから余分に持つのが安全在庫であり、過去のある期間の使用実績から平均使用量とバラツキを計算し、統計的に欠品を起こさないだけの量を持っておく。

よって理論上の月間かんばん枚数は以下のように計算されます。

- 変数

A = 1回あたりの加工数(別途計算要)

B=1日あたり必要数

x = 安全在庫日数

y = かんばんリードタイム日数

z = 加工リードタイム日数

p = 入数 - 月間かんばん枚数

Roundup[{A + B x (x + y + z)} / p]

製造指図の手番ずらし日数はかんばん計算の(安全在庫日数+かんばんリードタイム日数+加工リードタイム日数)と理論上同じになるはずです。

「かんばん枚数x箱の収容数」は、内示に対する総所要量を稼働日で割った日当たり必要数に(かんばんL/T+加工L/T+安全在庫日数)をかけた結果に加工数(加工ロット)を足したものです。

- かんばん枚数計算の目的は、当月回転枚数に対して次月の内示から計算すると何枚増やすか(減らすか)を知ること。

- 工程内かんばん枚数={加工数+(日当たり必要量)x(かんばんL/T+加工L/T+安全在庫)}/収容数

- 加工数は今現在加工中のロットであり、かんばんL/Tや加工L/Tや安全在庫は現場や置き場に滞留しているロット。

- 日あたり必要数を計算

月次の内示を取込み所要量展開(L/T=0日)し総所要量を計算し、稼働日数で割る。 - 1コイルあたり何個取れるかを計算

- 標準コイル重量(kg)=板幅(mm)x3.4

- 1コイルあたり何個取れるか=標準コイル重量/1個あたり重量

- 加工数(1回で加工するロット数)を計算

- 最低連続加工時間(マスタ値)最低何時間機械を止めたくないか(稼動時間まとめ)

⇒加工数=最低連続加工時間÷サイクルタイム - 最低加工コイル数(マスタ値)最低何本コイルを使い切りたいか(コイルまとめ)

⇒加工数=最低加工コイル数x1コイルあたり何個取れるか - 最低加工日数(マスタ値)最低何日分のまとめて生産したいか(加工日数まとめ)

⇒加工数=最低加工日数x日あたり必要数

3つの条件の下に最も加工コイル数の多いものを適用。

- 最低連続加工時間(マスタ値)最低何時間機械を止めたくないか(稼動時間まとめ)

- 工程内かんばん枚数(In-Processかんばん)

- 材料かんばん枚数(Materialかんばん)

内示の日ばらしが所要量展開と負荷計算に及ぼす影響

客先から貰った月次の内示データを、日ばらしせずに月末日付を納期としてMRPを実行しても、日ばらしにして実行しても、所要量展開によって算出される所要量合計は同じになります。

負荷計算を月末日付を納期として行う場合、月末日付のライン能力に対する負荷が計算されますが、月単位で見れば月の稼働日合計に対する負荷が確認でき、これは日ばらしして計算される負荷の合計と同じになります。

ただし週次の内示に基づいて負荷計算する場合は、月初の週で前月にかぶっている分だけ負荷が過少になり、月末の週では翌月にかぶっている分だけ負荷が余分になりますので、週次の内示に基づいて計算された負荷を単純に合計しても月次の負荷にはなりません。

かんばん方式の運用の大前提である平準化生産

かんばん方式は必要なものを必要な数量だけ欲しいという要求に対応することであり、ASSYや溶接など小ロット対応可能な工程ではうまくまわりますが、成形、プレスなどのロット生産を前提とした工程にかんばんを適用するには中間在庫を積み上げて消費していき、一定水準を下回ったら信号かんばんにて生産依頼を行うという方法をとらざるを得ません。

かんばん方式を機能させるための条件として以下の4つが挙げられます。

- 引き取られた分だけ必ず前工程で生産

- 生産量と品種の平準化

- 100%良品

- かんばんが現品と一緒に動く

後工程の人が一定枚数(平準化によって計算された枚数)単位で引取りかんばんを戻し仕掛かんばんを残留させますが、これを安定して賄えるように生産するということは、どの工程においても、常に必要な時に必要なものを必要なだけ造れる体制を要求されます。

そのためには、生産量のバラツキと、品物の種類のバラツキをなくすことが必要であり、今日100個、明日1個という感じの生産では生産体制をキープ(生産準備)するのに無駄が多くてコスト高になります。

これがかんばん方式は平準化生産を前提とする理由です。

平準化は色々な種類の製品を均等にばらして生産することで、同じものをまとめて生産するロット生産と対比されますが、これを実現する方法として以下が考えられます。

- シングル段取(内段取の外段取化・段取の標準化)により段取り替え時間を短縮(10分以内に金型交換)

- 多能工化(複数ポジションをこなせるユーティリティプレーヤー)

- ラインは色々な種類の製品を混在(混流生産)

よって平準化を突き詰めれば必然的に1個流しになります。

かんばん方式とスケジューラの併用

MRP(Material Requirement Planning)は生産指示が生産管理部(Production Planning and Inventory Control=PPIC)から各工程に同時に指示されるプッシュ型であり、一方でかんばん方式は平準化生産を基礎として後工程からの必要量(かんばん)をもとに、最終工程から前工程へと必要数量の生産指示が流されていくので引っ張り方式(プル方式)と呼ばれます。

- 内示に基づく所要量展開で算出される製造指図合計数≒かんばん枚数x収容数

トヨタ生産方式(Toyota Production System)を採用する工場では、後工程は顧客からのeかんばんをトリガーに、後工程から前工程の工順で引取りかんばんを運用しており、製造数量の増減、開始時期はかんばんポスト(平準化ボックス)からの引取りかんばんの出し入れ加減で管理します。

こうしたかんばんの後引きが確立している工場で生産スケジューラから日次生産計画を発行して現場に渡して「リストにある品目をロットに従って製造してくれ」と言っても、後引きに慣れきっているオペレーターは拒絶反応を起こし対応できません。

必要なものを必要なだけ作るというかんばん方式の基本要求に対応できるのは小ロット生産が可能なASSYや溶接などの後工程であり、段取り負荷が高く必要なものを必要な数量だけ欲しいという後工程からの要求に応えることができない、大ロット生産が前提となる成形やプレスでは、中間在庫を一定水準まで積み上げて、後工程から消費していくという方法を取らざるをえません。

よってかんばん方式で生産現場が動いている工場でも、後引きに細かく対応できない前工程にはスケジューラを導入し中間在庫をコントロールするという選択がありえます。

トヨタ生産方式のコアである「かんばん方式」は、受注したオーダーに対し生産を行うための製造現場での運用の仕組みであり、後工程から要求されたかんばん枚数個分(かんばん枚数x入数)だけを自工程で生産するため、オーダーのキャンセルがあった場合にはかんばんの流動速度を微調整することで作りすぎを防ぐことができますが、追加オーダーや機械のトラブルなどによる生産の遅れがあったときは、いくら頑張ってかんばんを流動させても生産は遅れます。

かんばん方式はオーダーに対する生産能力が十分であることを前提とした仕組みであるため、自動車メーカーに納品する部品メーカーでは「Tier1(ティアーワン)」ならまだしも「Tier2(ティアーツー)」「Tier3(ティアースリー)」と下請け階層が下がるにつれて需要変動が激しくなるため運用が難しくなります。

かんばん方式は問題発生の都度立ち止まって「5回のなぜ(なぜを5回繰り返すことで当初は見えなかった問題の原因が見えてくる)」を通してカイゼン活動を行い、次月に修正を繰り返す現場主体の運用方法であり、受注変動に対して生産資源が負荷オーバーするのをどう解決するかというシステムではないため、実際に生産可能かどうかは別のシステムで判断する必要があります。

これを行うのが生産スケジューラ―であり、主にボトルネックとなる生産工程の調整を行い、ある程度まで設備単位に平準化した上で、実現可能な計画が作成できることを確認した上で、オーダー数量に対して必要な分だけのかんばん枚数を計算し、現場での運用はかんばんに引き継ぎます。

生産準備のための生産スケジューラ運用

これまで生産スケジューラの導入で大きな障害となっていたのがかんばん方式との併用の問題です。

作業指示が仕掛かんばんによって行われる以上、選択肢はかんばん方式を止めてスケジューラに切り替えるか、作業指示以外の部分でスケジューラを利用することで併用させるか、のどちらかになります。

かんばん方式では「3ヶ月内示から生産準備」を行うのが通常ですが、この場合の生産準備とは主に以下の作業を指します。

- 内示情報から所要量計算をして原材料・外注の手配

- 内示情報から工場資源の予測ベースの能力計画

- 工程全体の見える化(全体最適化)

- 内示(バックワード)と確定(フォワード)から納期管理

- スループット最大化のためのシュミレーション

- 工場内資源再配置

作業指示はかんばんにまかせるとしても、上記の生産準備を生産スケジューラの結果をもって行えれば、かんばん方式とスケジューラの併用が実現することになります。

ただし需要変動が少なく安定生産されている工場では日々の作業指示は現場の判断で十分行えます。需要の変動が予測しにくくなるほど、より正確な計画を作成するためには可能な限り変動を反映させてリスケジュールする必要があるため、生産スケジューラによる作業指示が必要になります。

最大仕掛在庫と原材料調達を現場で意識するシステム運用

インドネシアではコロナ禍の影響で自動車の購入と生産の両方が停滞したことで、2020年4月のインドネシアの生産台数が前年同月に比べて79.6%減(104,847台⇒21,434台)、国内販売台数は90.6%減(84,059台⇒7,871台)と大幅に減少しましており、自動車部品メーカーで形成される巨大な裾野産業が大きく停滞しました。

景気停滞局面で気を付けることは「どれだけ多く作れるか」よりも「作りすぎの防止」であり、その方法の1つが生産計画作成段階でMAX在庫を超えない計画を作成し、日単位で確実に計画数量を消化していく方法であり、もう1つが生産開始時に該当品目がMAX在庫を超えていれば生産を止めるものの、MAX在庫を超えていない品目のうち、前工程が完了して仕掛在庫になっているものから生産することで生産の流れを止めない方法です。

MAX在庫を超えないような生産計画を作る業務をシステム化するのは難しい上、そもそも計画はちょっとした遅れでも後工程に大きな影響を及ぼし、最初からガチガチの計画を作っても意味がないという観点から、生産現場でMAX在庫を超えるか否かをチェックしながら生産を調整していく実績重視のシステムを弊社では推奨しており、そのためには自工程の在庫状況と前工程の進捗状況を確認できる機能が必要です。

また生産の遅れは追加オーダーや機械の故障といった川上側の要因だけでなく、原材料の入荷遅れによる欠品という川下側の要因もありうるため、確定オーダーや納期回答済みの優先度の高いオーダーから先に、倉庫の原材料を割り付けることで出荷の遅れを防ぐ仕組み作りが必要です。

かんばん方式の種類

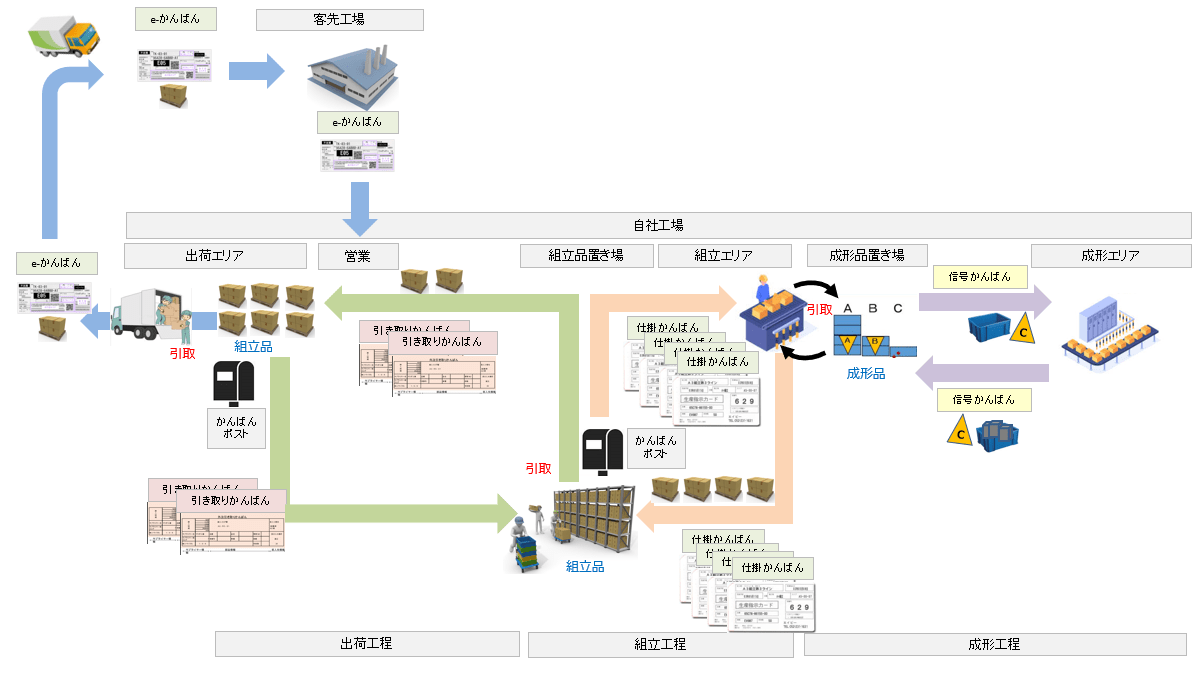

引取かんばんと仕掛かんばんを分ける場合

引取かんばんは移動指示、仕掛かんばんは生産指示というようにかんばん自体を明確に分けます。

客先からメールで出荷指示の意味合いで送られてくるe-かんばんを、出荷エリアのBOXに挿してある引取かんばんと差し替えて、BOXと一緒に客先に出荷し(この場合1BOX)、出荷伝票とe-かんばんで現品チェックされます。差し替えられた引取かんばんはかんばんポストに滞留します。

出荷エリアのかんばんポストに残された引取かんばんは、所定の枚数溜まると(この場合2枚)組立品置き場に戻されてBOXに挿してある仕掛かんばんと差し替えられ、仕掛かんばんはかんばんポストに戻され、2BOXを出荷エリアに引き取ります。

組立品エリアのかんばんポストに残された仕掛かんばんは、所定の枚数溜まると(この場合4枚)組立エリアに戻されて組立作業を開始します。

前工程の成形工程のようにタクトタイムが短く、まとめて連続生産される工程では信号かんばんを使って、MIN在庫を切ったタイミングで成形作業が開始されます

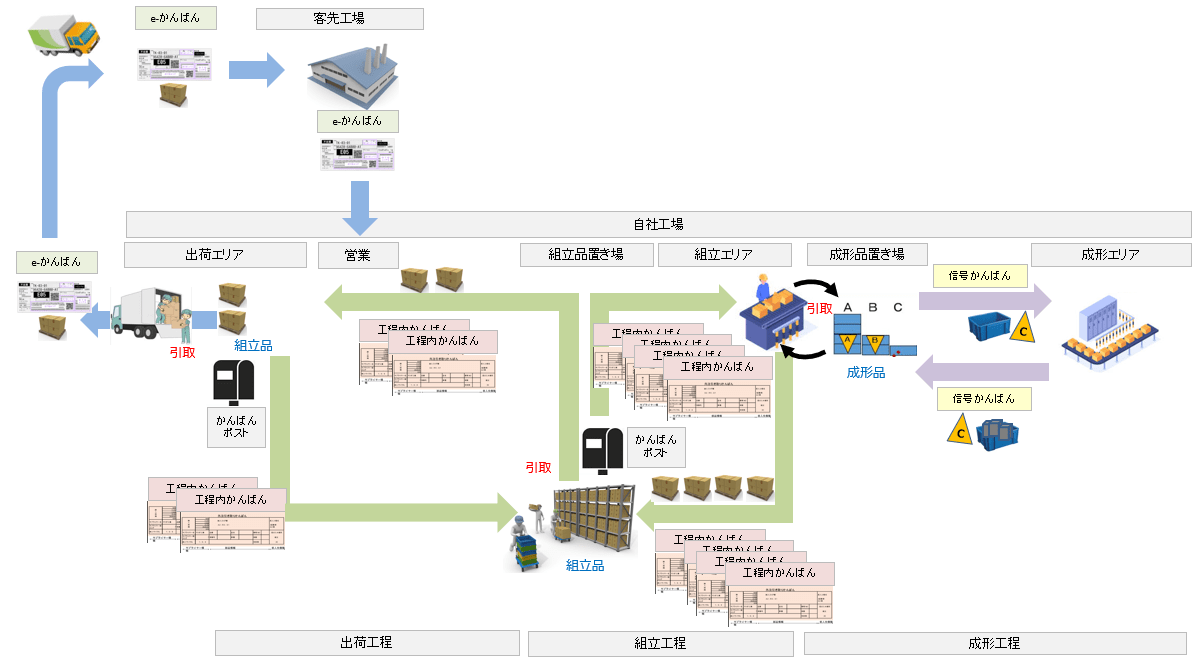

引取かんばんと仕掛かんばんをまとめて工程内かんばんとする場合

引取かんばんも仕掛かんばんも同じ工程内で回る工程内かんばんとして扱います。

基本的な流れは同じですが、出荷エリアに残された工程内かんばんは、かんばんポストで所定の枚数溜まると(この場合2枚)組立品置き場のかんばんポストに戻され、2BOXを出荷エリアに引き取ります。

組立品エリアのかんばんポストに残された工程内かんばんは、所定の枚数溜まると(この場合4枚)組立エリアに戻されて組立作業を開始します。

かんばん枚数とは(引取かんばん+仕掛かんばん)の合計枚数、または工程内かんばんの枚数ということになり、以下のように計算されます。

- 日当たり必要BOX数 x(かんばんL/T+加工L/T+安全在庫)=1 x(2 + 4 + 0)= 6枚

トヨタ側では平準化したラインへの投入計画を作成する必要がある

必要な品目を前工程から必要な数量だけ引き取り、足りなくなった分だけ生産するように現場で自律的に動くプル型のかんばん方式は、管理組織側からプッシュ型で作成されるMRPによる生産計画と相対するものと言われますが、系列の頂点にあるトヨタの最終組み立て工場の製造ラインでは、「何をどの順序で流すか」という日時単位のスケジューリングが綿密に計算されています。

このトヨタ組立工場の投入順序スケジュールを成立させるために、毎日5回も6回も分納するためのe-かんばん(引取かんばん)という出荷指示が来るわけですが、理論的には下請け工場側で生産計画を作成する必要はないとはいえ、必要なものを必要なだけ必要なタイミングで提供することを要求されるからには、毎日の指示では同じ品種が同じくらいの数量でになるよう平準化されていないと、人員の手配やラインの組み換えなどの生産準備が追い付きません。

どの工程においても、常に必要な時に必要なものを必要なだけ造れる体制を要求されるかんばん方式では、生産量のバラツキと品物の種類のバラツキをなくす必要があり、今日100個、明日1個という感じの生産では生産体制をキープするのに無駄が多くてコスト高になってしまうので、トヨタ組立工場側では仮に同一車種の注文が多数あったとしても、自社ラインと下請け工場側の生産能力を超えないように混流ラインにわざわざ車種をばらして投入するスケジュールを立てます。

つまり下請け工場側が生産計画を作る必要がないのは、トヨタ組立工場側にて平準化のための綿密な生産計画を作成しているからと言えます。