インドネシアの製造業において、出荷時に登録済み出荷指示書一覧の品目ロット明細行を、出荷単位に束ねたものがピッキングリストであり、現品が受注登録時の品目ロットと一致しているかどうかを照合するために使用されるので、出荷指示番号(ヘッダー)と品目ロット番号(明細)で構成され出荷実績が計上されます。

-

-

インドネシアの生産管理システム

インドネシアの市場環境は製品寿命の短命化による多品種少量生産、需要変動、人件費上昇、非日系企業との競争など益々厳しくなっており、生産管理システムの導入やIoTによる設備の稼働管理など、生産性向上によるコスト削減を目標としたDX化が推進されています。

続きを見る

インドネシアの工場で払出時に発行される出庫依頼伝票

以前に製造業のお客さんから「在庫管理システムのみを導入したい」という依頼を受けた際に、単に入出庫の受払機能だけでは現状のExcel管理と大差がないので、システムから出庫依頼を入力し伝票を発行できるようにすることがあります。

インドネシアでは鉄の板材や棒材は転売が容易であり、製造スタッフが自由に材料を持ち出せると、盗難のリスクが高まるため、使う人と出庫する人の責任を、伝票という媒体を通して明確に分けることが、月末の棚差を減らすことに繋がります。

倉庫スタッフは夜勤時にはいないので、製造スタッフは夕方のうちに出庫依頼伝票を提出して、夜勤で使う材料分を出庫してもらうというルールのおかげで、製造スタッフが勝手に材料を持ち出すことを防ぐ目的があります。

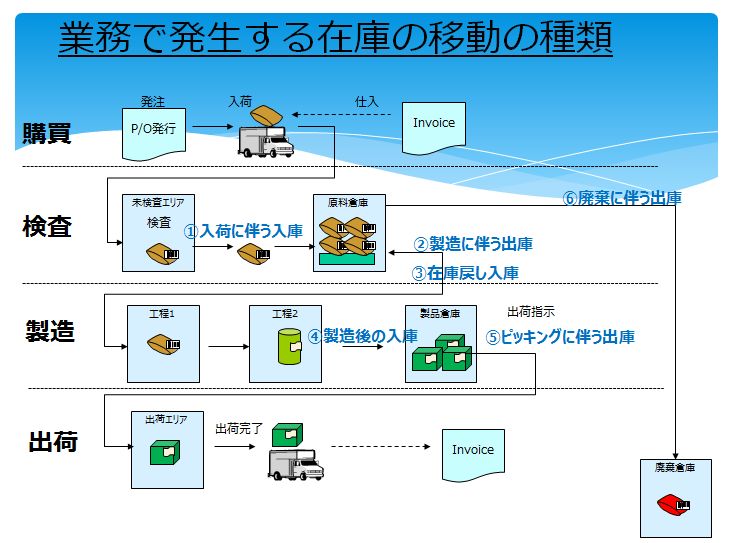

さらにこの出庫依頼の入力の際に、出庫理由をシステムに登録させることにより、製造払出のための出庫指図、外注払出のための出庫指図、出荷指図、倉庫間移動のための移送指図、廃棄指図など幅広い用途で使えるように汎用性を持たせることができます。

インドネシアの工場で出荷単位に現品チェックするためのピッキングリスト

払出業務の中でも出荷のための出庫は少し特殊で、通常はその日に出荷するモノは倉庫からまとめて取り出して、出荷エリアに積み上げることが多く、出荷の作業単位で1枚にまとめたリストと現品が合致しているかを照合します。

払出業務の中でも出荷のための出庫は少し特殊で、通常はその日に出荷するモノは倉庫からまとめて取り出して、出荷エリアに積み上げることが多く、出荷の作業単位で1枚にまとめたリストと現品が合致しているかを照合します。

この場合販売管理の出荷機能の中で、受注情報に紐づいた出荷指示を入力し、出荷指示の明細を仕分けの単位に束ねたものがピッキングリストになります。

例えば複数の出荷指示書の明細に対して、今日の日本向けの輸出のために40フィートコンテナ1個に積み込む製品にピッキングリストNOを付番してピッキングリストを作成し、出荷エリアに置かれた製品をスキャンして照合し、照合結果がOKであれば出荷完了登録を実行します。

出荷のためのピッキングリストの明細行には、発行済み出荷指示一覧の明細情報のうち、出荷未完了分の情報が記載され、キーとなる情報は以下のようになります。

- 出荷指示NO←システムから取得

- 品目コード←システムから取得

- ロットNO←システムから取得

- ピッキングリストNO←出荷完了登録(出荷実績)を上げたい出荷指図明細に対して新たに付番

出荷指示情報のステータスには、出荷未完了、一部出荷済み、出荷完了済みなどが混在しており、出荷指示NOがバラバラの明細情報をピッキングリストNOで束ね直す必要があるため、出荷指図明細情報にピッキングリストNOが必要になります。

ピッキングリスト

現品ラベルの品目ロット情報がバーコード化されていれば、ピッキングリストをハンディターミナルに事前にインポートし、現品ラベルのバーコードをスキャンするだけで品目ロットを照合することで仕分け作業が正確に行われます。

受注登録から出荷指示、ピッキングによる出荷実績計上までの明細行は品目(ロット)単位に登録されていますが、実際にトラックやコンテナに積み込む際には、破損防止のための梱包作業により複数品目が梱包単位にまとめられ、梱包一覧をパッキングリストとして船会社に提出する必要があります。

インドネシアから日本へコンテナを送る場合、船会社は荷送人(Shipper)からInvoiceとパッキングリスト、原産地証明書COO(Certificate Of Origin)を受け取ると船荷証券(Bill of Landing)を発行し、インドネシアの荷送人から船荷証券を受け取った日本の荷受人(Consignee)は貨物到着案内書(Arrival Notice)到着後に貨物を引き取ることができます。

-

-

インボイスとパッキングリストに基づき船会社が貨物の引き受けを証明する船荷証券(B/L)

Bill of Landing(船荷証券)は、Invoiceとパッキングリストと原産地証明書COO(Certificate Of Origin)に基づき、インドネシアの船会社が発行する貨物の引き受けを証明するものであり、輸出の場合B/L日付が売上計上日となります。

続きを見る

ハンディターミナルによる出庫システムを開発する際には、ピッキングリストは仕分け作業が正確に行われるために使用されるだけで、システムへの出荷実績自体は出荷指図単位で計上されるということを意識する必要があります。