投入実績ベースの発生費用が直接材料費、製造数量ベースの発生費用が製造原価、出荷ベースの発生費用が売上原価であり、投入実績と生産実績が月またぎする場合は当月分の投入実績は月末仕掛品として滞留し、翌月末に生産実績が上がっていなければ発生費用なしで仕掛品が滞留します。

-

-

インドネシアの原価管理システム

インドネシアの日系製造業を取り巻く市場環境は、頻繁に起こる需要変動や世界的物流網の停滞による資材の調達難、多品種少量化に伴う小ロット化などへ対応するための生産効率改善努力をすると同時に、迅速かつ戦略的な経営判断のためのより細かく多角的な原価管理が求められています。

続きを見る

原価管理の重要性

企業会計では収益(売上)と費用(仕入)は、入荷基準(出荷基準)であれ検収基準であれ、取引が発生した時点で認識されるため、一ヶ月間の収益から費用を引いた利益は実際の現預金の残高とは一致せず、例え材料を買う仕入先と製品を売る先の顧客との取引条件が翌月末払いという同じ条件であったとしても、以下の条件が会社によって違うため、月末の材料仕入に対する支払い(キャッシュフロー)の重圧も変わってきます。

- 売上または資本金を源泉とする現預金残高

- 利益を小さく見せる要因となっていた減価償却費

- 月中に都度発生する材料費以外の製造固定費の支払い

- 販売管理費・営業外費用の支払額

- 顧客からの入金前にやってくる給料の支払額

販売管理上安売りして売上が増えても、売上総利益が小さくなると販管費・営業外費用で赤が出る、かといって販売単価は市場価格を考慮する必要があり簡単に上げられないので、社内で努力の余地がある生産管理段階でのコスト削減という話になるのですが、製造原価は細かく管理しすぎても管理負荷が増えるだけなので、「その結果を生産管理に役立てることができるかどうか」が原価管理レベルの目安になります。

- 財務会計的側面(原価管理から会計へ) 現場の生産数量ベースの実績を金額ベース(製造原価報告書)に変換し会計(P/L)に繋ぐ。

- 管理会計的側面(原価管理から生産管理へ)

標準原価や予算原価に対する実績を比較することで生産性を分析する。

発生費用と製造原価と売上原価

材料は購入した時点ではなく投入した時点ではじめて発生費用化し、製品の生産実績が上がるまでは仕掛品在庫として滞留し、生産実績が上がった時点で製造原価化し、出荷した時点で売上原価化します。

- 出荷ベースの発生費用

三分法:売上原価=月初製品繰越+製造原価-月末製品残高

総平均法:売上原価=製品総平均単価x出荷数量 - 製造実績ベースの発生費用

三分法:製造原価=月初仕掛品繰越+当月発生費用-月末仕掛品残高

総平均法:投入品目の総平均単価x投入数量+加工費 - 投入実績ベースの発生費用

三分法:材料発生費用=月初材料繰越+当月仕入費用-月末材料残高

総平均法:材料発生費用=材料の総平均単価x投入数量

投入実績と生産実績を必ずセットで記録する場合、すべての発生費用はなんらかのSKU(Stock Keeping Unit)品番の中に集約されるはずであり、月初在庫が0で当月発生費用が100の場合には以下が成立し、受払表上で製品の生産実績は受入のタイミングで総平均単価あります。

- 月初仕掛品0+当月発生費用100ー月末仕掛品0=当月製造原価100

投入実績のみ上がったものと生産実績まで上がったものの違い

月末の生産で当月に投入実績も生産実績も上がれば、生産実績は製造数100として計上されますが、生産実績が翌月に月またぎする場合、生産実績の製造数は0で仕掛品数が100として計上され、これは投入した100が月末仕掛品として滞留したままの状態か製造原価にまで計上されたかの違いになります。

投入実績と生産実績が月またぎする場合は当月の月末仕掛品に必ず発生費用が滞留し、翌月末に生産実績が上がっていなければ発生費用なしで仕掛品が滞留します。

- 月初仕掛品0+当月発生100―月末仕掛品100=当月製造原価0

品目別の製造原価レポートを作成する場合、仕掛品在庫に品番があれば品目単位に原価を集計するだけですが、品番がないものも発生費用として原価レポート上に表示する必要があり、これは月末仕掛品として計上されます。

標準原価では月末仕掛品在庫は発生しませんが、実際原価計算を行う際に仕掛品の月末残高(月初繰越高も)には以下の2つが計上されます。

- 月末在庫:仕掛品で品番があるもの

- 月末仕掛品在庫:投入実績のみ上がっているもの

製造原価の2種類の分類方法

インドネシア語で移動とか変更などの「動かす」ことをmutasiといいますが、これは英語のmutationから来た外来語であり、このmutasiには大きく分けて入庫(Goods Receive)と出庫(Goods Issue)と在庫移動(Movement)と在庫振替(Transfer)の4つがあります。

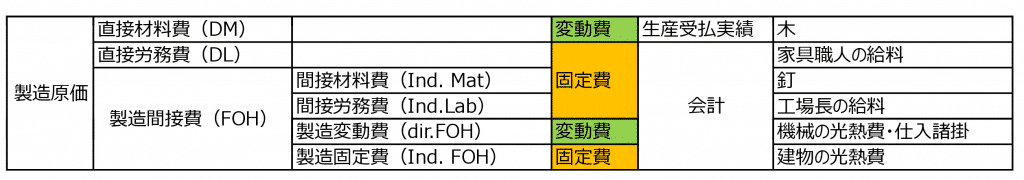

製造間接費は間接材料費、間接労務費、経費のサブグループに分けられます。変動費は生産の受払実績から得られる直接材料費であり、固定費は会計から得られる費用で間接費と直接費の2通りあります。

残業代(Over Time)や仕入諸掛(Charge)など直接材料費以外にも変動費はありますが、変動費の大半は直接材料費や外注加工費で占められます。

継続記録法での固定費の実際配賦

在庫評価方法の1つであるPerpetual Pethod(継続記録法)は、受払発生時に会計上の資産勘定(材料・仕掛品・製品)で常に在庫額の動きを把握していく手法ですが、会計と生産管理一体型のシステムの場合は、直接材料費はFIFO(先入先出法)で単価を保持、または移動平均法で単価を更新し、直接労務費と製造経費は部品構成表(BOM)に標準配賦率を設定することで予定配賦します。

-

-

実際原価計算と標準原価計算の差異分析

標準原価計算では変動費である直接材料費(モノ)だけでなく、直接労務費(人)や製造間接費(機械)も固定費ではなく変動費のように扱います。そして材料費は価格差異と数量差異、労務費は賃率差異と作業時間差異、間接費は能率差異、操業度差異、予算差異に分析されます。

続きを見る

ただし直接材料は先入先出法や移動平均法でリアルタイムに単価を評価した上で、継続記録法で会計仕訳を行なっていたとしても、直接労務費や製造経費を実際発生額に基づいて品目配賦しようとする場合、仕訳の生成は月末一括バッチ処理にならざるを得ません。

材料購入時の債務発生仕訳。

- (借) 材料 (貸) 債務(AP)

材料を仕掛品に投入するが仕掛品に製造間接費は賦課しない。

- (借) 仕掛品 (貸) 材料

当月の電気代請求書が電力会社PLNから届く(この段階では営業費用に計上)

- (借) 光熱費 (貸)債務(AP)

光熱費を製造間接費に振替

- (借) 製造間接費 (貸) 光熱費

製品に製造間接費を賦課

- (借) 製品 (貸) 仕掛品

- (貸) 製造間接費

インドネシアの税務上、仕掛品に製造間接費を賦課する義務がないため、ややこしいプロセスを経るよりも、この例のように製品のみに賦課してしまえ、という考えが主流だと思われます。

またFIFOにおける材料の在庫移動(mutasi)は、同月内での材料購入価格に変更がないという前提の下では月単位に記録されますので、継続記録法での払い(材料投入)評価額を計算するために、材料の原価は「X月購入材料の原価はY円」というように、材料コードと購入月の2つをキーとして管理されます。

生産のない月の固定費の扱い

生産があろうとなかろうと、工場である以上、機械の減価償却費が発生しますが、本来そのうちの当月の製品になった分が当月製造原価の一部になります。

- 月初仕掛品(Rp.0)+当月製造費用(Rp.100)-月末仕掛品(Rp.0)=当月製造原価(Rp.100)

固定資産管理システムでは、生産がない月の機械の減価償却費計上を休止する機能がありますが、税務上は定額法にしろ定率法にしろ、毎月減価償却費を計上させる必要がある以上は、販売管理費に振替える以外方法はないと思います。

この本来生産に関わる減価償却費を販管費に振替える際には他勘定振替勘定を通し、発生額を明示した上で間接的に振替える必要があります。

仕掛品(資産)に振替えることも考えられますが、通常の工場で仕掛品勘定が肥大しているにもかかわらず、倉庫に仕掛品在庫がない場合には、監査人から

- 仕掛品在庫がないのに何で仕掛品計上されているんですか?

と指摘される可能性があります。

一般的にプロジェクト会計や建設会計では、仕掛品勘定や未成工事支出金勘定に計上し最後に製品に振替えます。