Kanban ketika seorang pelanggan mengatakan "Produksi kami berjalan di kanban".

Ketika kami mengunjungi perusahaan dagang dan pabrikan Jepang di Indonesia dan bertanya tentang persyaratan bisnis mereka untuk implementasi sistem, kebanyakan dari mereka memberi tahu kami bahwa mereka menerima "Kanban" dari pelanggan setiap pagi, yang sesuai dengan instruksi pengiriman untuk sub-pembayaran fixed. pesanan diterima pada awal bulan.

Idealnya, rantai pasokan antara pelanggan, perusahaan, dan pemasok akan bekerja bersama satu sama lain dengan menempatkan pesanan bulanan untuk produk dan bahan dengan pemasok, dan kemudian meminta pelanggan membagi barang dan bahan yang masuk sesuai dengan pergerakan kanban.

Kanban, yang muncul dalam sistem pemesanan dan pasokan perusahaan dagang, dikeluarkan ke setiap kotak saat pesanan diterima dan dibayar, seperti yang ditunjukkan di bawah ini.

- Kanban datang dari pelanggan.

- Meminta pengiriman Kanban ke pemasok.

- Setelah mencerna kanban dari pelanggan untuk bulan berjalan, kami menutup pesanan dan membeli pesanan.

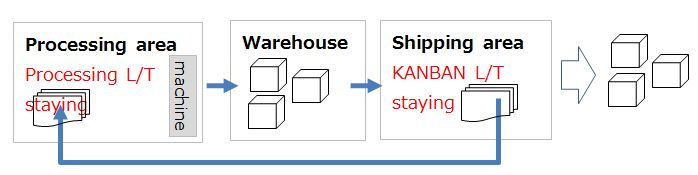

Di sisi lain, Kanban dalam proses, yang telah muncul di industri manufaktur, diberikan ke setiap kotak untuk pengambilan dan pemrosesan seperti yang ditunjukkan di bawah ini.

- Terjebak di area pengiriman karena ketidakselarasan

- Ia dikembalikan ke area pemrosesan dan tetap di area pemrosesan.

- Ketika titik pemrosesan tercapai, pemrosesan dimulai dan kotak dimasukkan.

- Kembali ke # 2.

The role of the in-process kanban may be divided into the pickup kanban (moving results), which moves around the site, and the in-process kanban (production results), which serves as production instructions.

- Staying in the shipping area due to stoppages in shipping (pickup kanban)

- Kembali ke area pemrosesan (koleksi kanban), kotak diambil (koleksi kanban), diadakan di area pemrosesan (dalam proses kanban)

- Ketika titik pemrosesan tercapai, pemrosesan dimulai dan dimasukkan ke dalam kotak.

- Kembali ke # 2.

Apakah akan mengeluarkan instruksi pembuatan oleh MRP atau untuk menghitung jumlah lembar

Baik instruksi pembuatan dan kanban didasarkan pada persyaratan aktual, yang merupakan hasil MRP yang diedarkan oleh Departemen Pengendalian Produksi berdasarkan informasi tidak resmi, sementara instruksi pembuatan adalah realisasi dari rencana produksi menjadi unit kerja (metode push), sedangkan metode kanban adalah realisasi dari unit kerja sebagai hasil dari hasil post-facto karena post-proses mengambil alih dari proses sebelumnya hanya bagian yang digunakan di pabrik (metode tarik).

- Jumlah total indeks manufaktur = status aktual saat ini dalam stok + keamanan dalam stok

- Jumlah kanban x kapasitas kotak = Jumlah pemrosesan + Jumlah jumlah yang diperlukan per hari x (kanban L / T + pemrosesan L / T + hari stok pengaman)

Jumlah total pesanan manufaktur adalah persyaratan bersih dikurangi persediaan saat ini dari persyaratan aktual ditambah dengan safety stock. Total kuantitas pesanan manufaktur adalah hasil dari mengalikan jumlah yang diperlukan per hari (kanban L / T + pemrosesan L / T + safety stock hari) dengan persyaratan aktual dibagi dengan hari kerja dan menambahkan jumlah pemrosesan (tempat pemrosesan).

Jumlah total pesanan manufaktur adalah persyaratan bersih dikurangi persediaan saat ini dari persyaratan aktual ditambah dengan safety stock. Total kuantitas pesanan manufaktur adalah hasil dari mengalikan jumlah yang diperlukan per hari (kanban L / T + pemrosesan L / T + safety stock hari) dengan persyaratan aktual dibagi dengan hari kerja dan menambahkan jumlah pemrosesan (tempat pemrosesan).

Kanban yang mengalir melalui pabrik akan tetap berada di tiga tempat berikut.

- Akumulasi di area pengiriman (Kanban L / T)

Masa diam sampai tabung lepas untuk pengiriman dan kembali ke situs. - Akumulasi sampai titik pemesinan tercapai di lapangan (pemesinan L / T)

Periode waktu hingga kanban di sebelah situs mencapai titik pemesinan + periode waktu ketika lot pemesinan harus diselesaikan - Dicolokkan ke dalam inventaris di lokasi atau di gudang (safety stock)

Ini adalah level inventaris untuk N hari yang tidak boleh dipotong, dan jika safety stock = 0, itu adalah kondisi terbaik untuk dapat beroperasi dengan "tanpa inventaris tanpa keterlambatan pengiriman".

Oleh karena itu, angka bulanan teoritis Kanban dapat dihitung sebagai berikut

- Valuable

A = Jumlah pemrosesan yang akan dihasilkan pada satu waktu (Diperlukan perhitungan terpisah)

B = Jumlah yang diperlukan per hari

x = Jumlah hari dengan stok yang aman

y = KANBAN memimpin waktu hari

z = Memproses lead time days

p = Jumlah unit - Jumlah bulanan KANBAN

Roundup[{A + B x (x + y + z)} / p]

Jumlah hari pergeseran dalam instruksi pembuatan harus secara teoritis sama dengan jumlah hari perhitungan Kanban (hari-hari persediaan pengaman + hari-hari waktu tunggu Kanban + hari-hari waktu pemrosesan timah).

Pengaruh Pergeseran Tanggal pada Persyaratan Perluasan dan Perhitungan Beban

Total persyaratan yang dihitung oleh ekspansi persyaratan adalah sama apakah MRP dijalankan dengan tanggal akhir bulan sebagai tanggal pengiriman atau dengan tanggal bulan sebagai tanggal pengiriman tanpa mengubah tanggal data pemberitahuan bulanan yang diterima dari pelanggan.

Jika perhitungan beban dilakukan dengan hari terakhir bulan sebagai tanggal pengiriman, beban dihitung terhadap kapasitas saluran pada hari terakhir bulan itu, tetapi jika Anda melihatnya secara bulanan, Anda dapat melihat beban terhadap total hari operasi dalam sebulan, yang sama dengan total beban yang dihitung berdasarkan hari-ke-hari.

Namun, jika beban dihitung berdasarkan pemberitahuan tidak resmi mingguan, beban akan dimuat di bawah pada minggu pertama bulan tersebut dengan jumlah yang dicakup oleh bulan sebelumnya, dan beban akan kelebihan beban di minggu terakhir bulan dengan jumlah yang dicakup oleh bulan berikutnya, sehingga beban yang dihitung berdasarkan pemberitahuan tidak resmi mingguan tidak akan menjadi beban bulanan dengan hanya menambahkan beban.

Metode dan leveling Kanban

Sistem kanban dirancang untuk memenuhi permintaan hanya kuantitas yang dibutuhkan dari apa yang dibutuhkan, dan bekerja dengan baik untuk proses yang dapat menangani lot kecil, seperti perakitan dan pengelasan. Namun, untuk menerapkan kanban pada proses yang membutuhkan banyak produksi , seperti pembentukan dan pengepresan, inventaris perantara harus diakumulasikan dan dikonsumsi, dan ketika jatuh di bawah level tertentu, permintaan produksi harus dibuat menggunakan kanban sinyal.

Empat kondisi berikut ini diperlukan agar sistem Kanban berfungsi

- Selalu menghasilkan jumlah produk yang sama dalam proses sebelumnya seperti proses selanjutnya.

- Hasil dan leveling beragam

- 100% produk bagus

- Kanban bekerja dengan produk yang sebenarnya.

Seseorang dalam proses back-end mengembalikan kanban take-in dalam unit sejumlah lembar tertentu (jumlah lembar dihitung dengan leveling) dan meninggalkan kanban proses-dalam-proses di belakang, tetapi untuk dapat menutupi ini konsisten, perlu untuk memiliki sistem yang selalu dapat menghasilkan barang-barang yang diperlukan pada waktu yang diperlukan dan dalam jumlah yang diperlukan dalam proses apa pun.

Untuk melakukannya, perlu untuk menghilangkan variasi dalam volume produksi dan variasi dalam jenis produk, dan jika kita menghasilkan 100 unit hari ini dan 1 unit besok, akan ada banyak limbah dalam mempertahankan sistem produksi ( persiapan produksi) dan biayanya akan tinggi.

Ini adalah alasan mengapa sistem Kanban didasarkan pada asumsi produksi yang diratakan.

Leveling dan one-piece flow

Ini kontras dengan produksi banyak, di mana berbagai jenis produk didistribusikan secara merata dan diproduksi bersama, dan berikut ini adalah cara yang mungkin untuk mencapai ini.

- Pengaturan tunggal (pengaturan eksternal pengaturan internal dan standarisasi pengaturan) mempersingkat waktu penggantian pengaturan (perubahan cetakan dalam 10 menit).

- Multi-tasking (pemain utilitas yang dapat menangani banyak posisi)

- Garis adalah campuran dari berbagai jenis produk (produksi aliran campuran)

Therefore, if the leveling is pursued, one piece will inevitably flow.

Metode dan penjadwal Kanban

MRP (Perencanaan Kebutuhan Bahan) adalah tipe push di mana instruksi produksi dikirim dari Perencanaan Produksi dan Pengendalian Persediaan (PPIC) ke setiap proses pada saat yang bersamaan, sedangkan metode Kanban disebut metode tarik karena diperlukan kuantitas instruksi produksi dikirim dari proses akhir ke proses depan berdasarkan kuantitas yang diperlukan (Kanban) dari proses kembali berdasarkan produksi yang diratakan.

Di pabrik yang menggunakan Sistem Produksi Toyota, kanban pick-up dan delivery dioperasikan sesuai urutan proses back-end ke proses front-end, dipicu oleh kanban e dari pelanggan.

Di sebuah pabrik di mana jenis pasca-produksi kanban ini telah ditetapkan, penjadwal produksi akan mengeluarkan rencana produksi harian dan menyerahkannya ke lantai pabrik dan berkata, "Tolong buat barang-barang di daftar sesuai dengan lot", tetapi operator yang sepenuhnya terbiasa dengan pasca produksi akan bereaksi dengan penolakan dan tidak akan dapat merespons.

Persyaratan dasar sistem kanban untuk menghasilkan hanya jumlah yang diperlukan dari barang-barang yang diperlukan dipenuhi dalam proses back-end seperti perakitan dan pengelasan, di mana produksi banyak-kecil dimungkinkan, dan tidak mungkin untuk memenuhi permintaan bagian belakang -mengakhiri proses untuk menghasilkan hanya jumlah yang diperlukan dari barang-barang yang diperlukan karena tingginya beban pengaturan.

Oleh karena itu bahkan di sebuah pabrik di mana lantai produksi berjalan menggunakan metode kanban dimungkinkan untuk memperkenalkan penjadwal untuk proses front-end yang tidak dapat menangani penundaan secara rinci dan memilih untuk mengontrol inventaris perantara.