社内業務のすべては会社のお金の流入の源泉である売上とお金の流出の源泉である購買に繋がるわけでで、現状が見えない・数字が合わない・前後が繋がらないという3つの問題により、業務効率が低下するだけでなく、社員の売上コスト意識の低下に繋がります。

-

-

インドネシアの生産管理システム

インドネシアの市場環境は製品寿命の短命化による多品種少量生産、需要変動、人件費上昇、非日系企業との競争など益々厳しくなっており、生産管理システムの導入やIoTによる設備の稼働管理など、生産性向上によるコスト削減を目標としたDX化が推進されています。

続きを見る

インドネシア工場の社内業務のやり方に影響する要素は何か

インドネシアで長いこと業務システムの仕事をやっておりますが、日系企業のお客さんとの会話の中で出てくる業務システムの問題は、おおよそ以下の3つに集約されます。

- 業務の流れの中で流動するモノがどの出荷に繋がるのか見えない

- 業務に合わないシステムに無理やり業務を合わせようとすると結局多くのExcel管理が介在するようになる。

- 部門間・部署間の業務フローが繋がらないためにシステム外の無駄な調整が多い。

社内業務のすべては会社のお金の入りの源泉である売上(出荷)とお金の出の源泉である購買に繋がるわけでで、この見えない・合わない・繋がらないという3点セットにより、業務効率が低下するだけでなく、社員の売上コスト意識の低下に繋がります。

会社の事業は市場のニーズに対して何を提供するかで決まり、その事業のために顧客や仕入先とどう付き合うか、社内のスタッフがどう関係するかで社内業務のやり方が決まります。

いろんな要因で社内業務のやり方が決まっていく具体的な例として以下のようなものがあげられます。

- 顧客の数が増える一方でオーダの単位数が小さくなると、現場でどのオーダのための生産をしているのか見えなくなり納期回答ができない。

- 製品ライフサイクルが短命化し、需要予測が難しくなると、受注に必要なだけ発注、必要なだけ生産しないとデッドストック化する。

- 2を考えすぎて在庫が少なすぎるとライン停止で生産性を落とし納期遅れする。

- 多品種少量化で小ロットが生産ラインを流れると、共用ラインを増やし稼働率を上げるためには、受注との紐付きが見えないと余計な生産をしてしまう。

- インドネシアは仕入先、外注の力が強く、正確な需要予測に基づいて十分に余裕を持ったリードタイムで発注する必要がある。

- インドネシアは現地調達率が低く、輸入材のショートは致命傷になる。

業務システムのはこの社内業務のやり方によって定義されるべきものであり、いろんな要因で決まった社内業務のやり方を、システム化するために変更するというのは、良く言えば標準化、悪く言えば朝令暮改になるわけです。

経済活動はサプライチェーン上で行われる

製造業であれば原材料を仕入れて、加工することによって付加価値を加え、お客さんに販売し、サービス業であればお客さんの依頼に対してサービスを付加価値として提供します。

モノを仕入れる場合は自社の川上に仕入先があり、モノやサービスを販売する場合は川下に顧客または消費者があり、この仕入先から自社を通って顧客または消費者までモノや情報が流れるルートをサプライチェーンといいます。

このサプライチェーン上でモノやサービスを流す行為の集積が経済活動なのであって、付加価値を生み出さずして単にサプライチェーン上のお金を吸い上げるだけの行為は経済活動とは呼べません。

経済活動は自社単独で完結するものではなく、仕入先や顧客、消費者などとの約束と実績でもって成り立ち、その活動は約束した納期に約束した品質で約束した数量を出荷する「信頼性」、顧客や市場の需要変更に素早く対応して販売機会を逃がさない「柔軟性」、受注から出荷までの納期を短縮する「応答性」という指標で評価されます。

取引先や顧客との関係の中で、これらの信頼性、柔軟性、応答性を高めるために、最適化された業務フローを標準業務フロー(Standard Operation Procedure=SOP)といい、一定の基準を満たしていますよというお墨付きをISOからもらうことで、サプライチェーン上での信頼を得るわけです。

サプライチェーン上の仕入先や取引先との関係の中で業務のやり方は決まる

一般的にサプライチェーン上で経済活動を行う主体である企業に対して業務システムを導入する方法は大きく2通りあって、これは日本でもインドネシアでも同じことです。

- パッケージシステムの業務フローに自社業務を合わせる前提でシステム化

- 自社業務独自のフローに合わせてシステム化

2019年現在、開発メーカーのノウハウの集大成であるパッケージシステムの業務フローに自社の業務を合わせることで、会社の業務を標準化するのが主流ですが、その結果としてよく見られるのは「とりあえずシステム自体は動いているが費用対効果が出せていない」という消化不良の状況です。

- パッケージシステムの機能のうちもっともコアとなるマスタ管理と在庫管理を行うためだけにシステムが運用されている。

- パッケージシステムの標準フローに業務を合わせる前提で導入したのに、いつの間にか現場の声に押されて中途半端なカスタマイズが入ってしまう。

パッケージシステム導入には、大きく分けて要件定義、実装(開発)、現場への展開(トレーニング)という3つのフェーズがありますが、業務をパッケージシステムに合わせるということは、実装(開発)を最小限にして要件定義のフェーズで「いかにパッケージの仕様に業務を合わせるか」という話し合いが中心になるのですが、実際に合わせられるのは例えば以下のような条件の場合です。

- 1日あたりの生産バッチ数が少ない、P/O発行数が少ないなど取引数自体が少ない。

- ⇒システム入力負荷が小さい。

- ⇒トレーニングのための時間が十分とれる。

- ⇒システム在庫の精度が高く、在庫調整の手間が少ない。

- 仕入先へは発注してから発注に基づき入荷する運用が明確。または顧客からは受注してから受注に基づき出荷する運用が明確。

- ⇒注残管理の重要性が認識されているので、在庫のためだけの運用にならない。

- 仕入先、顧客数が少ない

- ⇒データフォーマットの種類が少なく取り込みの負荷が小さい。

これは社内業務のやり方はサプライチェーン上の仕入先や取引先との関係の中で決まるので、上記のような恵まれた?条件に合致しない大半の企業では、社内業務をシステムに合わせる難易度が高いということです。

社内業務をパッケージに合わせるのが難しい以上、要件定義に基づいてシステムの開発実装を行い、現場への展開時に要件定義で拾いきれなかった要件を取り入れながら仕様を微調整していくという地道な作業が必要になります。

Excel文化が花咲くインドネシアの社内業務のシステム化

SAPやMicrosoft Dynamicsなど、大手パッケージソフトウェアに実装される標準業務フローは、パッケージベンダーの長年のノウハウの集積であり、これに合わないやり方をしている業務があること自体おかしいのであって、ユーザーはシステムのフローに業務を合わせることが、業務効率改善への最短の道であるという考えが、日本で業務システムの導入を検討する際には一般的ではないでしょうか。

これはサプライチェーンの中で、顧客と仕入先との間のモノが契約どおりに円滑に流れ、取引に関する情報がすべてシステムに反映され、自社の意思決定がシステムに蓄積された情報を演繹的に解析することによって実現可能な環境下において、有効な選択肢の一つであると言えます。

しかしインドネシアのように、社内の意思決定が個人や部署の政治的意図によって押し切られたり、サプライチェーンの制約が原因で顧客・仕入先・外注先との商慣習が複雑化するような環境では、社内業務のやり方は独自の文化に染まっていき、関係者それぞれが一番やりやすいやり方を模索した結果、部分最適の集合体になりやすい。

これらの部分最適同士を繋ぎ合わせるための補修剤としてExcelが重宝されるのであって、社内業務全体としてはExcelによる継ぎ接ぎが目立つとはいえ、結果として全体最適を志向したものになっているわけです。

このようなインドネシアの日系企業の業務のやりかたをシステム化しようとすれば、Excelで継ぎ接ぎして連携し合う業務のやり方の中から、本当に必要な要件をとりまとめた上で、システムを業務に合わせて実装するほうが理にかなっているのです。

サプライチェーン上でモノが円滑に流れ、取引に関するすべての情報がシステムに反映されるような環境であれば、大手パッケージソフトウェアの導入がベストプラクティス(ある結果を得るのに最も効率のよい技法)である可能性もありますが、インドネシアのようにそうでない環境の場合には、ひたすら要件をとりまとめ地道にシステムに実装していったほうが、結果として目に見えた改善結果を出しやすいのです。

- 汎用パッケージソフトでは対応できなかった社内業務のためにカスタマイズしたシステムを使うことで業務効率が向上した。

- 受注オーダの納期や数量の変更に対して短時間で計画変更ができるようになり、高い精度で計画を維持できるようになった。

- 工程実績管理が現場の大画面モニター上で見えるようになった。

- 倉庫の入出庫管理をハンディターミナルで行うことで、在庫管理システムに簡単に自動連携できるようになった。

- 現場を流動するロットに受注番号付きの現品票を貼付することで、現品とシステム在庫の繋がりが見えるようになった。

- 1週間かかっていた月次生産計画の作成が3時間で終わるようになった。

- 受注と購買が連動することにより今月必要な原材料が明確になり、在庫切れによるライン停止がなくなった。

- Excelでは作れなかったオーダの色まとめ、仕様まとめ、曜日まとめの複雑な生産計画が短時間で作れるようになった。

- 需要予測の精度が上がることで余分な生産がなくなり工程内在庫が削減された。

このようにインドネシアでは、業務にシステムを合わせて開発導入することによって、社内業務の効率は格段に改善する余地があると思います。

インドネシアで生産管理システム導入を検討するときの理由

インドネシアへのシステム投資が検討されるようになったのは、インドネシア工場の重要性が高まったことにより、正確で迅速な情報管理と、情報の有効活用が求められるようになったからに他なりませんが、大きく分けて日本本社からの要請で現地のシステム化が検討されるケースとインドネシア現法で必要に駆られてシステム化が検討されるケースがあります。

日本本社の方針で

- 全社統一して運用負荷を減らしたい。

- 日本からデータを監視できるようにしたい。

- 日本のシステムににデータを連携したい。

- 日本のルール(在庫評価方法・帳票の表示項目など)と同じに合わせたい。

インドネシアで必要に駆られて

- データの正確性が低い。

- データの入力が遅い。

- データ入力の負荷が高い。

- 必要なデータ(帳票)が足りない。

- 入力したデータが有効活用されていない。

日本主導型とインドネシア主導型のシステム導入時の問題

日本主導型のシステム化の話が起こるのは比較的大企業であることが多く、日本本社からの依頼で導入の話が進み、日本の工場と同一システムを日本本社の情報システム部からの導入支援の元に導入しますが、高価なシステムを使いこなせない、本社導入者が帰国後に使われなくなる、入力される情報の精度が確保できない、マスタメンテナンスができないなどの問題が発生しがちです。

日本主導型のシステム化の話が起こるのは比較的大企業であることが多く、日本本社からの依頼で導入の話が進み、日本の工場と同一システムを日本本社の情報システム部からの導入支援の元に導入しますが、高価なシステムを使いこなせない、本社導入者が帰国後に使われなくなる、入力される情報の精度が確保できない、マスタメンテナンスができないなどの問題が発生しがちです。

一方でインドネシア主導型のシステム化の話が起こるのは比較的中小規模の会社であることが多く、インドネシア工場独自でシステムを選定し、必ずしも業務全体を同一システムに統一させるとは限らず一部はEXCEL管理が残るケースが多いのですが、この場合二重入力が多発する、システム上の業務のつながりがない、個人に依存したシステムになってしまうという問題が発生しがちです。

システム導入の最初に現行業務を見直してどのようにシステムに落とし込んでいくかを決める要件定義というフェーズがありますが、インドネシアでは大きく3パターンに分かれます。

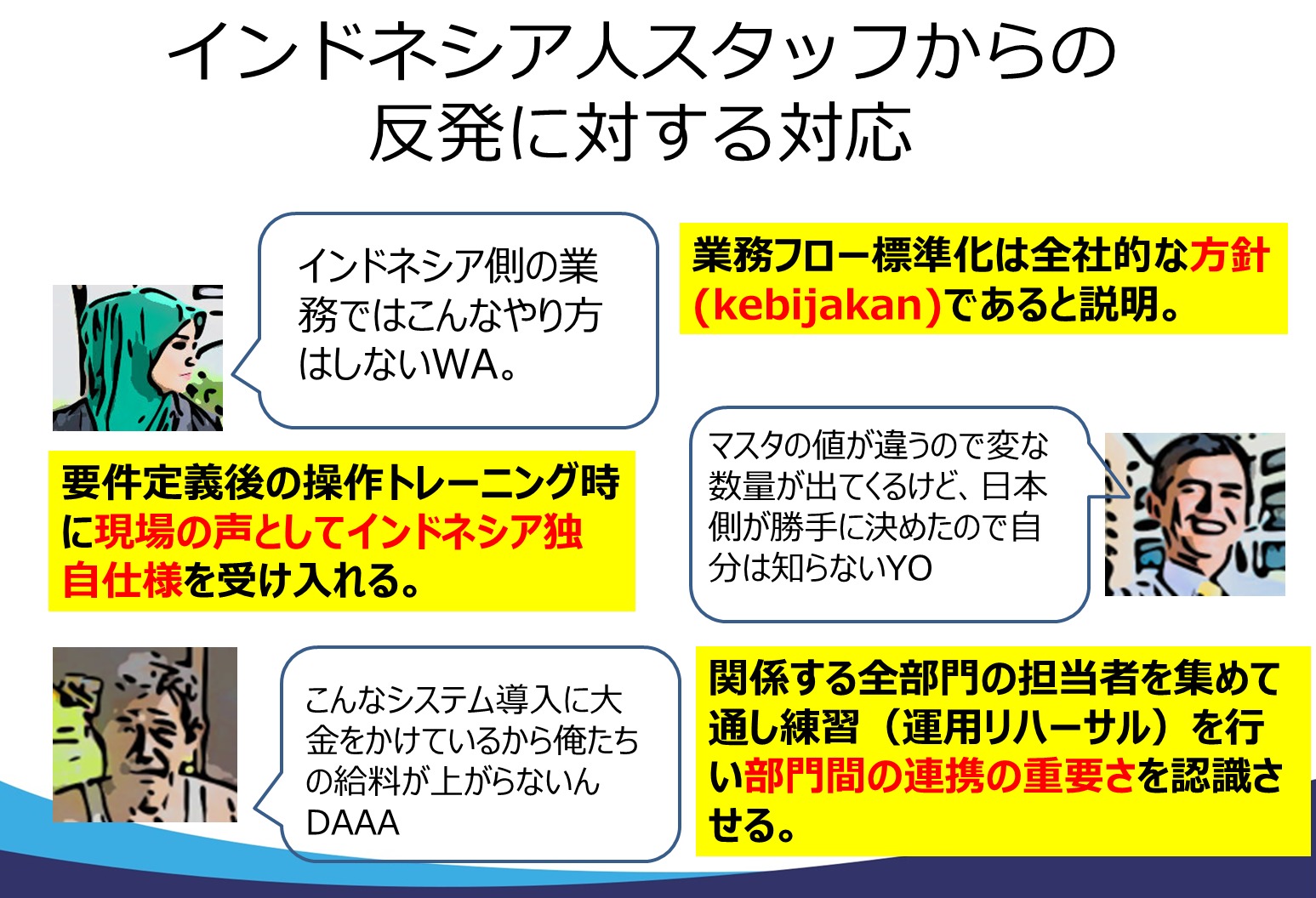

完全本社主導型はPerintah langsung(トップからの直々の命令)であり日本本社による仕様をインドネシアに展開する方法であり、現地多数決型はPengambilan suara(多数決)が基本ですが、部門間の力関係がシステムの仕様に影響するので現地の調整役となるキーマンが重要となり、ムシャワラ型(Musyawarah)は話し合いに基づく合議制で納得いくまで話合って全員一致を目指します。

生産管理システム導入時に配慮すべきインドネシア人の国民性

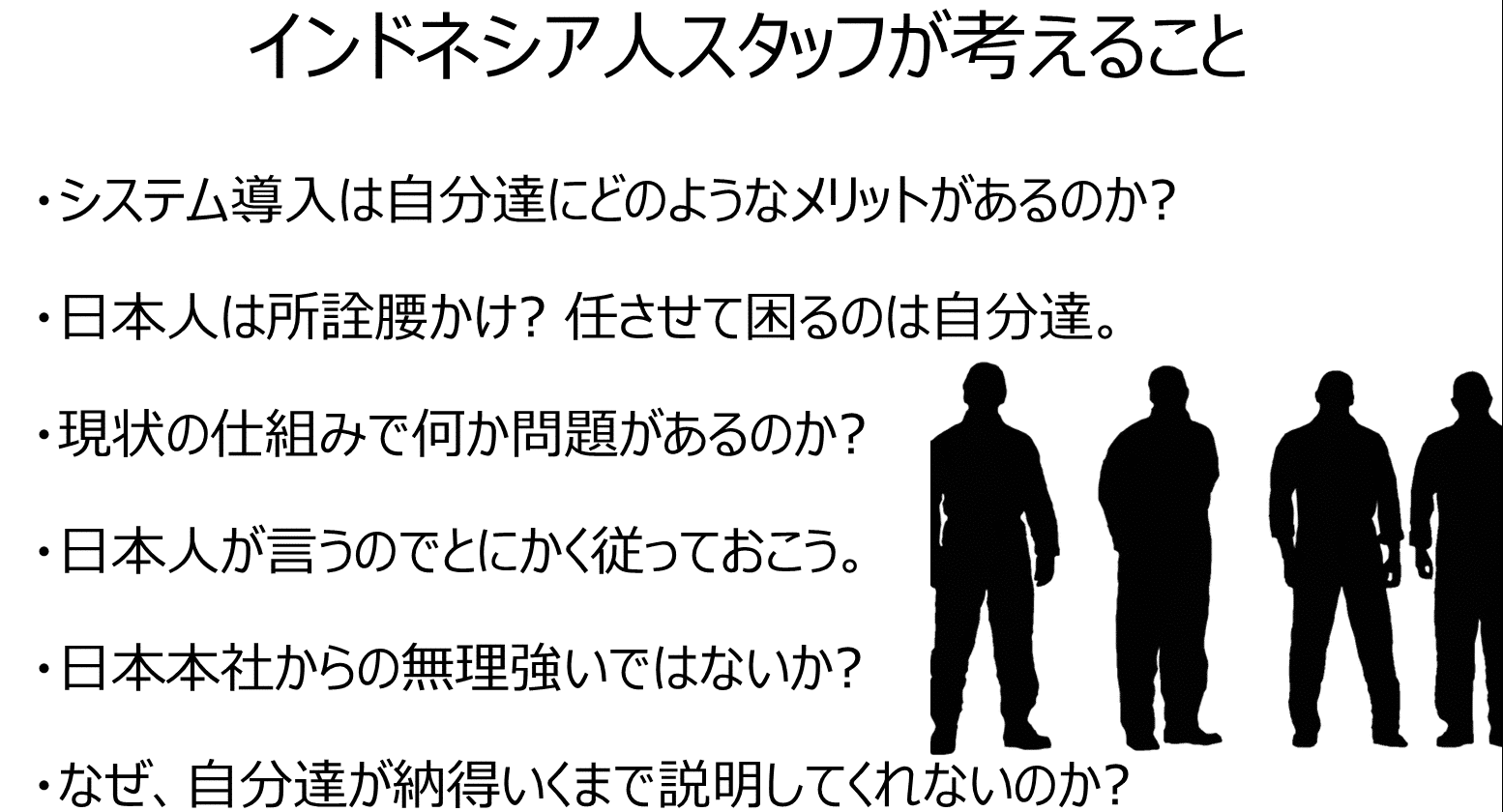

1990年代に世界中に名を轟かせた日本的経営の代名詞であった終身雇用,年功序列,企業別組合という三種の神器も、中国やアジア諸国の台頭で益々厳しくなるビジネス環境の中にあって今は昔という感が強いですが、いまだに日系企業に残る決定事項を敢えて明確にしない「あうんの呼吸」は、明確なJob Descriptionによる指示を当たり前とするアメリカスタイルのインドネシア人オフィスワーカーにとっては、日本人駐在員や日本本社とのコミュニケーション上の支障となっています。

おそらく海外の日系企業の現地スタッフが日本人に対して考えることはおおよそ同じではないかと思われ「なぜ自分達が納得いくまで説明してくれないのか」という言葉はインドネシアのシステム導入の現場で何度となく聞いてきた言葉です。

インドネシアに最適な段階的なシステム導入手法

私も長年、とにかく異論を挟ませず標準業務フローとしてパッケージソフトをノンカスタマイズで導入してしまう、という半ば強引な手法こそがインドネシアのシステム導入の現場で最も有効だと信じて疑いませんでした。

しかし最近になっていくらシステムを標準形として受け入れてもらおうとしても、新業務フローと現行業務フローとの乖離が大きすぎると、出てきた結果に対してインドネシア人スタッフは懐疑的になり、心情的に受け入れられないというあたりまえのことに気がつきました。

例えば100の結果を出すために、現行業務では50の結果を確認してから次の50の結果を出すというプロセスを経ているにも関わらず、新システムでいきなり100の結果を出して、しかも微妙に結果が異なっていたりすると、仮に結果がより正確な数値に改善されていたとしても、インドネシア人スタッフは結果に懐疑的になります。

そこで新システムの機能ではいきなり100を出すことが出来るにも関わらず、敢えて0から50までは外部アドオンで現行業務と同じプロセスを実行させ、出てきた結果を確認してもらった上で、残りの51から100までを新システムの機能で実装します。

システム化の目的は現行業務の改善という意味があり、現行業務と全く同じ流れをシステムに置き換えても改善の効果は少ないわけですが、それ以上にシステムを使うユーザーの心情に配慮して「システムから出てきた結果がどのようなプロセスを経てきたのか見える」ことを優先し、パッケージのカスタマイズではなくアドオンによるユーザー支援機能の実装を重視しています。

インドネシアに合った業務システムとは

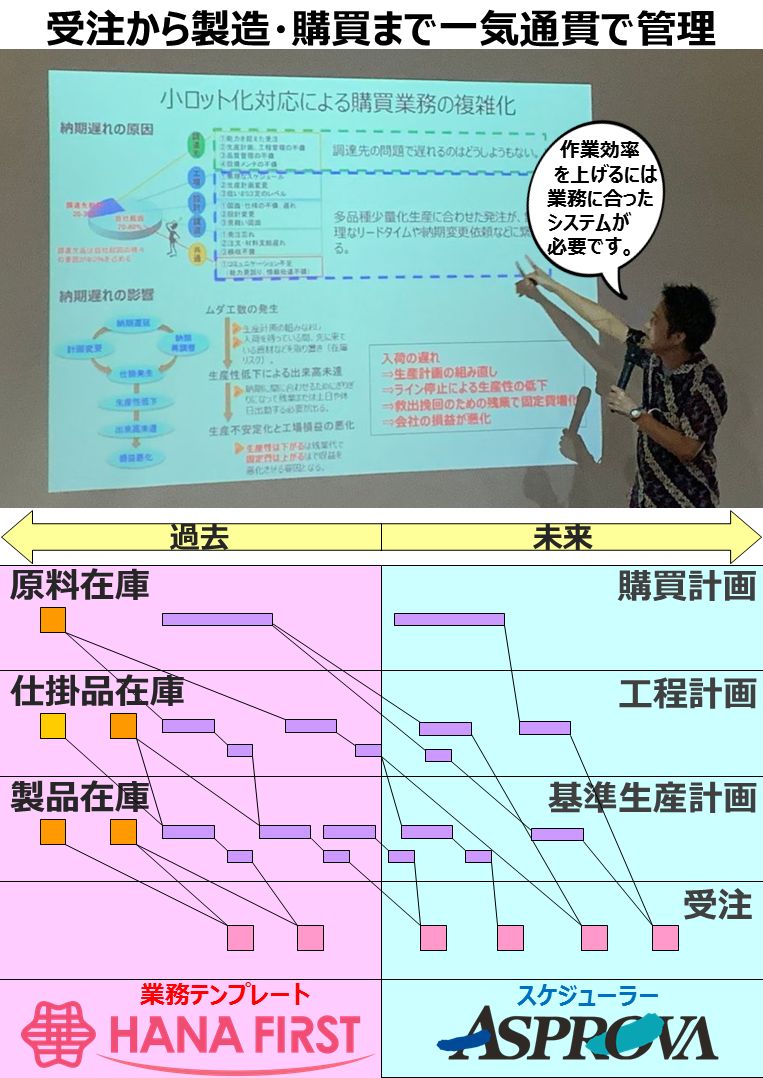

以上のようにインドネシアの見えない・合わない・繋がらない問題を改善するためには、独自の社内文化で形成された業務のやりかたの中から重要な要件をとりまとめ、地道にシステムで実装していくしかないわけです。

しかしこれらをゼロからスクラッチ開発(すべての要素を個別に最初から開発)するよりも、業務システムとしての共通機能、例えばユーザー権限管理、マスタデータ管理、ExcelやCSV形式からのエクスポートまたはインポート、受払取引の管理、締処理などは標準化することができるわけです。

手前味噌ではありますが、弊社では管理機能を業務テンプレートHanaFirst、計画部分をスケジューラーAsprovaで実装しており、これがシステム業界20年以上の私が、インドネシアで日系企業様に提案できるベストプラクティスです。

業務改善という目的を実現するための手段の1つがシステムであり、システム化によってデータ入力の効率化と正確性の向上と見える化・共有化・体系化による情報の有効活用が実現されれば、現場からの情報が会社の競争力を生み出します。

システム導入による目に見える効果を生み出すために、お客様の要件を十分ヒアリングした上で、今の業務がどれだけ良くなったか、どんな新しい成果が出たかにこだわったシステムのご提案をいたします。