負荷率は機械の供給能力に対する需要の割合であり、プレス加工でいう1時間あたりのストローク数GSPHに対するオーダを消化するために必要なストローク数の割合です。一方で稼働率は機械の運用時間に対する稼働時間の割合であり、1日の運用時間に対するオーダを消化するために必要な稼働時間の割合です。 インドネシアの生産管理システム インドネシアの市場環境は製品寿命の短命化による多品種少量生産、需要変動、人件費上昇、非日系企業との競争など益々厳しくなっており、生産管理システムの導入やIoTによる設備の稼働管理など、生産性向上によるコスト削減を目標としたDX化が推進されています。 続きを見る

トヨタ生産方式の中でのタクトタイムとサイクルタイム

タクトタイム(T/T)はトヨタの親分が部品メーカーの子分に対して、自分が出すオーダをキチンと消化するために1個あたり何秒で加工しなさいと指導する目標値です。

例えばトヨタが部品メーカーに1日あたり1,000個のオーダを出す場合、部品メーカーの稼働時間が12時間/日であれば、以下のようにタクトタイム43.2秒/個を目安に加工することになります。

- (12時間x60分x60秒)÷1,000個/日

=43,200秒/1,000個

=43.2秒/個

加工する際の1サイクルの標準作業時間をサイクルタイム(C/T)とすると、部品メーカーが40秒/個で加工してしまうと能力過剰で在庫過多となるので、稼働時間を減らしてペース配分を調整する必要があり、48秒/個で加工してしまうと能力不足で欠品になるため、シングル段取化(段取10分以内)により機械が止まっている時間を減らす努力が必要になります。

- サイクルタイム>タクトタイムなら能力不足(欠品)

- サイクルタイム<タクトタイムなら能力過剰(在庫)

タクトタイムがオーダ数量をこなすのに1個あたり何秒かかるかという顧客(トヨタ)重視の考え方であるのに対し、サイクルタイムは自社の生産設備の標準能力という自社(部品メーカー)重視の指標です。

トヨタ生産方式TPS(Toyota Production System)ではいかにムリ・ムダ・ムラをなくしてサイクルタイム(部品メーカーの能力)をタクトタイム(トヨタのオーダを消化するのに必要な能力)に近づけるかが重視されます。

ちなみにタクトタイムは上意下達なので明快ですが、サイクルタイムは部品メーカーの生産管理部が立案した来年度の予定稼働時間と目標生産数から算出されます。

- タクトタイム=稼動可能時間÷日当たりオーダ数量

- サイクルタイム=目標稼働時間÷目標生産数

この稼動時間が段取時間を含むかどうかは工場によると思いますが、トヨタ生産方式では部品メーカーに対してシングル段取化を啓蒙して『サイクルタイム=タクトタイム』を実現させようとしています。

そしてタクトタイムもサイクルタイムも「1個つくるのに何秒かかるか」という生産個数から必要時間を算出する考え方であり、サイクルタイムが40秒/個でオーダ1,000個を消化する場合の稼働率は以下のように計算されます。

- 稼働率=稼働時間÷運用時間

=(40秒x1000個)÷43,200秒

=92.6%

ストローク数を基準としたプレス加工の負荷率

タクトタイムやサイクルタイムで時間を基準として稼働率が計算されましたが、プレス加工品の場合は何時間稼動させるかではなく、段取時間や停止時間を含めた1時間当たりのストローク数であるGSPH(Gross Stroke Per Hour)という機械能力のうち、オーダ数量を消化するためには機械を何回動かすか(何ストロークさせるか)という機械本位の考え方で負荷率を計算します。

- 負荷率=需要÷供給能力

=日当たりストローク数÷(GSPHx稼動時間)

負荷率とは「機械の供給能力に対する需要の割合」であり、稼働率とほとんど同じ意味ではありますが、個数(何個生産できるか)とか時間(何時間動かすか)に換算することなく、需要(オーダ数量)を消化するために必要なストローク数が供給能力(何ストローク動かせるか)に収まるかどうか、収まらなければ何ストローク分の残業を稼動時間に積み上げればよいか、残業でも足りなければ土日に何ストローク分の救出を入れればよいか、というストローク数ベースの考え方です。

インドネシアの四輪部品工場で多い左右セット取り品の負荷率計算

プレスや成形工程において1ショットで同じものが複数個取れるのが複数個取り品(multi cavity)とすれば、1ショットで左右セットで取れるのが左右セット取り品、または共取品(ともどり)になり、インドネシアではRL (Right-LeftまたはKanan-Kiri)品と呼ばれます。

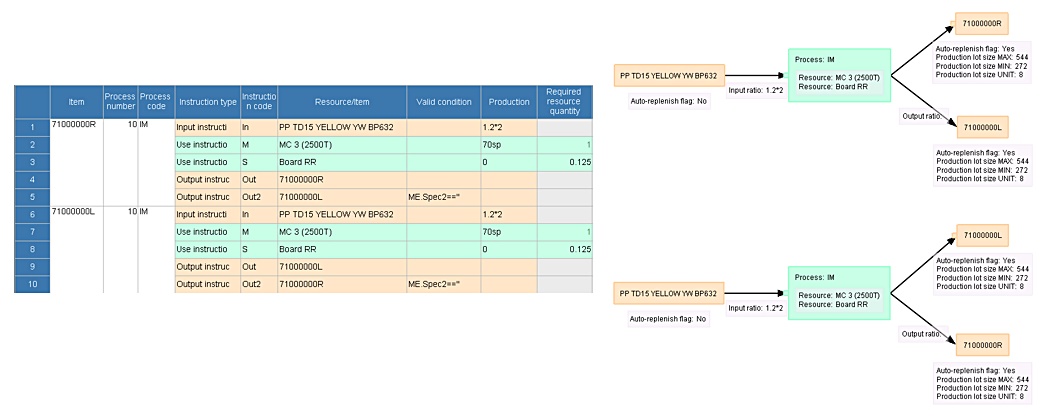

所要量展開の観点から2個取り品を生産管理システムのBOM(部品構成表)に設定する際には、2個に分かれた直後の品目(親)1個に対して、2個に分かれる直前の品目(子)0.5個が必要であるという設定をしますが、これは親2個に対して子1個が必要であるとも表現できます。

左右セット取り品(共取り品)の代表格である車のドア部品の場合は、2個取り品とは違って左右に分かれた直後の品目(親)の品目コードが異なり、客先からは左右別々にオーダが入るため、左右の品目コードごとに別々にBOMを設定します。

現場が左右の必要数量に合わせて製造できる体制であることを前提とすれば、生産管理システムのMRP(資材所要量計画)機能で生成される製造指図の数量は正しく出力されますが、負荷率計算では左右それぞれに負荷を計算してしまうため、過剰に負荷が計算されます。

- オーダが右だけ100個ある場合:右型のみ100個加工(100ショット)

- オーダが左だけ100個ある場合:左型のみ100個加工(100ショット)

- オーダが右左両方100個同数ある場合:右左両方とも100個加工(100ショット)

- オーダが右が60個、左が100個ある場合:右型左型両方とも60個加工(60ショット)、左型のみ40個加工(40ショット)

生産管理システムでは、右100個左100個合計200個の製造指図に対して合計200ショットの負荷がかかると認識されますが、実際の現場では100ショットで右100個左100個合計200個のオーダーを製造できています。

生産管理システムと生産スケジューラ―の負荷率計算の違い

2個取品の場合は、生産管理システムのBOMでも生産スケジューラのBOMでも同様に、親必要量1に対して子必要量0.5または親必要量2に対して子必要量1と設定することで負荷率が正しく計算されます。

生産管理システムのマスタは所要量展開(個数)のためにはBOMの親子の必要量を設定し、負荷計算は品目ラインマスタに標準負荷(サイクルタイム)を設定し、ライン全体の標準能力(1日当たり能力)はラインマスタに設定するというように、所要量展開と負荷計算のためのマスタを別管理します。

これは生産管理システムのMRPがラインマスタの標準能力を基準とするものの、オーダ数量を考慮せず無限能力で負荷を積み上げていき、負荷オーバ分はマニュアル調整で平準化することを前提とした所要量展開重視の考え方に由来します。

一方生産スケジューラーはBOMと工程情報と能力(サイクルタイム)をビューとして一つに統合し、BOMまたは品目工程マスタに能力が設定されるように見せることで、所要量展開と負荷計算を不可分のものとして扱います。

右のBOMのデフォルトの出力指図を右、オプションの出力指図として左を設定することで、オーダー時に指定がない限りにおいて、右の製造指図に対して自動的に左も同数製造し在庫が増えるようになっています。

これはサイクルタイムに基づく資源能力100%を超えないようにオーダ数量に応じて所要量を展開するという生産スケジューラーの基本思想に基づいています。