Tingkat beban adalah rasio permintaan terhadap kapasitas pasokan mesin, dan dalam pemrosesan press, ini adalah rasio jumlah stroke yang diperlukan untuk menyelesaikan pesanan terhadap jumlah stroke per jam GSPH (Gross Stroke Per Hour). Di sisi lain, tingkat operasional adalah rasio waktu operasional terhadap waktu pengoperasian mesin, yaitu rasio waktu operasional yang diperlukan untuk menyelesaikan pesanan terhadap waktu pengoperasian harian. Production Control System di Indonesia Bukan hanya terbatas pada Indonesia, tetapi sering dikatakan bahwa dua misi utama industri manufaktur adalah "peningkatan produktivitas untuk pengurangan biaya" dan "pengiriman tepat waktu tanpa keterlambatan". Pihak manajemen menyusun rencana bisnis untuk memaksimalkan perkembangan bisnis berdasarkan penyesuaian permintaan dan penawaran pasar. Namun, meskipun penjualan meningkat karena harga murah, laba kotor menjadi kecil, dan biaya administrasi penjualan serta biaya di luar operasional menyebabkan kerugian. Di sisi lain, harga jual tidak bisa dinaikkan dengan mudah karena harus mempertimbangkan harga pasar. Oleh karena itu, manajemen proses berdasarkan rencana produksi yang bertujuan untuk meningkatkan produktivitas dan mengurangi biaya dari pembelian bahan hingga menjadi produk ... 続きを見る

Waktu Taktik dan Waktu Siklus dalam Sistem Produksi Toyota

Waktu takt (T/T) adalah nilai target yang diberikan oleh Toyota sebagai "bos besar" kepada subkontraktornya sebagai "bawahan" untuk memandu berapa detik per unit yang harus digunakan dalam pemrosesan agar pesanan yang diberikan dapat diselesaikan dengan baik.

Misalnya, jika Toyota memberikan pesanan 1.000 unit per hari kepada pabrik subkontraktor dan waktu operasional pabrik subkontraktor adalah 15 jam/hari (dengan 3 jam waktu tidak operasional), maka pabrik subkontraktor akan memproses dengan waktu takt 43,2 detik/unit sebagai panduan seperti berikut:

- (12 jam × 60 menit × 60 detik) ÷ 1.000 unit/hari

= 43.200 detik/1.000 unit

= 43,2 detik/unit

Jika waktu standar operasional untuk satu siklus pemrosesan disebut waktu siklus (C/T), dan pabrik subkontraktor memproses pada 40 detik/unit, akan terjadi kelebihan kapasitas dan kelebihan stok, sehingga perlu mengurangi waktu operasional untuk menyesuaikan ritme. Sebaliknya, jika memproses pada 48 detik/unit, akan terjadi kekurangan kapasitas dan kekurangan stok, sehingga diperlukan upaya untuk mengurangi waktu henti mesin melalui single setup (setup dalam 10 menit).

- Jika waktu siklus > waktu takt, maka kapasitas kurang (kekurangan stok)

- Jika waktu siklus < waktu takt, maka kapasitas berlebih (kelebihan stok)

Waktu takt adalah pendekatan yang berfokus pada pelanggan (Toyota), yaitu berapa detik per unit yang diperlukan untuk menyelesaikan jumlah pesanan, sedangkan waktu siklus adalah indikator yang berfokus pada perusahaan sendiri (pabrik subkontraktor), yaitu kapasitas standar peralatan produksi perusahaan.

Dalam Toyota Production System (TPS), penekanan diberikan pada bagaimana menghilangkan pemborosan, ketidakwajaran, dan ketidakseragaman (muri, muda, mura) untuk mendekatkan waktu siklus (kapasitas pabrik subkontraktor) ke waktu takt (kapasitas yang diperlukan untuk menyelesaikan pesanan Toyota).

Sebagai catatan, waktu takt bersifat top-down sehingga jelas, tetapi waktu siklus dihitung oleh departemen manajemen produksi pabrik subkontraktor berdasarkan waktu operasional yang direncanakan dan target produksi untuk tahun depan.

- Waktu takt = Waktu operasional yang tersedia ÷ Jumlah pesanan harian

- Waktu siklus = Waktu operasional target ÷ Jumlah produksi target

Apakah waktu operasional ini mencakup waktu setup tergantung pada pabrik, tetapi dalam Sistem Produksi Toyota, subkontraktor didorong untuk menerapkan single setup agar mencapai 'waktu siklus = waktu takt'.

Baik waktu takt maupun waktu siklus adalah pendekatan yang menghitung waktu yang diperlukan berdasarkan jumlah produksi, yaitu "berapa detik untuk membuat satu unit". Jika waktu siklus adalah 40 detik/unit dan pesanan 1.000 unit diselesaikan, tingkat operasional dihitung sebagai berikut:

- Tingkat operasional = Waktu operasional ÷ Waktu pengoperasian

= (40 detik × 1.000 unit) ÷ 43.200 detik

= 92,6%

Tingkat Beban Pemrosesan Press Berdasarkan Jumlah Stroke

Meskipun tingkat operasional dihitung berdasarkan waktu dengan waktu takt dan waktu siklus, dalam kasus produk press, tingkat beban dihitung bukan berdasarkan berapa jam mesin dioperasikan, tetapi berdasarkan pendekatan yang berfokus pada mesin, yaitu berapa kali mesin harus dioperasikan (berapa stroke) untuk menyelesaikan jumlah pesanan dari kapasitas mesin GSPH (Gross Stroke Per Hour), yang mencakup waktu setup dan waktu henti.

- Tingkat beban = Permintaan ÷ Kapasitas pasokan

= Jumlah stroke harian ÷ (GSPH × Waktu operasional)

Tingkat beban adalah "rasio permintaan terhadap kapasitas pasokan mesin" dan hampir memiliki makna yang sama dengan tingkat operasional. Namun, tanpa mengonversi ke jumlah unit (berapa banyak yang dapat diproduksi) atau waktu (berapa jam dioperasikan), ini adalah pendekatan berbasis jumlah stroke yang menilai apakah jumlah stroke yang diperlukan untuk menyelesaikan permintaan (jumlah pesanan) sesuai dengan kapasitas pasokan (berapa stroke yang dapat dilakukan). Jika tidak sesuai, berapa stroke tambahan yang perlu ditambahkan ke waktu operasional sebagai lembur, dan jika lembur tidak cukup, berapa stroke yang perlu diselamatkan pada akhir pekan.

Perhitungan Tingkat Beban untuk Produk Set Kanan-Kiri yang Umum di Pabrik Komponen Roda Empat di Indonesia

Dalam proses press atau pencetakan, jika satu tembakan menghasilkan beberapa unit identik disebut produk multi-cavity, maka produk yang dihasilkan sebagai set kanan-kiri dalam satu tembakan disebut produk set kanan-kiri atau produk co-production (tomodori). Di Indonesia, ini disebut produk RL (Right-Left atau Kanan-Kiri).

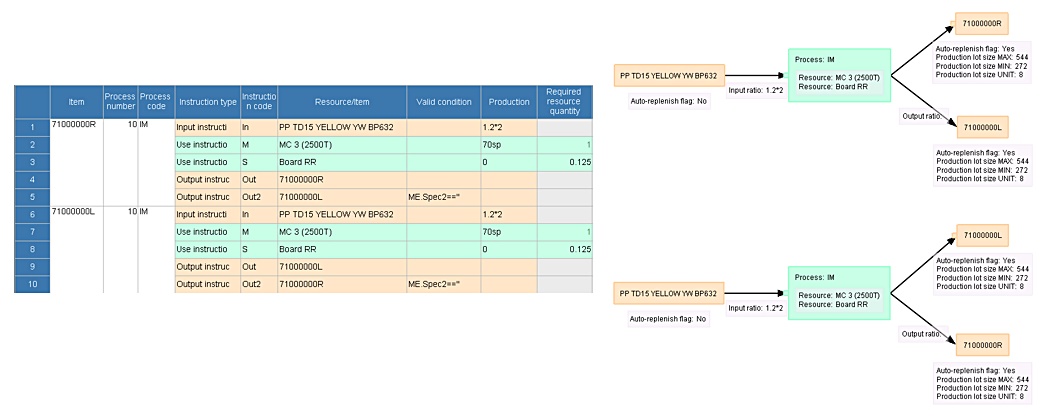

Dari perspektif perhitungan kebutuhan, saat mengatur produk dua-unit dalam BOM (Bill of Materials) sistem manajemen produksi, pengaturannya adalah bahwa untuk 1 unit item langsung setelah pemisahan (induk), diperlukan 0,5 unit item sebelum pemisahan (anak), yang juga dapat diungkapkan sebagai 2 unit induk membutuhkan 1 unit anak.

Dalam kasus komponen pintu mobil, yang merupakan contoh utama produk set kanan-kiri (co-production), tidak seperti produk dua-unit, kode item untuk item langsung setelah pemisahan kanan dan kiri (induk) berbeda, dan pesanan dari pelanggan masuk secara terpisah untuk kanan dan kiri. Oleh karena itu, BOM diatur secara terpisah untuk kode item kanan dan kiri.

Dengan asumsi bahwa lokasi dapat memproduksi sesuai kebutuhan kanan dan kiri, jumlah instruksi manufaktur yang dihasilkan oleh fungsi MRP (Material Requirement Planning) sistem manajemen produksi akan keluar dengan benar, tetapi perhitungan tingkat beban pasti akan mengalami penyimpangan.

- Jika pesanan hanya 100 unit kanan: Memproses 100 unit hanya dengan cetakan kanan (100 tembakan)

- Jika pesanan hanya 100 unit kiri: Memproses 100 unit hanya dengan cetakan kiri (100 tembakan)

- Jika pesanan 100 unit kanan dan 100 unit kiri: Memproses 100 unit kanan dan 100 unit kiri (100 tembakan)

- Jika pesanan 60 unit kanan dan 100 unit kiri: Memproses 60 unit kanan dan 60 unit kiri dengan cetakan kanan dan kiri (60 tembakan), lalu 40 unit hanya dengan cetakan kiri (40 tembakan)

Sistem manajemen produksi mengenali bahwa untuk instruksi manufaktur total 200 unit (100 unit kanan dan 100 unit kiri), beban total adalah 200 tembakan. Namun, di lokasi aktual, pesanan total 200 unit (100 unit kanan dan 100 unit kiri) dapat diproduksi dengan 100 tembakan.

Perbedaan Perhitungan Tingkat Beban antara Sistem Manajemen Produksi dan Penjadwal Produksi

Dalam kasus produk dua-unit, baik BOM sistem manajemen produksi maupun BOM penjadwal produksi diatur sama, yaitu kebutuhan induk 1 terhadap kebutuhan anak 0,5 atau kebutuhan induk 2 terhadap kebutuhan anak 1, sehingga tingkat beban dihitung dengan benar.

Master sistem manajemen produksi mengatur kebutuhan induk-anak dalam BOM untuk perhitungan kebutuhan (jumlah unit), menetapkan beban standar (waktu siklus) dalam master item-lini untuk perhitungan beban, dan menetapkan kapasitas standar lini keseluruhan (kapasitas harian) dalam master lini, sehingga master untuk perhitungan kebutuhan dan perhitungan beban dikelola secara terpisah.

Ini berasal dari pendekatan yang berfokus pada perhitungan kebutuhan dalam MRP sistem manajemen produksi, yang menggunakan kapasitas standar master lini sebagai acuan tetapi mengakumulasi beban dengan kapasitas tak terbatas tanpa mempertimbangkan jumlah pesanan, dengan asumsi bahwa kelebihan beban akan diratakan secara manual.

Sebaliknya, penjadwal produksi mengintegrasikan BOM, informasi proses, dan kapasitas (waktu siklus) ke dalam satu tampilan, menampilkan kapasitas yang diatur dalam BOM atau master proses item, sehingga memperlakukan perhitungan kebutuhan dan perhitungan beban sebagai hal yang tidak terpisahkan.

Dengan menetapkan instruksi keluaran default BOM di sebelah kanan dan instruksi keluaran opsional di sebelah kiri, kecuali ditentukan saat pemesanan, instruksi manufaktur untuk kanan akan secara otomatis memproduksi jumlah yang sama untuk kiri, sehingga stok meningkat.

Ini didasarkan pada filosofi dasar penjadwal produksi yang mengembangkan kebutuhan sesuai jumlah pesanan agar tidak melebihi 100% kapasitas sumber daya berdasarkan waktu siklus.