Bukan hanya terbatas pada Indonesia, tetapi sering dikatakan bahwa dua misi utama industri manufaktur adalah "peningkatan produktivitas untuk pengurangan biaya" dan "pengiriman tepat waktu tanpa keterlambatan".

Pihak manajemen menyusun rencana bisnis untuk memaksimalkan perkembangan bisnis berdasarkan penyesuaian permintaan dan penawaran pasar. Namun, meskipun penjualan meningkat karena harga murah, laba kotor menjadi kecil, dan biaya administrasi penjualan serta biaya di luar operasional menyebabkan kerugian. Di sisi lain, harga jual tidak bisa dinaikkan dengan mudah karena harus mempertimbangkan harga pasar. Oleh karena itu, manajemen proses berdasarkan rencana produksi yang bertujuan untuk meningkatkan produktivitas dan mengurangi biaya dari pembelian bahan hingga menjadi produk jadi menjadi sangat penting.

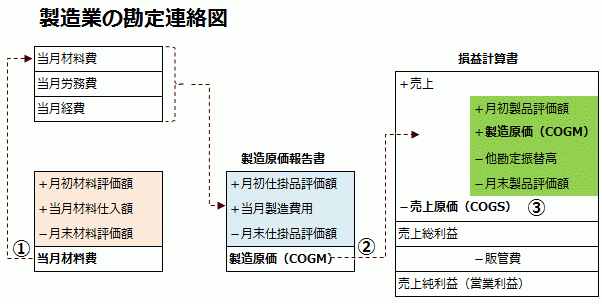

Diagram hubungan akun manufaktur

- Stok bahan awal bulan + pembelian bahan bulan ini - stok bahan akhir bulan = biaya bahan bulan ini

- Stok barang dalam proses awal bulan + biaya bahan bulan ini + biaya pengolahan bulan ini - biaya barang dalam proses akhir bulan = biaya produksi

- Stok produk awal bulan + biaya produksi - stok produk akhir bulan = biaya penjualan

- Penjualan - biaya penjualan = laba kotor

- Laba kotor - biaya administrasi penjualan = laba operasional

- Laba operasional - biaya di luar operasional = laba biasa

Di sisi lain, meskipun lokasi produksi melakukan produksi berdasarkan rencana produksi, prioritas utama adalah memproduksi pesanan dari pelanggan tanpa keterlambatan pengiriman.

Dalam lingkungan seperti yang dihadapi oleh industri manufaktur Jepang di Indonesia, di mana fluktuasi permintaan besar, produksi yang efisien menjadi sulit. Selain itu, efisiensi per departemen yang terpisah tidak selalu menghasilkan optimalisasi keseluruhan, sehingga ada tantangan sulit tentang bagaimana memverifikasi berbagai elemen kompleks untuk mencapai produksi yang efisien.

DX (transformasi digital) pada dasarnya dapat dikatakan sebagai upaya untuk mencapai kedua misi utama ini secara bersamaan dan mewujudkan peningkatan produktivitas.

Sistem manufaktur Jepang cenderung menambahkan fungsi yang sesuai dengan kebutuhan bisnis perusahaan meskipun dengan biaya tinggi. Namun, di Indonesia, dengan anggaran terbatas, ada kecenderungan lebih banyak permintaan untuk kemudahan input oleh pekerja di lapangan, perubahan layar untuk mengurangi beban kerja, atau penambahan fungsi impor data eksternal.

Di blog ini, kami menulis artikel tentang sistem manajemen produksi yang diharapkan dapat membantu para produsen di Indonesia yang merasa perlu mensistemasi pekerjaan manajemen produksi tetapi tidak tahu harus mulai dari mana, untuk membayangkan seperti apa sistem manufaktur yang sesuai dengan kondisi di Indonesia.

Perbedaan antara Instruksi Produksi dan Kanban dalam Produksi Terencana di Industri Manufaktur Indonesia

Baik "instruksi produksi" maupun "kanban" sama-sama melakukan ekspansi kebutuhan berdasarkan prakiraan, tetapi instruksi produksi adalah entitas unit kerja berdasarkan rencana produksi (cara push deduktif) yang merupakan instruksi produksi dari departemen manajemen produksi ke lapangan. Sebaliknya, kanban adalah entitas yang dihasilkan dari proses berikutnya yang mengambil dari proses sebelumnya sesuai kebutuhan (cara pull induktif), yang bergerak secara otonom di lapangan berdasarkan hubungan permintaan dan penawaran. Perbedaan antara Instruksi Produksi untuk Produksi Terencana dan Kanban dalam Industri Manufaktur di Indonesia Sistem manajemen produksi yang diterapkan di perusahaan manufaktur Jepang di Indonesia menghasilkan pesanan produksi melalui fungsi perhitungan kebutuhan MRP berdasarkan informasi perkiraan (forecast) dan pesanan pasti. Namun, di kalangan produsen komponen otomotif sistem Toyota, jumlah kartu kanban dihitung untuk menyesuaikan kelebihan atau kekurangan jumlah kartu kanban yang beredar di lapangan. 続きを見る

Dalam sistem yang mendukung metode kanban, MRP memungkinkan penerbitan instruksi produksi dari perspektif manufaktur, perhitungan jumlah kanban dalam proses, perhitungan kebutuhan untuk pemesanan bahan dari perspektif pembelian atau perhitungan jumlah kanban bahan, serta perhitungan beban lini atau mesin dari perspektif peralatan.

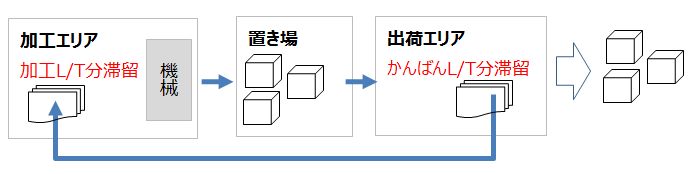

Kanban adalah instruksi produksi per unit BOX untuk proses sebelumnya, dan jumlah total instruksi produksi (total kebutuhan - stok saat ini + stok pengaman) hampir sama dengan "jumlah kanban x kapasitas kotak" dalam bulan tersebut.

Dalam metode kanban, jika jumlah BOX di tempat penyimpanan komponen adalah 0 dan kebutuhan kanban pengambilan berikutnya ditutupi oleh kanban dalam proses (kanban barang dalam proses) di lokasi pengolahan, ini bisa disebut sebagai operasional ideal dengan stok nol dan hanya ada stok dalam proses.

Meskipun memproduksi jenis dan jumlah yang diperlukan saja tidak masalah, jika jenis dan jumlah yang diminta oleh proses berikutnya berubah setiap hari di peralatan produksi lapangan, biaya akan meningkat dan sulit untuk diatasi. Oleh karena itu, dalam operasional kanban, jenis dan jumlah perlu diratakan setiap hari.

Dalam produksi lot, pekerja spesialis memproduksi barang yang sama secara bersamaan untuk mengurangi jumlah pergantian setup. Namun, dalam produksi rata, berbagai jenis produk perlu diproduksi secara merata, sehingga memerlukan eksternalisasi setup internal (setup sumber daya utama) menjadi setup eksternal (setup sumber daya sekunder), standarisasi setup untuk mencapai setup tunggal, dan pekerja multiskill. Mengejar perataan hingga ekstrem akan mengarah pada aliran satu unit.

Karena metode kanban tidak dapat menangani fluktuasi permintaan mendadak, penggunaan bersama penjadwal produksi dapat dipertimbangkan untuk perhitungan kebutuhan dari informasi prakiraan guna pengadaan bahan baku atau outsourcing, serta penyusunan rencana kapasitas berbasis prediksi sumber daya pabrik dari informasi prakiraan untuk persiapan produksi yang tepat (Production preparation).

Sistem Berbasis Lapangan dengan Penjadwal di Indonesia

Di Indonesia, banyak mobil Toyota, dan banyak perusahaan manufaktur Jepang yang mengoperasikan "kanban" dari Toyota Production System. Namun, pasca pandemi COVID-19, produksi sering kali harus menyesuaikan dengan fluktuasi permintaan, sehingga perataan proses manufaktur menjadi sulit, dan permintaan untuk menghindari kekurangan stok serta stok berlebih meningkat. Sistem Berbasis Lapangan di Indonesia Menggunakan Penjadwal Kami ingin mengusulkan cara manajemen produksi yang menggabungkan sistem kanban tipe pull, yang unggul dalam penyesuaian produksi secara otonom di lokasi manufaktur Indonesia, dengan penjadwal produksi tipe push yang mengeluarkan instruksi produksi sesuai dengan fluktuasi permintaan. 続きを見る

Ketika fluktuasi permintaan besar, perataan bulanan menjadi sulit, dan metode pull "kanban" saja tidak cukup untuk operasional. Kebutuhan akan instruksi produksi tipe push yang sesuai dengan fluktuasi permintaan meningkat, sehingga metode produksi hibrida yang menggabungkan rencana yang secara fleksibel menginstruksikan jumlah produksi per proses sesuai fluktuasi permintaan dan penyesuaian produksi dengan "kanban" untuk mencegah produksi berlebih menjadi efektif.

Cara Menghitung Tingkat Operasional Berbasis Waktu dan Tingkat Beban Berbasis Stroke

Takt time (T/T) adalah nilai target yang diberikan Toyota kepada pabrik subkontraktor, yang menunjukkan berapa detik per unit yang harus diproses untuk menyelesaikan pesanan, dihitung dengan ‘waktu operasional harian ÷ jumlah pesanan harian’. Metode Perhitungan Tingkat Operasional Berbasis Waktu dan Tingkat Beban Berbasis Stroke Tingkat beban adalah rasio permintaan terhadap kapasitas pasokan mesin, dan dalam pemrosesan press, ini adalah rasio jumlah stroke yang diperlukan untuk menyelesaikan pesanan terhadap jumlah stroke per jam GSPH (Gross Stroke Per Hour). Di sisi lain, tingkat operasional adalah rasio waktu operasional terhadap waktu pengoperasian mesin, yaitu rasio waktu operasional yang diperlukan untuk menyelesaikan pesanan terhadap waktu pengoperasian harian. 続きを見る

Cycle time (C/T) dihitung oleh departemen manajemen produksi pabrik subkontraktor Toyota dari waktu operasional terjadwal dan jumlah produksi target untuk tahun depan, sebagai kemampuan standar peralatan produksi perusahaan, dengan ‘waktu operasional harian terjadwal ÷ jumlah produksi target’.

Dalam Toyota Production System (TPS), pabrik subkontraktor diinstruksikan untuk mengurangi waktu setup dengan setup tunggal sehingga cycle time mendekati takt time.

Takt time dan cycle time adalah indikator kemampuan produksi per waktu operasional. Namun, dalam manufaktur pemrosesan press, tingkat beban dihitung sebagai rasio terhadap ‘GSPH x waktu operasional harian’ dari jumlah stroke yang diperlukan untuk menyelesaikan pesanan.

Sebagai contoh produk set kiri-kanan yang representatif adalah komponen pintu mobil. Berbeda dengan produk dua unit, kode item (induk) segera setelah pemisahan kiri-kanan berbeda, dan pelanggan biasanya memesan kiri dan kanan secara terpisah.

Meskipun fungsi MRP (Material Requirements Planning) dalam sistem manajemen produksi dapat menghitung kebutuhan secara akurat, penyimpangan selalu terjadi dalam perhitungan tingkat beban karena tidak mempertimbangkan kapasitas lini, melainkan menumpuk beban dengan kapasitas tak terbatas dengan前提 bahwa kelebihan beban diratakan secara manual.

Sebaliknya, dalam penjadwal produksi, berdasarkan filosofi dasar bahwa kebutuhan diuraikan sesuai jumlah pesanan dan tugas dialokasikan ke lini tanpa melebihi 100% kapasitas sumber daya, perhitungan beban yang akurat untuk produksi set kiri-kanan juga dimungkinkan.

Meminimalkan Biaya Stok dan Biaya Kehilangan Peluang dengan Beer Game untuk Mewujudkan Optimalisasi Keseluruhan

Sistem manajemen produksi mengoptimalkan secara parsial dengan membagi manajemen per departemen atau proses, tetapi dinding pemisah antar departemen atau proses menghambat aliran barang dan informasi, memperpanjang lead time dan meningkatkan stok dalam proses. Meminimalkan Biaya Stok dan Biaya Peluang Hilang dalam Beer Game untuk Mewujudkan Optimalisasi Keseluruhan Tujuan dari Beer Game adalah untuk menyadari pentingnya mengurangi biaya stok dan biaya peluang hilang (backorder) dalam pengambilan keputusan terkait pemesanan dan instruksi produksi dalam rantai pasok dengan lead time pembelian 4 minggu dan lead time produksi 4 minggu. 続きを見る

Pelajaran dari Beer Game adalah pentingnya pengambilan keputusan dengan kesadaran akan pentingnya pengurangan biaya stok dan pengurangan kehilangan peluang dalam situasi pengambilan keputusan seperti pemesanan pembelian (rencana pembelian) dan instruksi produksi (rencana produksi) dalam aliran informasi dan barang antar rantai pasok. Hal ini mengarah pada pemahaman efek pengenalan penjadwal produksi yang bertujuan untuk mengoptimalkan keseluruhan basis produksi dengan menghubungkan proses produksi secara menyeluruh untuk menciptakan aliran produksi.

Memikirkan Stok Optimal dalam Rantai Pasok di Indonesia

Perusahaan perdagangan umum memiliki fungsi pengadaan dan penjualan seperti “toko serba ada” karena luasnya komoditas yang ditangani, fungsi logistik untuk menyesuaikan dari hilir ke hulu rantai pasok, serta fungsi keuangan dan pengembangan melalui investasi atau partisipasi modal. Stok Optimal dalam Rantai Pasok yang Dipertimbangkan di Indonesia Perusahaan perdagangan umum beralih dari bisnis keagenan ke model bisnis yang menghasilkan keuntungan sebanding dengan nilai tambah di seluruh rantai pasok dari hulu hingga hilir, dan dengan merancang strategi logistik yang bertujuan untuk mengoptimalkan seluruh rantai pasok, mereka berkontribusi pada kepentingan konsumen dalam bentuk pengurangan waktu dan penurunan harga melalui skala ekonomi. 続きを見る

Oleh karena itu, mereka dapat mewujudkan stok optimal dalam rantai pasok dengan menjaga stok optimal di titik pemisahan sambil menghindari risiko biaya stok berlebih dan kehilangan peluang akibat kehabisan stok.

Pada masa awal internet, dikatakan bahwa toko online pribadi akan bermunculan, era di mana individu dapat bersaing dengan perusahaan besar akan tiba, dan peran perusahaan perdagangan umum akan berakhir. Namun, dengan menjalankan fungsi logistik dan keuangan secara keseluruhan dari hulu (sisi bahan baku) ke hilir (sisi produk) rantai pasok, mereka tetap menjadi pilihan utama tempat kerja populer bahkan setelah 20 tahun.

Memikirkan Optimalisasi Parsial dan Keseluruhan dari Contoh Kehidupan Sehari-hari di Indonesia

Cara ideal untuk meminimalkan kemacetan adalah semua mobil melaju perlahan tanpa mengganti jalur dan tanpa berhenti total. Namun, dalam kenyataan, di tengah kelompok pengemudi yang ingin segera sampai di tujuan dan curiga bahwa diam saja membuat mereka merugi, penggantian jalur berulang demi optimalisasi individu justru memperburuk kemacetan. Optimalisasi Parsial dan Optimalisasi Keseluruhan yang Dipikirkan dari Contoh Kehidupan Sehari-hari di Indonesia Standar optimalisasi berbeda tergantung pada sudut pandang: dalam kasus kemacetan lalu lintas, throughput (total volume perpindahan per unit waktu); dalam aktivitas perusahaan sebagai pemain dalam prinsip pasar, peningkatan keuntungan; dalam kegiatan produksi industri manufaktur, peningkatan produktivitas atau pengurangan biaya. 続きを見る

Dalam kelompok dengan kepentingan yang berbeda-beda seperti ini, penilaian berbasis emosi individu untuk optimalisasi parsial menjadi dominan dan memperburuk kemacetan. Namun, jika semua pengemudi memiliki empati terhadap orang lain dan membatasi keinginan pribadi demi menghormati kepentingan orang lain, optimalisasi keseluruhan seperti penyelesaian cepat kemacetan dapat tercapai, dan semua orang bisa pulang lebih cepat.

Organisasi seperti perusahaan atau militer berbeda besar dari masyarakat umum yang menjalani kehidupan sehari-hari, karena mereka dapat menekan ego individu demi tujuan bersama yaitu memaksimalkan keuntungan.

Pengenalan IoT Manufaktur di Indonesia untuk Manajemen Operasional, Manajemen Tren, dan Pemeliharaan Prediksi

Di industri manufaktur Indonesia, pentingnya paperless untuk meminimalkan kontak fisik antar petugas dan IoT untuk meminimalkan kontak tidak langsung melalui kertas atau PC sudah diakui. Hal ini mengarah pada Manufacturing Operations Management (MOM) yang mengintegrasikan, mengotomatisasi, dan mengurangi kebutuhan tenaga manusia dalam serangkaian proses produksi seperti pembuatan rencana produksi, manajemen produksi, manajemen jam kerja, manajemen kualitas, dan manajemen operasional. Manajemen Operasional, Manajemen Tren, dan Pemeliharaan Prediktif melalui Pengenalan IoT Industri Manufaktur di Indonesia Dalam IoT industri manufaktur, "barang terhubung dengan internet" merujuk pada pengumpulan data jumlah dan waktu aktual barang produksi seperti produk, serta informasi pemeliharaan aset modal seperti mesin. Namun, melakukan manajemen operasional dan manajemen tren untuk pemeliharaan prediktif, serta memanfaatkan data untuk mencegah penghentian mesin dan menganalisis penyebab penurunan kinerja, secara langsung berkontribusi pada peningkatan produktivitas. 続きを見る

Dalam manajemen operasional mesin, tujuannya adalah menghitung Overall Equipment Effectiveness (OEE) dari tiga aspek—tingkat operasional waktu (Availability factor), tingkat operasional kinerja (Performance factor), dan tingkat produk baik (Yield)—dengan mengambil waktu operasional dan waktu berhenti dari sinyal yang diperoleh dari PLC atau lampu sinyal.

Manajemen pemeliharaan adalah menjaga mesin agar tidak rusak melalui perawatan rutin, menganalisis perubahan harian peralatan atau tren kerusakan secara numerik, dan berbagi kartu peralatan atau kasus masalah dengan semua departemen. Ini dibagi menjadi "pemeliharaan preventif" yang melakukan penggantian suku cadang berkala berdasarkan jumlah tembakan atau waktu operasional mesin press, dan "pemeliharaan prediktif" yang memprediksi tanda-tanda masalah pada mesin.

Mewujudkan Industri 4.0 dengan Smart Factory di Indonesia

Sistem manufaktur bergeser dari Enterprise Resource Planning (ERP) yang dibagi berdasarkan fungsi bisnis seperti manajemen produksi, rencana produksi, manajemen pembelian-penjualan, dan manajemen stok, menuju Manufacturing Execution System (MES) yang fokus pada manajemen tingkat lapangan seperti manusia dan mesin. Ke depannya, diperkirakan akan beralih ke Manufacturing Operations Management (MOM) yang mengintegrasikan, mengotomatisasi, dan mengurangi kebutuhan tenaga manusia dalam proses produksi seperti perencanaan, penjadwalan, manajemen produksi, manajemen jam kerja, dan manajemen kualitas. Smart Factory Indonesia yang Mewujudkan Industri 4.0 Konsep Smart Factory adalah perwujudan Industri 4.0 melalui transformasi digital (DX) industri manufaktur. Secara spesifik, MES (Manufacturing Execution System) digunakan untuk mengumpulkan dan mengelola informasi tingkat lapangan guna meningkatkan efisiensi produksi dan mengurangi biaya produksi, sementara MOM (Manufacturing Operations Management) mendorong otomatisasi lebih lanjut. 続きを見る

MES berada di antara lapisan ERP di atas dan lapisan PLC di bawah, memberikan instruksi kerja kepada pekerja (manusia) berdasarkan jadwal produksi, memantau pergerakan bahan baku atau barang dalam proses (barang) secara real-time, terhubung langsung dengan peralatan produksi (mesin) untuk memahami status operasional atau anomali, dan mendorong otomatisasi melalui digitalisasi MES untuk mewujudkan smart factory, yang menjadi skema MOM.

Kesalahan yang mungkin terjadi sebelum informasi masuk ke jaringan digital termasuk kesalahan transkripsi saat memasukkan informasi dari kertas ke sistem dan kesalahan input ke sistem. Paperless dan IoT adalah solusi paling langsung untuk mengatasi ini.

Industri 4.0 bertujuan untuk memindahkan teknologi IT yang sebelumnya berpusat pada sisi perangkat lunak ke sisi perangkat keras, menghubungkan perangkat keras dengan jaringan untuk pengumpulan dan analisis data yang lebih cepat dan akurat, sehingga meningkatkan produktivitas dan kualitas.

Efisiensi dan Visualisasi Operasional Pabrik untuk Manufaktur Indonesia yang Bisa Dilakukan di Lapangan!

Kami mengadakan seminar bersama dengan pengaturan untuk menjalankan siklus PDCA: membuat rencana produksi dengan penjadwal produksi Asprova, mencatat realisasi produksi dari tablet menggunakan Cybozu Kintone, dan memvisualisasikan data rencana dan realisasi dengan WingArc Motion Board. Bisa Dilakukan di Lapangan! Efisiensi Operasional & Visualisasi di Dalam Pabrik untuk Industri Manufaktur Indonesia Hari ini saya akan bertanggung jawab atas bagian "Plan" pertama dalam pengaturan PDCA, yaitu membuat rencana produksi dengan sistem, mencatat hasil produksi dengan tablet, dan memvisualisasikan data rencana dan hasil dengan alat BI. 続きを見る

Tantangan yang dihadapi industri manufaktur Jepang di Indonesia belakangan ini meliputi masa pakai produk yang lebih pendek, produksi banyak jenis dalam jumlah kecil, fluktuasi permintaan, kenaikan biaya tenaga kerja, dan persaingan dengan perusahaan non-Jepang. Tujuan upaya terbesar untuk mengatasi ini adalah peningkatan efisiensi produksi, yang membutuhkan optimalisasi sumber daya produksi pabrik secara keseluruhan untuk mengurangi biaya stok dan risiko kehilangan peluang.

Penjadwal produksi memvisualisasikan secara menyeluruh dari pesanan hingga produksi dan pembelian, serta membuat rencana produksi berbasis cycle time yang mempertimbangkan kapasitas peralatan, sehingga mewujudkan peningkatan produktivitas per unit waktu melalui pengurangan lead time dan pengurangan biaya stok melalui pengurangan stok.

Fungsi Sistem Otomatisasi Informasi Pajak Bea Cukai dan Barang CEISA yang Disediakan oleh Bea Cukai Indonesia

Hal yang paling ingin diketahui oleh bea cukai adalah keterkaitan antara nomor BC yang diberikan pada surat jalan (Surat Jalan) saat masuknya bahan baku dan nomor BC baru yang diberikan pada surat jalan saat pengiriman produk. Ini mempertanyakan apakah bahan baku yang dibebaskan dari pajak impor telah diproses dengan tepat menjadi produk di dalam pabrik berikat dan dikirim dengan benar. Fungsi Sistem Otomatisasi Informasi Bea Cukai dan Cukai CEISA yang Disediakan Oleh Bea Cukai Indonesia Pada tahun 2013, Bea Cukai mewajibkan pengenalan sistem IT Inventory untuk memverifikasi pergerakan jumlah bahan, barang dalam proses, produk, dan skrap di pabrik berikat, tetapi sejak Desember 2019, mereka juga mewajibkan pemasangan sistem akuntansi untuk melaporkan hubungan antara pergerakan jumlah dan nilai akuntansi. 続きを見る

Nomor BC diterbitkan oleh pihak yang mengeluarkan barang, diperoleh dengan mendaftarkan transaksi ke CEISA dan mendapatkan persetujuan dari bea cukai. Dalam transaksi antar KB (pabrik berikat), KB yang mengeluarkan barang memperoleh BC27. Jika pihak lain adalah Non-KB (pabrik non-berikat) yang belum mengadopsi CEISA, KB yang mengeluarkan memperoleh BC41 saat keluar dan BC40 saat masuk.

Dari Penetapan Spesifikasi Sistem Manajemen Produksi hingga Dioperasikan di Lapangan di Indonesia

Dalam penetapan definisi kebutuhan untuk menentukan alur operasional sistem—bagaimana sistem memberikan instruksi dan mencatat realisasi terhadap pergerakan kerja di lapangan—bagian yang tidak tercakup oleh fungsi standar sistem dikembangkan sebagai add-on. Dalam sesi penjelasan operasional atau pelatihan sistem yang telah selesai, penyesuaian spesifikasi atau pengembangan tambahan dilakukan sambil mendengarkan masukan langsung dari staf lapangan. Dalam simulasi operasional di mana setiap departemen memasukkan data dari awal hingga akhir, cara kerja antar departemen yang diperlukan untuk operasional aktual dikonfirmasi. Hingga Spesifikasi Sistem Manajemen Produksi Ditetapkan Di Indonesia dan Dioperasikan di Lapangan Sistem manajemen produksi mencakup aktivitas produksi mulai dari masuknya bahan ke gudang bahan hingga diproses dalam proses manufaktur, serta aktivitas penjualan setelah gudang produk. Sistem pengendalian biaya mengelola alur biaya yang berkelanjutan, di mana saat bahan dimasukkan ke dalam proses manufaktur, biaya yang timbul menjadi biaya bahan dan biaya pengolahan; saat menjadi produk, biaya tersebut menjadi biaya produksi; dan saat dikirim, biaya tersebut menjadi biaya penjualan. 続きを見る

Dalam pengenalan sistem manajemen produksi, sering kali muncul jam kerja yang tidak terprediksi. Terlalu memperhatikan jam kerja dapat mengarah pada implementasi yang mudah, yang justru menjadi kekurangan bagi pelanggan dan menyulitkan untuk menghadapi pelanggan dengan percaya diri. Oleh karena itu, setelah pembicaraan tentang jam kerja dan imbalan disepakati dan pengenalan dimulai, prioritaskan kenyamanan pelanggan di atas segalanya. Selama Anda tidak melupakan keinginan untuk meningkatkan efisiensi kerja pelanggan dan membuatnya lebih nyaman, Anda dapat mengatasi kesulitan yang muncul selama proyek tanpa rasa ragu—ini adalah kebanggaan sebagai penyedia layanan IT.

Dalam fase implementasi, di mana sistem memberikan instruksi dan memasukkan realisasi sesuai dengan pergerakan orang dan barang di lapangan, ada perasaan bahwa teori di atas meja yang telah dikumpulkan selama ini menjadi nyata, seperti jiwa yang kembali ke tubuh. Jika ada kepuasan atau kesenangan dalam pekerjaan pengenalan sistem bisnis, itulah momen ini.

Dari perspektif stok dan biaya, pabrik dibagi menjadi gudang bahan, proses manufaktur, dan gudang produk, yang biasanya dikelola oleh departemen yang berbeda. Biaya produksi dapat dihitung berdasarkan realisasi penerimaan dan pengeluaran manajemen produksi, dan biaya penjualan dapat dihitung berdasarkan realisasi penerimaan dan pengeluaran manajemen penjualan. Dengan demikian, gudang bahan dan proses manufaktur adalah lokasi produksi, sedangkan gudang produk adalah lokasi penjualan.

Alur bisnis memiliki dua aliran: jumlah dan nilai. Manajemen stok mengelola aliran jumlah, dengan fungsi minimum yang diperlukan adalah daftar stok saat ini, manajemen riwayat masuk-keluar (kartu stok), dan pemrosesan masuk-keluar.

Perbedaan antara Posisi Long (Pembelian) dan Short (Penjualan) dalam Manajemen Posisi

Di Indonesia, ada banyak komoditas seperti kopi dan minyak kelapa sawit yang harganya di pasar berfluktuasi drastis. Kontrak pembelian (long) dilakukan untuk mengantisipasi permintaan masa depan atau kenaikan harga bahan, sedangkan kontrak penjualan (short) dilakukan untuk mengantisipasi penurunan harga jual. Dalam posisi long, kerugian terjadi jika harga turun, sedangkan dalam posisi short, kerugian terjadi jika harga naik. Perbedaan antara Long (posisi beli) dan Short (posisi jual) dalam manajemen posisi Dalam bisnis stok, kontrak pembelian dibuat dengan mempertimbangkan permintaan masa depan atau kenaikan harga bahan, sementara kontrak penjualan dibuat dengan mempertimbangkan penurunan harga jual. Namun, dalam kasus ini, risiko muncul jika pasar bergerak ke arah yang berlawanan. Untuk mengelola posisi ini, perlu membedakan stok menjadi yang terkait dengan kontrak penjualan dan yang tidak terkait. 続きを見る

Bill of Lading (B/L) yang Membuktikan Penerimaan Kargo oleh Perusahaan Pelayaran Berdasarkan Invoice dan Packing List

Saat mengirim furnitur dari Indonesia ke Jepang dalam kontainer, diperlukan Bill of Lading (surat muatan kapal) dari perusahaan pelayaran Indonesia yang membuktikan penerimaan kargo berdasarkan Invoice, Packing List, dan Certificate of Origin (COO). Dalam kasus ekspor, tanggal B/L menjadi tanggal pencatatan penjualan. Berdasarkan Invoice dan Packing List, Perusahaan Pelayaran Menerbitkan Surat Muatan Kapal (B/L) yang Membuktikan Penerimaan Barang Bill of Landing (Surat Muatan Kapal) adalah dokumen yang diterbitkan oleh perusahaan pelayaran Indonesia berdasarkan Invoice, daftar kemasan (Packing List), dan Sertifikat Asal (Certificate of Origin atau COO), yang membuktikan penerimaan barang, dan dalam kasus ekspor, tanggal B/L menjadi tanggal pencatatan penjualan. 続きを見る

Perusahaan pelayaran mengirim B/L ke kargo, dan kargo mengirimkannya ke penerima di Jepang (consignee). Namun, jika follow-up penerbitan B/L dari kargo ke perusahaan pelayaran terlambat, penerima menerima Arrival Notice dari agen perusahaan pelayaran di Jepang tetapi B/L dari kargo belum sampai meskipun telah dikirim, sehingga kargo tidak dapat diterima.

Dalam kasus ini, B/L yang telah diterbitkan oleh perusahaan pelayaran diserahkan (surrendered—juga disebut endorsement atau telex release oleh perusahaan pelayaran untuk memastikan kargo memang milik penerima) dan diminta ke perusahaan kargo untuk dikirim melalui FAX ke penerima di Jepang, bukan melalui pos.

Implementasi Pemrosesan Retur dalam Sistem Manajemen Produksi

Di industri suku cadang otomotif Indonesia, penjualan bersamaan dengan pengiriman adalah hal biasa, sehingga pemrosesan pengiriman otomatis menyelesaikan pemrosesan penjualan. Saat retur, pengiriman pengganti yang disebut Tukar Guling sering terjadi. Secara sistematis, ini dilakukan dengan memasukkan pesanan retur (Return Sales Order Entry) dan pengiriman retur (Return Shipping Entry) setelah penutupan bulanan, yang menghasilkan penerbitan invoice negatif, pengiriman negatif (penerimaan retur), dan pencatatan penjualan negatif. Cara Implementasi Pemrosesan Pengembalian dalam Sistem Pengelolaan Produksi Di Indonesia, pemrosesan pengembalian biasanya dilakukan dengan metode Tukar Guling, yaitu mengirimkan barang pengganti tanpa mengoreksi Delivery Note atau Invoice asli. 続きを見る

Mengenalkan Mekanisme Manajemen Kode QR dengan Smartphone dalam Operasional di Indonesia

Tujuan manajemen lot adalah menjaga akurasi pelacakan lot dan manajemen stok. Prasyaratnya adalah konsistensi antara barang fisik dan sistem dengan menempelkan label barang yang diterbitkan oleh sistem ke lot dan memasukkan realisasi ke sistem dengan nomor lot sebagai kunci setiap kali barang berpindah.

Jika realisasi dicatat berdasarkan unit lokasi (proses) bukan unit lot, Anda dapat mengetahui "di mana ada berapa unit," tetapi karena unit terkecil stok adalah "lokasi," sulit untuk dengan mudah "menghitung barang fisik untuk memverifikasi kebenaran nilai teoretis."

Jika realisasi dicatat berdasarkan unit aliran lot, "berapa unit dalam lot ini" dapat diperiksa di setiap tujuan aliran. Ini sama dengan selalu memeriksa nilai teoretis stok secara keseluruhan dengan pembagian peran, dan jumlah lot ditimpa oleh jumlah realisasi proses berikutnya, sehingga semakin ke proses akhir, jumlahnya semakin akurat.

Pembaca barcode, yang juga disebut pemindai, bertugas memindai barcode dan mengambil data, cukup untuk mengurangi tenaga input manual dari keyboard dan mencegah kesalahan input.

Terminal genggam biasanya merujuk pada tipe yang mengembalikan data yang diambil ke sistem bisnis PC secara batch, mengumpulkan realisasi dengan terminal genggam terhadap instruksi yang dibuat sebelumnya.

Berbeda dengan terminal genggam batch, model dengan OS seperti Android atau Windows CE disebut terminal genggam nirkabel, bertujuan untuk mengirim informasi barcode yang dipindai secara nirkabel dan memprosesnya secara real-time.

Ada kasus di mana realisasi diperoleh dengan terminal genggam berdasarkan instruksi yang diterbitkan dari sistem manajemen produksi, memeriksa apakah barang fisik dipindai sesuai instruksi sebelum diintegrasikan sebagai realisasi ke sistem utama, dan metode di mana realisasi yang diperoleh dengan memindai barang fisik tanpa instruksi dicatat ke sistem utama.

■Mencatat realisasi terhadap instruksi dan mencerminkannya ke sistem utama

- Penerimaan: Dari area belum diperiksa ke gudang bahan

Saat lulus inspeksi, label barang ditempelkan - Pengeluaran bahan (instruksi pengeluaran): Dari gudang bahan ke lokasi produksi

- Pengembalian bahan: Dari lokasi produksi ke gudang bahan

- Penerimaan produk: Dari lokasi produksi ke gudang produk

Saat lulus inspeksi, label barang ditempelkan - Pengiriman (daftar picking): Dari gudang produk ke area pengiriman

- Pembuangan: Dari gudang ke area pembuangan

- Inventaris fisik (daftar inventaris): Gudang

■Mencerminkan realisasi tanpa instruksi ke sistem utama

- Perpindahan rak: Dari rak ke rak

-

-

Mengenalkan Mekanisme Pengelolaan Kode QR dengan Smartphone pada Pekerjaan di Indonesia

Pengumpulan data melalui pembacaan barcode atau QR telah dilakukan dalam pengembangan dan pengenalan sistem bisnis selama ini. Namun, dalam beberapa tahun terakhir, kami merekomendasikan pengelolaan kode QR menggunakan smartphone kepada pelanggan yang mempertimbangkan pengenalan terminal di lokasi produksi atau gudang.

続きを見る

Daftar Picking untuk Memverifikasi Informasi Lot Item pada Label Barang saat Pengiriman

Dalam operasional pengiriman, barang yang akan dikirim pada hari itu biasanya diambil sekaligus dari gudang dan ditumpuk di area pengiriman. Daftar picking yang menggabungkan semua unit kerja pengiriman ke dalam satu lembar diverifikasi terhadap barang fisik. Daftar Picking List untuk Memverifikasi Informasi Item dan Lot pada Label Barang Fisik saat Pengiriman Dalam industri manufaktur di Indonesia, daftar picking list adalah kumpulan baris rincian item dan lot dari daftar instruksi pengiriman yang telah terdaftar, yang dikelompokkan berdasarkan unit pengiriman. Ini digunakan untuk memverifikasi apakah barang fisik sesuai dengan item dan lot yang terdaftar saat pendaftaran pesanan. Oleh karena itu, picking list terdiri dari nomor instruksi pengiriman (header) dan nomor lot item (rincian), yang digunakan untuk mencatat hasil pengiriman. 続きを見る

Dalam fungsi pengiriman manajemen penjualan, instruksi pengiriman yang terkait dengan informasi pesanan dimasukkan, dan detail instruksi pengiriman yang dikelompokkan berdasarkan unit penyortiran menjadi daftar picking. Misalnya, untuk ekspor ke Jepang hari ini, nomor daftar picking diberikan ke produk yang akan dimuat ke dalam kontainer 40 kaki, daftar picking dibuat, produk yang ditempatkan di area pengiriman dipindai untuk verifikasi, dan jika hasil verifikasi OK, registrasi pengiriman selesai dieksekusi.

Baris detail dari registrasi pesanan hingga instruksi pengiriman dan pencatatan realisasi pengiriman melalui picking diregistrasi berdasarkan unit item (lot). Namun, saat memuat ke truk atau kontainer, beberapa item digabungkan ke dalam unit kemasan untuk mencegah kerusakan selama pengemasan, dan daftar kemasan diserahkan ke perusahaan pelayaran sebagai Packing List.

Saran untuk Perusahaan Jepang di Indonesia yang Kesulitan dengan Sistem Manajemen Produksi

Ketika mendengar keluhan dari perusahaan manufaktur Jepang di Indonesia tentang kesulitan dalam manajemen produksi, masalahnya sering kali bermuara pada ‘tidak terlihat, tidak sesuai, tidak terhubung’: aliran barang dalam proses bisnis tidak terlihat terkait dengan pengiriman mana, mencoba menyesuaikan bisnis dengan sistem yang tidak sesuai menyebabkan banyak pengelolaan Excel, dan alur kerja antar departemen atau bagian tidak terhubung sehingga banyak penyesuaian sia-sia di luar sistem. Saran untuk Perusahaan Jepang di Indonesia yang Mengalami Kesulitan dengan Sistem Pengelolaan Produksi Semua pekerjaan internal perusahaan pada dasarnya terkait dengan sumber masuknya uang perusahaan, yaitu penjualan, dan sumber keluarnya uang, yaitu pembelian. Akibat adanya tiga masalah—status saat ini tidak terlihat, angka tidak sesuai, dan proses sebelum dan sesudah tidak terhubung—tidak hanya efisiensi kerja menurun, tetapi juga kesadaran karyawan terhadap biaya penjualan ikut menurun. 続きを見る

Bisnis perusahaan ditentukan oleh apa yang ditawarkan untuk memenuhi kebutuhan pasar, cara berinteraksi dengan pelanggan dan pemasok untuk bisnis tersebut, dan cara staf internal berhubungan menentukan metode kerja internal. Semua kerja internal terkait dengan sumber masuknya uang perusahaan yaitu penjualan (pengiriman) dan sumber keluarnya uang yaitu pembelian.

Aktivitas ekonomi adalah akumulasi tindakan menambahkan nilai tambah pada barang atau jasa dalam rantai pasok. Tindakan yang hanya menyerap uang dari rantai pasok tanpa menciptakan nilai tambah tidak dapat disebut aktivitas ekonomi.

Di lingkungan seperti Indonesia, di mana keputusan internal sering kali dipaksakan oleh niat politik individu atau departemen, dan kebiasaan perdagangan dengan pelanggan, pemasok, atau subkontraktor menjadi rumit karena kendala rantai pasok, metode kerja internal cenderung diwarnai oleh budaya unik. Akibatnya, setiap pihak terkait mencari cara yang paling mudah bagi mereka, menghasilkan kumpulan optimalisasi parsial.

Excel menjadi alat perbaikan yang berharga untuk menghubungkan optimalisasi parsial ini. Tidak ada cara lain selain merangkum kebutuhan penting dari metode kerja yang terbentuk oleh budaya internal unik ini dan mengimplementasikannya secara sistematis dengan sabar, sambil mempertimbangkan perasaan staf Indonesia agar "hasil dari sistem terlihat melalui proses apa yang telah dilalui."

Kemungkinan Internalisasi Sistem IT untuk Mewujudkan Perbaikan Bisnis di Indonesia

Saat perusahaan manufaktur Jepang di Indonesia mempertimbangkan pembangunan sistem IT, kelemahan outsourcing adalah sulitnya menyesuaikan dengan perubahan alur bisnis akibat perubahan lingkungan, kurangnya talenta IT di dalam perusahaan untuk internalisasi, dan sistem yang dikembangkan oleh teknisi IT spesialis cenderung bergantung pada individu—masalah outsourcing dan internalisasi. Kemungkinan Internalisasi Sistem IT untuk Mewujudkan Perbaikan Bisnis di Indonesia Seiring dengan semakin canggihnya fungsi yang ditawarkan oleh Kintone atau AppSheet, era di mana sistem bisnis dapat dibuat secara internal di Indonesia pun mulai tiba. Saya berpendapat bahwa reformasi bisnis yang esensial melalui IT lebih menguntungkan dilakukan secara internal dibandingkan dengan outsourcing. 続きを見る

Ideal perbaikan bisnis melalui sistem IT di Indonesia adalah "sesuatu yang dapat disesuaikan secara fleksibel dengan perubahan lingkungan seperti Excel, tidak memerlukan keterampilan IT tingkat tinggi, dan dapat dibangun dengan kekuatan staf bisnis internal." Karena alat IT yang nyaman seperti ini tidak ada sebelumnya, outsourcing menjadi неизбежен, tetapi dengan munculnya Kintone atau AppSheet, proposal realistis kini menjadi mungkin.

Sistem yang Dapat Digunakan dan Mudah Digunakan di Indonesia

- Realisasi shift malam baru tercatat keesokan paginya, menyebabkan stok negatif sehingga DO tidak dapat diterbitkan.

- Jika barang sudah sampai tetapi Invoice belum tiba, pendaftaran pembelian tidak dapat dilakukan, stok tidak tercatat, dan pengiriman tidak dapat dilakukan.

- Instruksi pengiriman mengasumsikan pengurangan stok terlebih dahulu, tetapi jika barang tidak ada, instruksi pengiriman tidak dapat diterbitkan sehari sebelumnya.

- Pesanan yang diterima tetapi belum dikirim dapat dipahami sebagai sisa pesanan, tetapi pesanan yang diterima tetapi belum diinstruksikan pengirimannya tidak dapat dipahami.

- Bahan yang langsung digunakan saat masuk dan menjadi biaya produksi tidak dapat dihitung sebagai target perhitungan biaya jika Invoice belum tiba.

- Jika koreksi masuk-keluar tidak selesai sebelum pemrosesan penutupan, inventaris fisik tidak dapat dicerminkan.

- Input realisasi atau penerbitan label barang untuk pemrosesan tidak teratur (pengeluaran bahan, pengembalian, NG, item manajemen terpisah) tidak dapat mengikuti.

- Saat ingin mengoreksi kesalahan realisasi yang ditemukan dalam inventaris fisik, jika lot telah mengalir ke pelanggan, membatalkan DO atau Invoice menyebabkan nomor Invoice atau DO baru diberikan.

-

-

Sistem yang Dapat Digunakan dan Mudah Digunakan di Indonesia

Keberhasilan proyek berarti menyelesaikan sesuai jadwal dan sistem berfungsi sesuai kebutuhan. Hasilnya adalah terciptanya sistem yang dapat digunakan di Indonesia, tetapi sistem yang mudah digunakan berarti memiliki tata letak layar yang ramah sehingga operasi yang diinginkan langsung terlihat dan mudah dipahami.

続きを見る