Pengantar.

[Yamamoto]

Jadi, hadirin, terima kasih telah meluangkan waktu dari jadwal sibuk Anda untuk bergabung dengan webinar kami hari ini! . Nama saya Yamamoto dari PT.Bahtera Hisistem Indonesia.

Webinar hari ini berjudul "Sistem pasca-Corona, digerakkan oleh medan" dan saya ingin mengusulkan pendekatan manajemen produksi setelah epidemi Corona yang berhasil menggabungkan sistem kanban tipe-tarik, yang baik dalam menyesuaikan produksi di tempat, dan push-type scheduler, yang mengeluarkan instruksi produksi berdasarkan permintaan.

Webinar ini dimaksudkan sebagai sesi studi untuk kedua belah pihak, dan kami ingin melanjutkan seri ini di masa depan, dan kami akan senang mendengar pendapat jujur Anda tentang hal-hal yang secara sistematis mungkin, tetapi tidak mungkin di lapangan.

Jika Anda memiliki pertanyaan, silakan kirim pesan kepada kami menggunakan tombol T&J dan kami akan dengan senang hati menjawabnya di akhir.

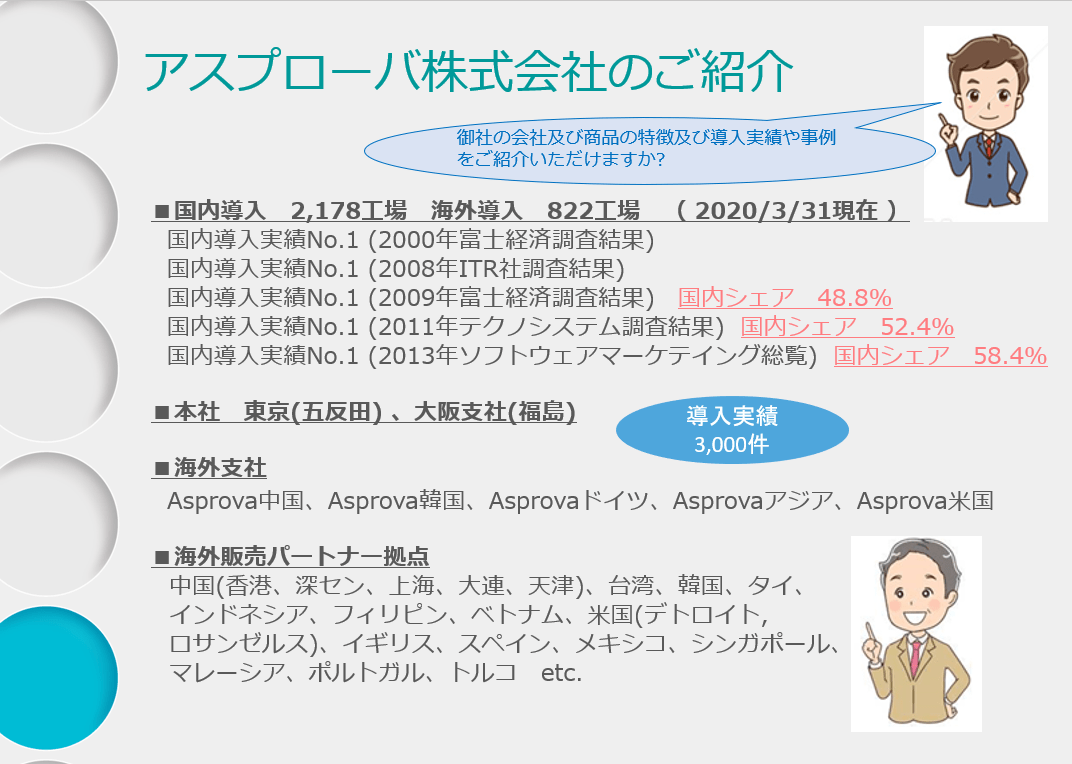

Memperkenalkan Asprova Corporation

[Yamamoto]

[Yamamoto]

Pembicara hari ini, Tn. Kamimura dari Asprova, maukah Anda memberi kami pengantar singkat tentang perusahaan Anda?

[Kamimura]

Ya, saya tinggal di Jepang, tetapi biasanya sebulan sekali atau lebih di Indonesia, Thailand, Vietnam, saya biasa bepergian ke Malaysia, Singapura dan negara-negara Asia lainnya untuk urusan bisnis, tapi sekarang saya sedang teleworking. Saya bekerja dari rumah dan saya senang bergabung dengan webinar dari rumah hari ini. Sekarang, tentang perusahaan kami ....

Introduction of PT.BAHTERA HISISTEM INDONESIA

[Kamimura]

Tn. Yamamoto dari Bahtera, perkenalkan perusahaan Anda kepada kami.

[Yamamoto]

Perusahaan kami adalah perusahaan sistem manufaktur di Bekasi yang melakukan sistem manajemen produksi, sistem MES dan penerapan IoT untuk industri manufaktur.

Saya sendiri telah bekerja pada sistem di Indonesia selama lebih dari 16 tahun dan memiliki lebih dari 10 tahun pengalaman dalam mengimplementasikan penjadwal produksi-Asprova pada khususnya.

Saat ini, saya menggunakan alat pengembangan kami sendiri yang disebut Hanafirst untuk mengembangkan sistem manajemen eksekusi yang bekerja dengan Asprova.

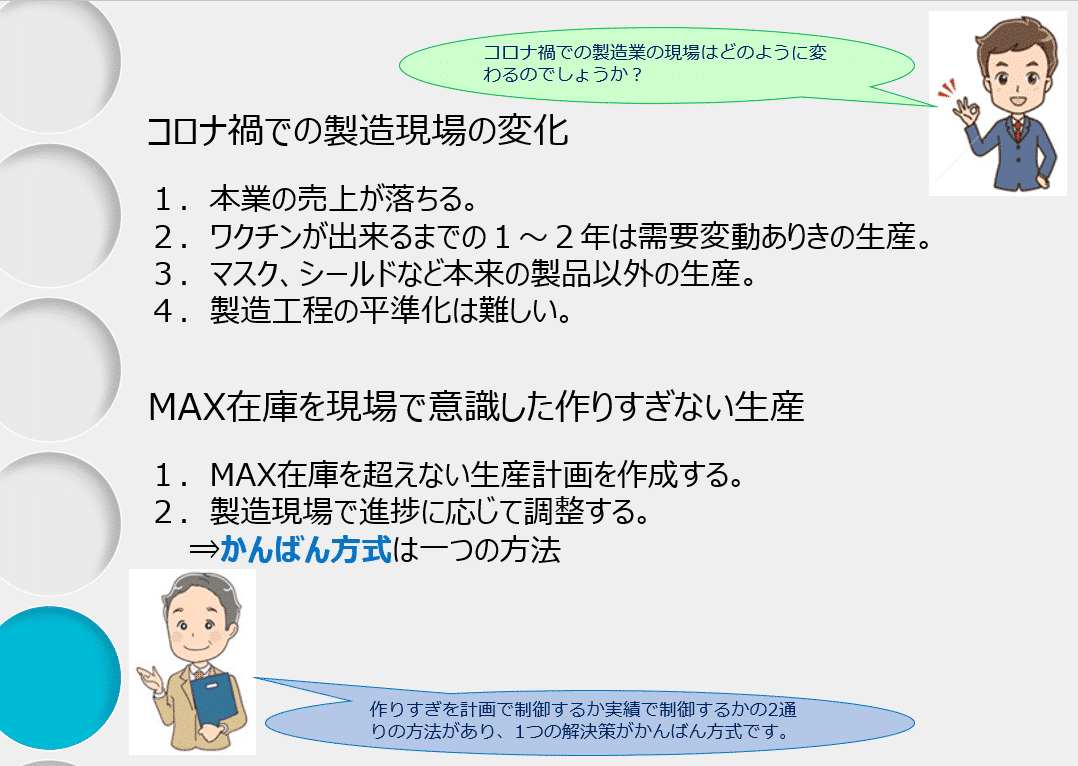

Perubahan pada lantai produksi sebagai hasil pandemi Corona

[Kamimura]

[Kamimura]

Jadi, Tuan Yamamoto, bagaimana menurut Anda tempat pembuatan pandemi corona berubah?

[Yamamoto]

Jumlah mobil yang diproduksi di Indonesia pada bulan April turun sebanyak 80% dibandingkan bulan yang sama tahun lalu, dan itu akan memakan waktu satu atau dua tahun bagi negara untuk memproduksi vaksin coronavirus, yang akan tergantung pada permintaan yang berfluktuasi.

Juga, beberapa pabrik telah mulai memproduksi masker, perisai, respirator, dll., Berbeda dari produk aslinya, dan saya pikir standarisasi proses pembuatan menjadi lebih sulit.

Tn. Kamimura, dalam hal sistem, masalah baru apa yang menurut Anda muncul dengan corona vortex?

Itu benar, permintaan untuk kekurangan dan kelebihan persediaan meningkat lebih dari sebelumnya.

Jika fluktuasi permintaan dapat diprediksi sampai batas tertentu, kami mungkin dapat meresponsnya berdasarkan intuisi para ahli kami, tetapi untuk fluktuasi permintaan yang belum pernah kami alami sebelumnya, mungkin akan sulit untuk meresponsnya menggunakan ahli kami. intuisi sendiri.

Selain Corona, pasokan bahan terganggu karena bencana alam dan faktor-faktor lain, dan tampaknya setiap tahun beberapa jenis masalah muncul tidak hanya untuk perusahaan itu sendiri tetapi juga untuk pemasoknya.

Di Indonesia, banyak pabrik menggunakan sistem Kanban, yang merupakan sistem produksi Toyota, dan banyak dari pabrik ini menggunakan sistem Kanban Toyota, tetapi mungkin ada beberapa orang yang bertanggung jawab yang khawatir tentang apakah sistem Kanban bekerja sebaik itu di masa lalu.

Situasi di lantai pabrik berubah dalam beberapa hal sebagai berikut.

- Dengan perubahan permintaan yang belum pernah terjadi sebelumnya dan kebutuhan untuk menghasilkan produk baru, menjadi semakin sulit untuk menanggapi permintaan ini hanya dengan menggunakan intuisi pekerja terampil konvensional.

- Jika pekerja tidak terbiasa dengan proyek, kemajuan tidak konstan, dan diperlukan respons yang fleksibel.

- Kanban telah menjadi salah satu cara penyesuaian produksi yang paling efektif, tetapi prasyarat untuk operasinya telah dilanggar.

Ketika permintaan sangat berubah, sulit untuk menyamakan produksi bulanan, dan tipe tarik "Kanban" saja tidak dapat digunakan.

Namun, dengan instruksi produksi tipe push, jika jumlah yang diinstruksikan diproduksi tanpa syarat, masalah "kelebihan produksi" akan terjadi.

Oleh karena itu, saya berpikir bahwa sistem produksi hibrida diperlukan, yang memungkinkan instruksi produksi yang fleksibel untuk setiap proses sesuai dengan perubahan permintaan, dan yang lain yang mencegah produksi berlebih dengan menyesuaikan produksi "Kanban" sebagai operasi.

Kasus: Komatsu Seiiki

【Kamimura】

Kunci pandemi Corona adalah berbagi informasi dan kolaborasi.

Karena berbagai informasi berubah, operasi mana yang dipengaruhi oleh informasi ini dan apakah perlu segera ditangani. Saya pikir kita perlu indikator yang dapat dinilai secara obyektif, seperti

Meskipun ini bukan kasus corona vortex, kasus ini juga menunjukkan bahwa ruang lingkup respons akan meluas jika diakui awal.

Oleh karena itu, sistem yang dibutuhkan saat ini, dengan tingkat fluktuasi permintaan yang tinggi, adalah sistem yang membutuhkan pengakuan dan komunikasi awal dengan departemen terkait. Bukankah itu persyaratan?

Juga, ada berita baru-baru ini tentang kluster infeksi sekunder di pabrik makanan di Jerman dan Cina, tetapi belum ada laporan lain yang sama. Ini mungkin bukan masalah personil.

Penyesuaian di tempat yang tidak perlu harus dihindari sebanyak mungkin, bahkan di pabrik, karena langkah-langkah yang tidak perlu untuk dapat membagi tiga nektar, dan Sebagai contoh, jika suatu produk kekurangan pasokan, kami bergegas ke lokasi untuk melihat untuk bahan, atau sesuaikan rencana dengan situs berkali-kali oleh tenaga kerja dan laut. Saya pikir kita harus mengurangi apa yang kita lakukan.

Untuk alasan ini, sistem yang dapat disesuaikan tanpa pergi ke situs berubah dari yang diperlukan menjadi esensial. Sebagai contoh, selama banjir di Thailand, setiap pabrik mempromosikan penanggulangan banjir di BCP-nya.

Sebagai contoh, selama banjir di Thailand, masing-masing pabrik mengajukan banding untuk penanggulangan banjir di BCP mereka, dan bahkan di corona vortex saya percaya bahwa BCP akan diminta untuk menyajikan ukuran Corona untuk BCP.

【Poin Kasus.】

<Permintaan>

- Meningkatkan akurasi perencanaan untuk pasokan suku cadang yang dapat diandalkan ke pabrik.

- Tanggapi secara terperinci barang-barang mendesak, perubahan tanggal pengiriman, dan perubahan kuantitas.

- Hilangkan kesenjangan antara departemen pembelian, perencanaan, manufaktur, dan penjualan untuk meningkatkan efisiensi operasional.

<Latar Belakang>

- Mereka kaku dalam pendekatan mereka untuk mengekspresikan produk, perubahan jadwal pengiriman, dan jumlah yang terjadi setiap hari dan tidak sesuai dengan bisnis mereka yang sebenarnya. Ada beberapa masalah seperti.

<Tugas>

- Pengenalan input kinerja (POP) membutuhkan peningkatan akurasi perencanaan untuk menutup "celah" antara perencanaan dan produksi.

- Di departemen manufaktur mesin, kita harus berurusan dengan berbagai kendala, seperti ketersediaan mesin, kelebihan dan kekurangan staf, dan perbedaan dalam proses tergantung pada jenis pemrosesan. Itu harus diatasi.

<Efek>

- Rencana harian dan kemajuan item sekarang dapat dibagi antara departemen, dan departemen perencanaan, kontrol produksi, dan manufaktur Perusahaan sekarang dapat memeriksa kemajuan dari sudut pandang departemen penjualan, dll.

- Monitor besar dapat ditempatkan di lokasi dan dapat digunakan untuk referensi dari berbagai sudut seperti peralatan, proses, suku cadang, pesanan, dll. Dikatakan bahwa kita memiliki banyak waktu luang.

<Hasil>

-

- Kami telah menetapkan sejumlah besar persediaan pengaman untuk memastikan tidak ada kekurangan, jadi kami tidak dapat mengurangi persediaan secara drastis. Dengan mempertahankan inventaris yang konstan melalui koordinasi dan dengan mengurangi jumlah koordinasi antara orang-orang di departemen yang berbeda, masing-masing departemen memiliki kebebasan untuk Dikatakan bahwa tingkat motivasi telah meningkat.

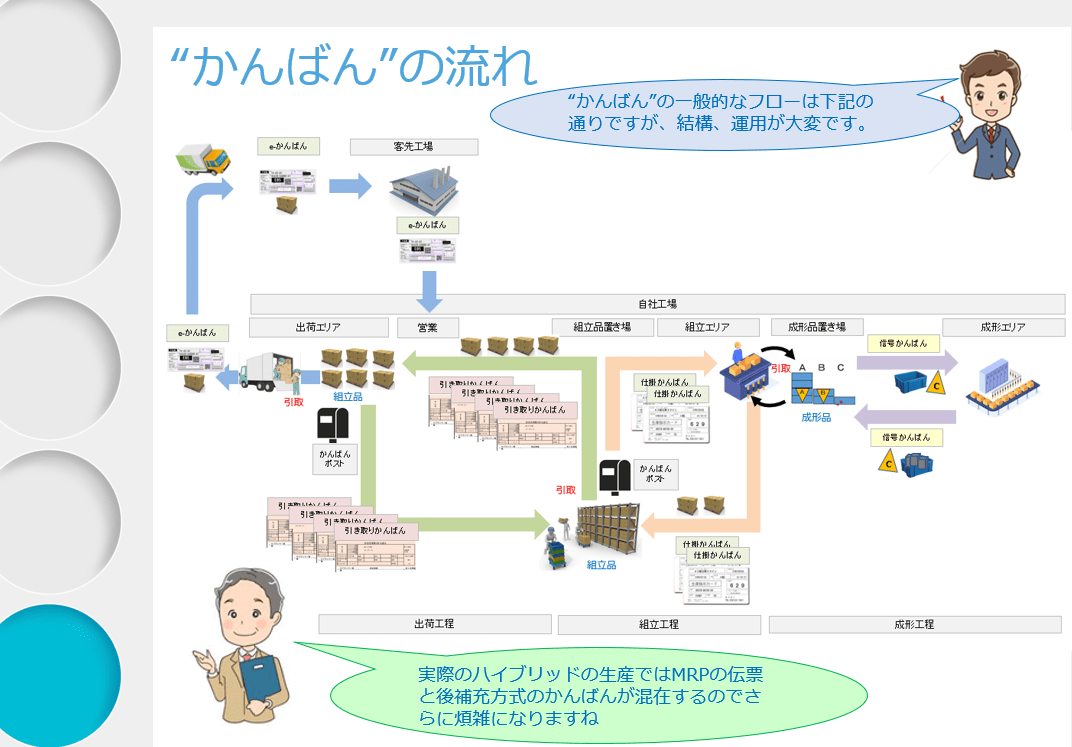

Aliran Kanban

[Yamamoto]

[Yamamoto]

Ini adalah aliran umum sistem Kanban. Kotak take-back diganti dengan kanban take-back yang dimasukkan ke dalam kotak, dan sejumlah kartu take-back disimpan di pos kanban. Kanban diganti dengan Kanban dalam proses yang dimasukkan ke dalam kotak di halaman perakitan dan kotak dikirim Setelah dibawa ke area perakitan dan mengumpulkan sejumlah Kanban yang sedang berlangsung di pos Kanban, area perakitan akan dibuka . Alurnya sebagai berikut.

Dalam banyak proses produksi seperti pencetakan, sejumlah stok perantara disimpan di area penyimpanan dan persediaan dikurangi seminimal mungkin. Ngomong-ngomong, itu adalah sinyal Kanban yang memberikan instruksi kerja untuk area cetakan.

[Kamimura]

Ini adalah aliran umum dari sistem Kanban, tetapi untuk menyesuaikan secara mandiri kekurangan barang di lokasi, perlu memiliki sistem yang memungkinkan produksi produk. Fitur dari sistem ini adalah tidak ada produksi di bawah atau kelebihan produksi.

Bahkan di pabrik yang menggunakan sistem Kanban, ketika proses front-end adalah proses cetakan atau pers, pekerjaan perakitan dan pers dalam proses back-end tidak dilakukan. Karena waktu dan ukuran lot sangat berbeda dari proses, Asprova telah dipasang di proses front-end dan digunakan untuk proses produksi. Dalam beberapa kasus, produksi dilakukan dengan instruksi kerja berbasis MRP dan hanya proses pasca dioperasikan dengan "sistem Kanban". Saya pikir ada.

Selain itu, karena ada banyak mesin cetak dan pengepres, penting untuk mempertimbangkan peralatan mana yang digunakan untuk produksi dan bagaimana mengurangi jumlah langkah. Selain itu, rencana untuk mengalokasikan peralatan yang memperhitungkan efisiensi produksi juga diperlukan, seperti apakah akan menggunakan "Kanban" atau "tumbler". Saya pikir ada beberapa aspek dari instruksi yang tidak dapat dikeluarkan.

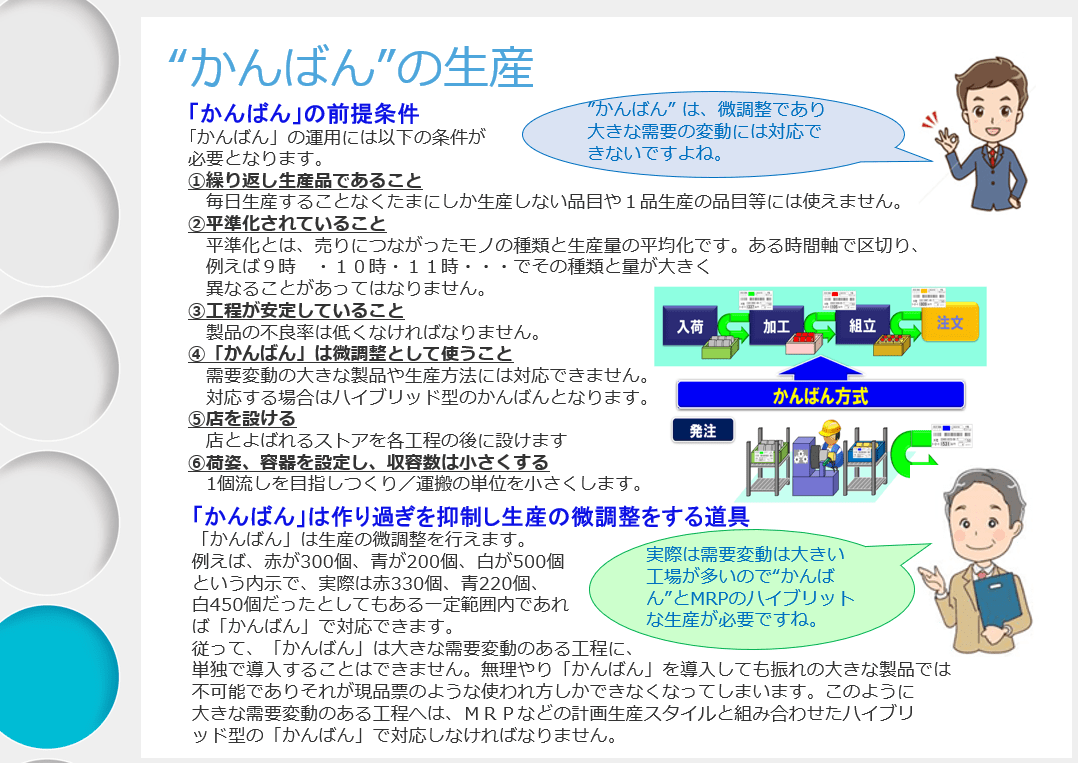

Produksi Kanban

[Yamamoto]

[Yamamoto]

Ya, metode Kanban mensyaratkan bahwa waktu kerja antara proses disamakan dan bahwa bulanan Karena jumlah unit Kanban ditentukan oleh volume produksi, fluktuasi permintaan harian diasumsikan terbatas pada fine tuning. Hei.

Oleh karena itu, itu mungkin tergantung pada pabrik, tetapi pada saat ini, ketika fluktuasi permintaan sehari-hari berubah secara signifikan karena pandemi Corona. Semakin sulit bagi kita untuk mengikuti operasi Kanban yang sama seperti sebelumnya.

[Kamimura]

Ya, ada beberapa kondisi untuk pengenalan sistem Kanban.

- Produksi berulang.

- Meratakan barang-barang produksi

- Hasil produksi yang tinggi dan stabil

- Fluktuasi permintaan rendah.

- Membangun toko di belakang setiap proses.

- Jumlah kotak harus sekecil mungkin.

Karena sistem kanban hanya menghasilkan jumlah produk yang diperlukan, jumlah kotak biasanya harus dibatasi untuk Idealnya, yang ideal adalah mengurangi jumlah potongan, dan pada akhirnya memiliki satu peralatan mengalir melalui mesin, tetapi kecepatan produksi mesin dan efisiensi kerja lantai toko harus dikurangi. Mempertimbangkan ini, ukuran kotak diatur ke sejumlah unit.

Namun, pada kenyataannya, produktivitas tidak baik dalam produksi unit kotak, sehingga bahkan jika Kanban tidak dalam proses, itu masih "Kanban". Banyak pabrik menetapkan aturan lokal, seperti memproduksi hanya setelah sejumlah "poni" diakumulasikan. Itu mungkin.

Perhitungan jumlah unit Kanban menjadi semakin sulit karena perubahan permintaan. Lebih lanjut dapat mempersulit operasi jika Anda bahkan perlu menyesuaikan jumlah unit dalam jaminan.

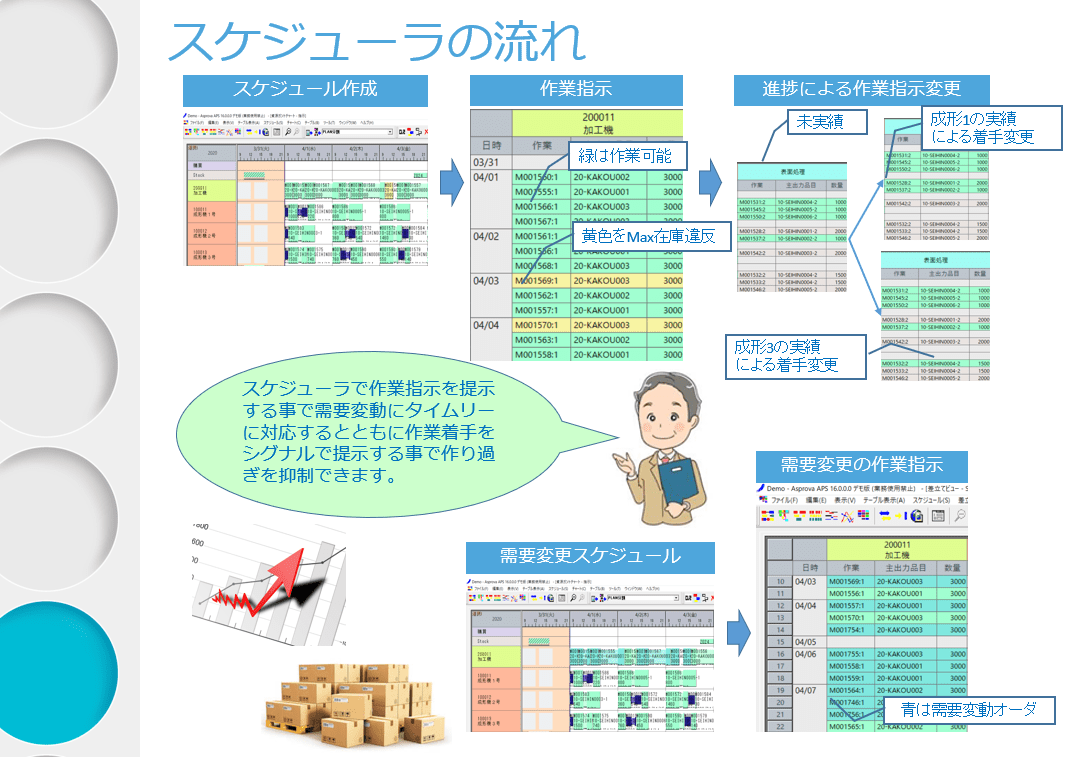

Alur Penjadwal

[Yamamoto]

[Yamamoto]

Tn. Kamimura, kita telah berbicara tentang tantangan di lokasi produksi corona vortex, tetapi dengan penjadwal Seperti apa persisnya operasi itu?

[Kamimura]

Ya, penjadwal akan mengeluarkan perintah kerja yang sesuai untuk memenuhi permintaan, serta menyelesaikan pekerjaan dalam proses sebelumnya. Pekerjaan dalam proses ditunjukkan dengan warna hijau untuk menunjukkan bahwa proses siap untuk dimulai.

Selain itu, warna kuning ditampilkan pada karya yang melebihi stok maksimum untuk menghentikan proses, yang sama dengan sistem Kanban. Selain itu, sistem ini memungkinkan kami untuk menyesuaikan waktu produksi di lokasi.

Selain itu, status proses front-end dan back-end diberi sinyal sehingga kita dapat mengetahui terlebih dahulu apa yang harus diproduksi selanjutnya, yang memungkinkan kita untuk menyesuaikan waktu produksi pada tahap awal. persiapan dan produksi batch juga akan diperluas.

Selain itu, kami juga dapat mentransfer peralatan sesuai dengan perubahan permintaan dan mengubah urutan pekerjaan tergantung pada status pengiriman material secara tepat waktu.

Dalam sistem Kanban, jumlah lembar Kanban sering disesuaikan berdasarkan permintaan bulanan, tetapi sepertinya penjadwal dengan fungsi MRP akan dapat menghitung jumlah unit Kanban sesuai dengan perubahan permintaan?

Ya, adalah mungkin untuk menghitung jumlah lembar Kanban bahkan dengan Asprova jika Anda dapat menyamakan permintaan secara bulanan. Namun, Kanban tidak dapat menanggapi fluktuasi permintaan sehari-hari atau untuk menilai dampak dari fluktuasi permintaan di setiap departemen. Ini bisa sulit.

Selain itu, beberapa pabrik memiliki beberapa kanban dalam-proses, kanban ambil-kembali, perintah kerja MRP, dll. Beberapa aspek sistem mungkin lebih kompleks karena beroperasi dengan instruksi.

Operasi penjadwal dengan selembar instruksi dan secara otomatis menghapus Kanban dalam situasi proses sebelumnya dan selanjutnya. Ini bisa menjadi operasi sederhana jika instruksi juga dapat dikelola.

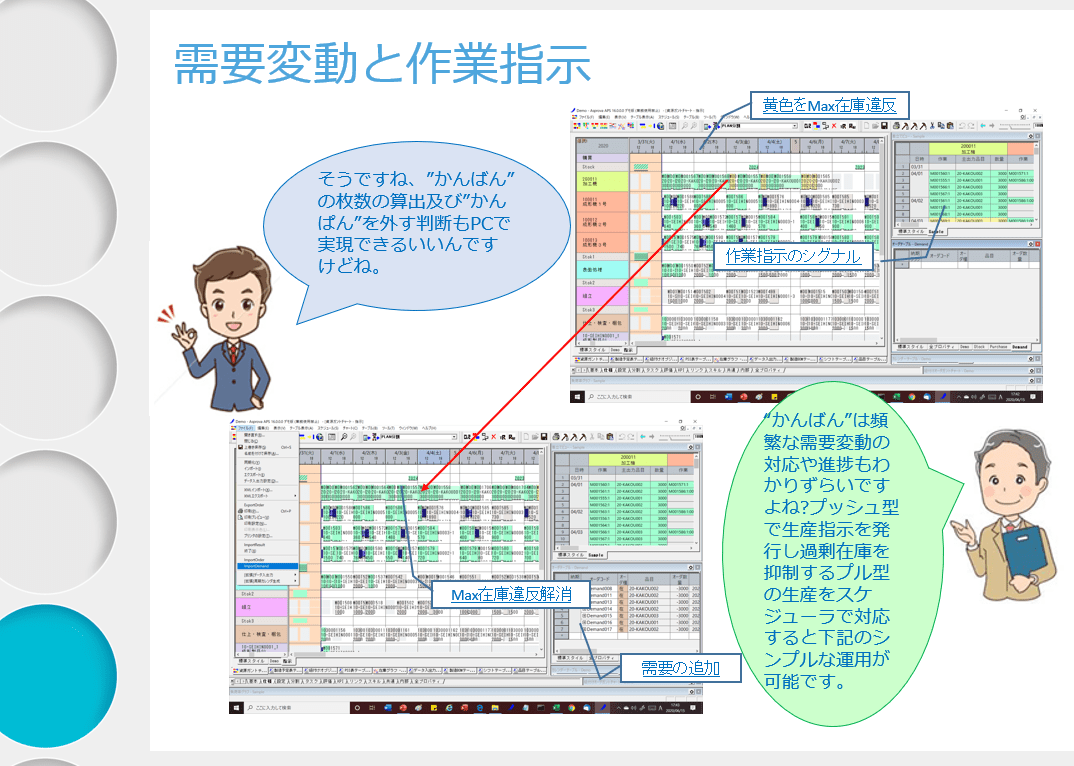

Permintaan fluktuasi dan perintah kerja (demonstrasi)

[Yamamoto]

[Yamamoto]

Apa yang terjadi pada penjadwal ketika permintaan berubah?

[Kamimura]

Ya, sistem akan secara otomatis menyesuaikan jumlah pesanan kerja jika ada perbedaan sederhana dalam jumlah pengiriman dalam menanggapi fluktuasi permintaan.

Misalnya, jika permintaan meningkat, perintah kerja tambahan ditambahkan, dan perintah kerja tambahan meningkatkan beban pada peralatan dan membuatnya mulai bekerja. Jika tanggal ditunda, pekerjaan yang dulu dihentikan oleh inventaris Max akan berwarna hijau dan dapat dimulai. Penjadwal akan memperbarui semua informasi yang relevan, seperti

Penjadwal beroperasi dengan satu set instruksi, sehingga semua informasi terkonsentrasi dalam satu set instruksi dan informasi disimpan di satu tempat. Manajemen dapat dipusatkan.

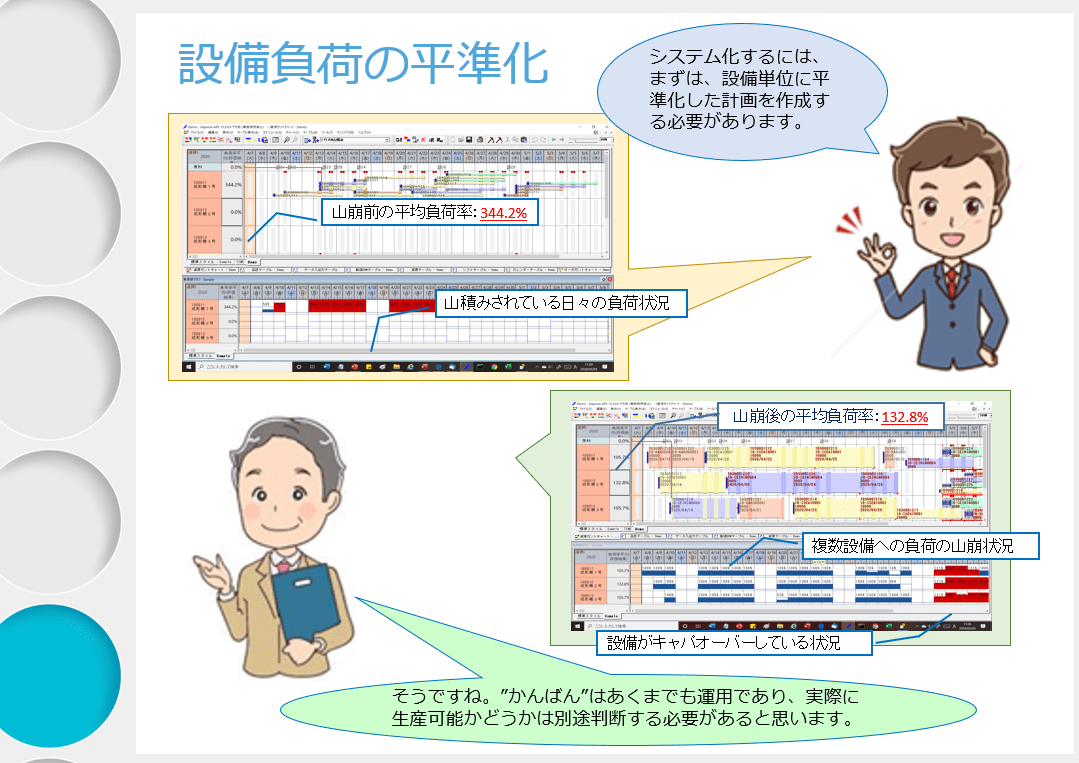

Meratakan beban peralatan (demonstrasi)

[Yamamoto]

[Yamamoto]

Saya pikir keuntungan terbesar dari Asprova adalah meratakan beban peralatan dan mengalokasikan pekerjaan untuknya, tetapi Jadi sistem Kanban tidak bisa mengatasinya.

[Kamimura]

Karena sistem Kanban adalah metode operasi di lapangan, apakah itu benar-benar dapat diproduksi di muka atau tidak adalah masalah lain. Ngomong-ngomong, Anda harus membuat keputusan, dan saya pikir penjadwal dapat memenuhi peran itu. Faktanya, kita dapat melihat apakah produksi sedang turun di antara proses di pabrik di mana Asprova telah dilaksanakan.

Faktanya, penting untuk mengetahui apakah produksi di antara proses sedang disamakan atau tidak di pabrik tempat Asprova dipasang, dan apakah kapasitas fasilitas digunakan atau tidak. sebelum mengoperasikan Kanban untuk menentukan apakah ada cukup atau tidak perlu lembur. Ada juga contoh penjadwalan di Asprova.

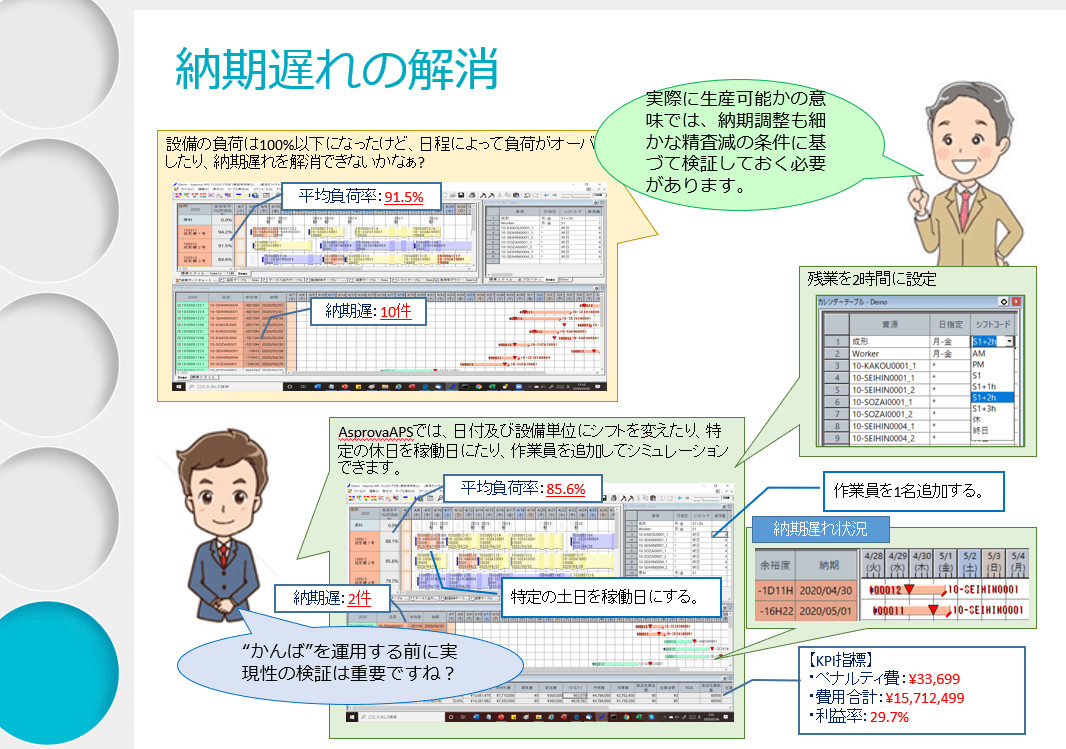

Hilangkan keterlambatan pengiriman (demonstrasi)

[Yamamoto]

[Yamamoto]

Saya mengerti, saya tidak begitu yakin tentang kelayakan sistem Kanban, tetapi saya tidak begitu yakin tentang lokasi pabrik yang sebenarnya. Jadi Anda mengatakan verifikasi itu penting?

[Kamimura]

Setelah beroperasi, sistem akan beroperasi secara mandiri menggunakan sistem Kanban, sehingga produksi dapat dilakukan tanpa penundaan terlebih dahulu untuk memenuhi permintaan. Untuk melihat apakah mungkin, Anda harus menggunakan penjadwal untuk mengatur kondisi dan kemudian mensimulasikan Ada.

Seperti yang saya sebutkan di bab sebelumnya, dalam proses di mana ada puluhan mesin cetak dan mesin cetak, ada banyak cetakan, jig, dan pekerja. Ada banyak kendala peralatan, seperti berikut ini, dan rencana untuk mengalokasikan peralatan juga diperlukan.

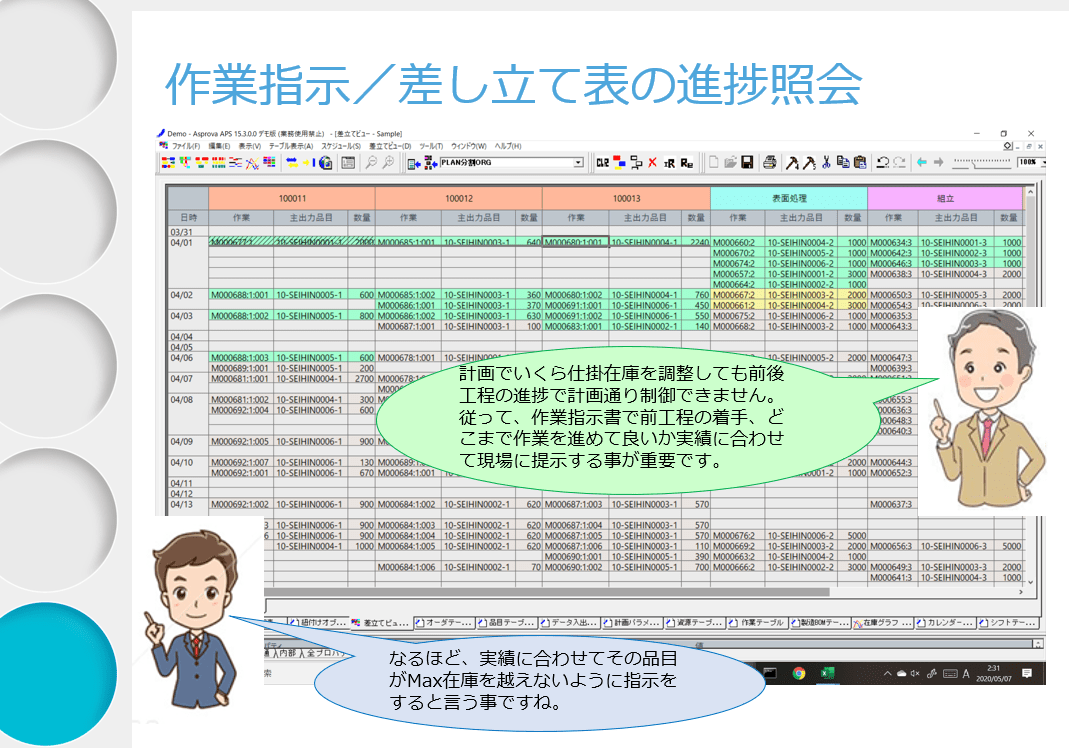

Instruksi Kerja / Instruksi Bill of Material (Demonstrasi)

[Kamimura]

[Kamimura]

Hijau menunjukkan bahwa proses sebelumnya selesai, kuning menunjukkan bahwa stok telah terlampaui dan tertunda, dan abu-abu menunjukkan bahwa proses sebelumnya belum selesai. Seperti dalam kasus "mulai bekerja," kami mengoordinasikan awal kerja sambil memeriksa kemajuan proses sebelumnya dan proses selanjutnya. Kamu bisa melakukan ini.

Tidak peduli berapa banyak persediaan barang dalam proses yang disesuaikan dalam rencana, jika ada keterlambatan dalam kemajuan proses sebelumnya dan selanjutnya, itu tidak dapat dikendalikan sesuai rencana.

Oleh karena itu, instruksi kerja digunakan untuk menunjukkan ke lokasi kerja awal dari proses sebelumnya dan sejauh mana pekerjaan dapat dilakukan sesuai dengan hasil aktual.

Saya mengerti, jadi Anda memberikan instruksi untuk memastikan bahwa item tersebut tidak melebihi persediaan maksimum Anda berdasarkan kinerja aktual.

[Kamimura]

Ya, tetapi juga, seperti yang saya sebutkan sebelumnya, Anda dapat menanyakan tentang pekerjaan yang dapat dilakukan dalam proses Anda setelah menyelesaikan proses sebelumnya. Manakah dari aturan lokal di "Kanban" yang akan diproduksi bersama (tetap di pos Kanban) Sebelum Kanban diaktifkan, Anda dapat memutuskan pada tahap penyelesaian proses sebelumnya apakah Anda ingin membuat keputusan tentang jumlah lembaran yang akan diproduksi (jumlah keping Kanban) atau tidak.

Seperti disebutkan dalam studi kasus, deteksi awal proses memungkinkan kita untuk mempersiapkan terlebih dahulu (mempromosikan pengaturan eksternal), untuk mengatur pekerjaan, dan untuk membuat keputusan tentang pekerjaan yang harus dilakukan. dan efisien.

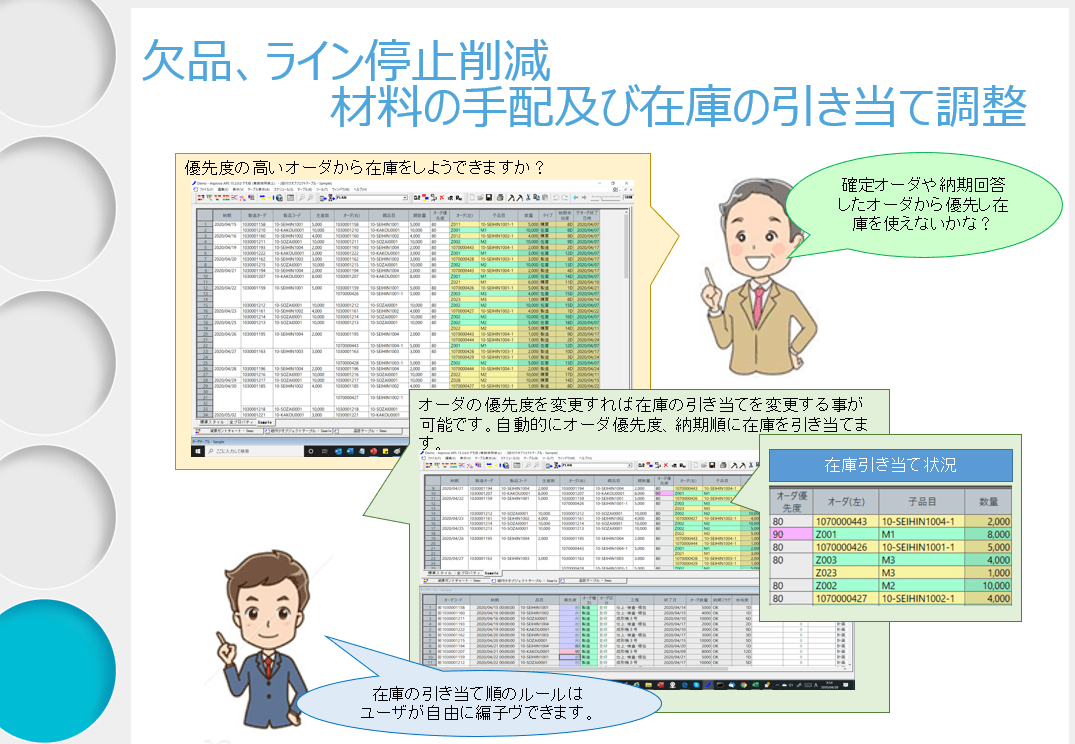

Mengurangi kekurangan dan penghentian jalur, mengatur bahan-bahan dan menyesuaikan cadangan inventaris (demonstrasi)

【Yamamoto】

Kami telah berbicara tentang produksi hingga saat ini, tetapi dalam studi kasus di awal artikel ini, kami membahas pentingnya berbagi informasi dan Kolaborasi '' dan 'Kemampuan untuk secara objektif menentukan operasi mana yang dipengaruhi oleh informasi dan apakah mereka perlu untuk ditangani segera. 'Kita perlu indikator', tetapi ketika fluktuasi permintaan menyebabkan kekurangan bahan, bahkan jika 'kanban' muncul, itu akan menyebabkan Anda tidak dapat berproduksi.

[Kamimura]

Ya, jika tanggal pengiriman berubah karena permintaan yang berfluktuasi, undian dengan inventaris material juga perlu diubah.

Jika Anda menggunakan inventaris pada item kilat, operasi lain akan terpengaruh, tetapi operasi mana yang akan terpengaruh dan memiliki masalah. Penting untuk membuat keputusan tepat waktu apakah akan

Penting juga untuk merefleksikan aturan masing-masing pabrik, seperti tidak mentransfer material dari pelanggan penting ke pesanan ekspres. Menjadi.

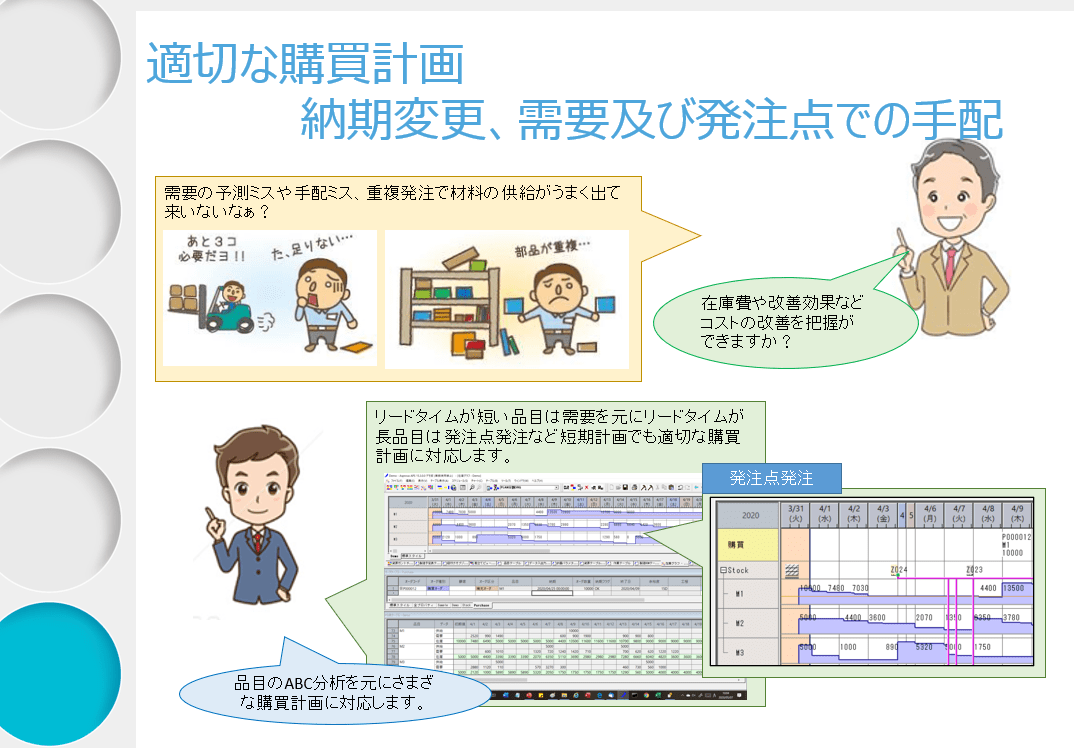

Rencana pembelian yang tepat, perubahan pengiriman, dan pengaturan pada titik permintaan dan pesanan (demonstrasi)

【Yamamoto】

Ada berbagai kondisi untuk kutipan materi, yang juga sulit dikelola dengan Kanban saja. Baik.

Juga, karena perencanaan setumpuk lead time tetap dalam MRP manajemen produksi, waktu produksi yang sebenarnya. Sangat sulit untuk sumber bahan untuk jenis produk yang sama, sehingga penjadwal diperlukan.

Sekarang, ketika permintaan berubah, bahan tidak hanya harus dialokasikan, tetapi pembelian juga berubah setiap hari. Bagaimana cara penjadwal menangani perbedaan dalam metode pemesanan untuk waktu tunggu yang berbeda?

[Kamimura]

Ya, kekurangan pembelian secara otomatis dihasilkan oleh MRP, sehingga item mana yang dipesan dan kapan Anda dapat menentukan apakah perlu.

Dalam hal pembelian berlebihan, Anda dapat memutuskan apakah akan mengubah kuantitas atau tidak dengan menampilkan informasi inventaris pada akhir periode pada pesanan pembelian. Dimungkinkan juga untuk menampilkan daftar pembelian berlebihan. Selain itu, jika Anda menghapus bendera pembelian yang telah dipesan, Anda dapat menghitung ulang dengan Asprova dan menghilangkan pembelian berlebih. Dimungkinkan juga untuk membeli barang dengan lead time pendek.

Selain itu, untuk barang-barang dengan waktu tunggu pembelian yang singkat, penjadwal dapat mengubah MRP berdasarkan permintaan untuk merencanakan pembelian. tetapi jenis bahan yang memiliki waktu tunggu yang lama dan menyimpan stok di gudang. Buat rencana pembelian pada titik pemesanan di mana penjadwal akan melakukan pemesanan pada saat persediaan di bawah MIN. Ini.

Kesimpulan

Itu saja untuk presentasi, tetapi jika Anda memiliki pertanyaan, silakan klik tombol T&J dan kirimkan pesan kepada kami. Bisakah saya memilikinya?

Kami akan mengirimkan Anda tautan ke survei nanti, dan kami akan menghargai jika Anda dapat membantu kami.

Dengan itu, kita akan menyimpulkan webinar hari ini dengan yang ini. Terima kasih banyak.