ビールゲームの目的は、購買リードタイム4週間、製造リードタイム4週間のサプライチェーンの中で、発注と製造指示という意思決定を行う上で、在庫コストと機会損失コスト(受注残)の削減の重要性を認識することです。

-

-

インドネシアの生産管理システム

インドネシアの市場環境は製品寿命の短命化による多品種少量生産、需要変動、人件費上昇、非日系企業との競争など益々厳しくなっており、生産管理システムの導入やIoTによる設備の稼働管理など、生産性向上によるコスト削減を目標としたDX化が推進されています。

続きを見る

ビールゲームの概要

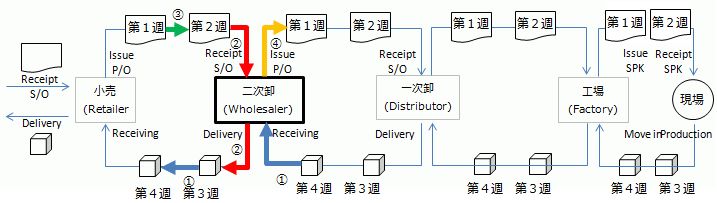

工場は見込み生産(Make To Stock)ですが、欠品の場合は製造指図から製品入庫まで4週間の製造リードタイムかかり、卸(小売)は在庫から出荷しますが、欠品の場合は工場(卸)への発注から入荷まで4週間の購買リードタイムがかかります。

つまりサプライチェーンの中で在庫ゼロの場合には、小売で発行したPOは16週間で製品として入荷することになります。

ビールゲームのサプライチェーンの中では、1品目1納品先という非常にシンプルな想定であるにもかかわらず、拠点間で需要が見えていないと在庫変動が激しくなります。

ましてや現実には複数品目を複数取引先から仕入れるのが普通なので、人間によるマニュアル管理が難しい事を問題提起しているゲームです。

生産スケジューラーの目的は生産拠点内の全体最適化ですが、サプライチェーン管理システム(SCM)の目的はサプライチェーン内の全体最適化です。

サプライチェーンの中で発生する業務

サプライチェーン間を動く情報とモノの流れの中で、受注⇒発注(製造指図)⇒入荷⇒出荷を行い、この中では発注時(製造指図時)にのみ意思決定が働く余地があります。

つまり自拠点の最適化を考える場合は、いくつ発注するか(製造するか)が勝負であり、これが購買計画(生産計画)が重要である理由です。

- 販売業務

移動:得意先から前週に発行された注文書を2週目開始マスへ移動

注文書を見る:得意先からの注文書の受領

出庫:得意先への出荷

移動:得意先へ前週に出荷した未着品を4週目開始マスへ移動 - 購買業務

注文する:仕入先への発注書を発行(意思決定余地あり)

入庫:仕入先からの入荷 - 製造業務

移動:工場から前週に発行された製造指図を2週目開始マスへ移動

製造指図を見る:工場からの製造指図の受領

出庫:工場への出荷

移動:工場へ前週に出荷した未着品を4週目開始マスへ移動

製造指図を発行:現場への製造指図を発行(意思決定余地あり)

入庫:現場からの入荷

よってビールゲーム運営上、役割ごとに分担する業務内容が異なります。

- 工場:販売業務と製造業務

- 一次卸:購買業務と販売業務

- 二次卸:販売業務と購買業務

- 小売店:購買業務

二次卸の業務

上記の受発注業務を二次卸の場合は以下の手順で行ないます。

- 一次卸からの入荷

- 小売店への未着品を4週目開始マスへ移動

- 小売店から注文書を受領

- 小売店への出荷

- 小売店からの注文書を2週目開始マスへ移動

- 一次卸への発注書を発行

小売店の業務

末端下流である小売店には下流に得意先がないので、ゲーム運営上一番作業が少ないことになります。

- 二次卸からの入荷

- 消費者から注文カードを受領

- 消費者への販売

- 二次卸への発注書を発行

工場の業務

末端上流である工場には上流に取引先がないので、ゲーム運営上工場担当者が一番作業が多いことになります。

- 現場からの製品を入庫

- 現場からの製品を4週目開始マスへ移動

- 一次卸への未着品を2週目開始マスへ移動

- 一次卸からの注文書を受領

- 一次卸への出荷

- 現場は工場からの製造指示受領

- 現場は工場への出荷

- 一次卸からの注文書を2週目開始マスへ移動

- 現場への製造指図を発行

購買計画と生産計画

唯一意思決定余地があるのが、発注書発行時と製造指図発行時であり、ここでは「今週何個発注(製造)するか」の計画を立てる必要があります。

- 購買L/T(製造L/T)が1週=今週発注分(製造指図発行分)は翌週入荷

- 発注残(発行済製造指図)も翌週入荷

という条件なら、翌週の予測受注数量さえ正しければ、以下がバランスするよう今週発注数量を決めれば、理論上は在庫コストゼロになります。

- (翌週予測受注数量+受注残)=(今週発注数量+在庫数量+発注残)

但し現実には以下の理由でうまくいきません。

- 予測受注数量がはずれる

- 発注残は「配送中+欠品数量」であり、欠品数量は「発注済数量-入荷済数量-配送中」

- 欠品数量の入荷時期は4週先までしか読めない

じゃあ自分が自拠点の最適化を考えるとしたら以下が思いつきますが、たぶんゲーム進行中の短い制限時間の中では無理だと思います・・・

- 来週の受注数量を市況から正確に予測する

- 翌週、翌々週の入荷数量が少なければ発注数量を増やし機会損失期間を短くする

- 翌週、翌々週の入荷数量が多ければ発注数量を少なくして在庫期間を短くする

ビールゲーム終了後の反省

まず入荷からスタートすることにとまどう。あぁ、In-Transit(積送品)2週目というのは4週間前にP/O(発注書)発行したという前提なのね・・・

P/Oを発行すると最短4週間でReceiving(入荷)される予定ですが、卸で工場からの入荷遅れのため欠品が発生した場合、発行したP/Oが卸で受注残として溜め込まれます。

受注残分をリカバーするために多めにP/Oを発行したくなるのが人情ですが、理論上は受注数量の累計分しか出荷はしないわけですから、多めに発注することは受注残を早く減らす効果がある一方で在庫を増やす要因になります。

だから受注残が発生した場合は、多めに前倒しに発注して次週以降の発注量を減らしていく戦略がよかったかもしれません。

工場の場合、顧客が土曜営業で自社が土日休みのケースでは、内示を日ばらしする際に土曜1日分の製造数量を稼働日5日で割って平準化生産することにより納期遅れ(受注残)を防ぎます。

平準化する理由は工場のキャパが有限能力だからですが、今回はキャパが無限能力なので、工場で受注残が発生したら

- 受注残+翌週以降の予測受注数量

の製造指図を出し、受注残解消の予測が出来た時点で生産調整を行なうのがベターかもしれません。

上流の上流(工場)の様子を見ることの意義は、たぶん教科書的には「全体最適化を考えるために必要」ということかと思いますが、それ以前に自拠点の最適化すら難しい状況です。

また噂が尾ひれを付けて大きくなるブルウィップ効果は拠点担当者の性格によるところが大きいと思います。だから末端下流工程である小売担当者はあわてん坊さんのほうがより大きなブルウィップ効果が期待できたかもしれません。