インドネシアは市場の需要変動に対応できる生産計画作成のために生産スケジューラを導入する日系製造業社が増えてきましたが、在庫が必要な理由、在庫がコストである理由、機会損失と在庫過多のトレードオフの関係、の観点から生産スケジューラ導入の手順と効果について説明いたします。 インドネシアの生産スケジューラ インドネシアの日系製造業においても生産管理システムが導入される事例が増えましたが、機械や設備の負荷を考慮した実現可能な生産計画作成という生産管理の主要課題については、Excelを使ったマニュアル作業で行われているのが現状で、今後生産スケジューラのニーズは高まるものと思われます。 続きを見る

業務改革を目的としたDX化の観点が重要

生産スケジューラの導入は、納期遅れや過剰在庫などの問題を引き起こす元凶となる、ボトルネック工程の生産効率を最大化することに重点を置き、導入によって現行業務のやり方がアップデートされる前提で進められることが重要です。

ボトルネック工程に絞った導入が上手く回れば、前後工程への展開は比較的スムーズに行われるはずですが、計画立案業務体制が従来どおり工程別に担当者を置いたままでは、工程単位に計画が分断されたままになります。

導入前によく聞かれる質問として「リスケジュールを複数人で行いたい場合はライセンスは人数分買わないといけないのか?」というのがありますが、生産スケジューラを使った計画立案は、基本的には1人の担当者が全工程を一気通貫で行って最大の効果が出るわけで、生産に流れを作るために生産スケジューラを導入したにも関わらず、従来どおりに計画担当者が複数人でバケツリレー式に計画を立てるというのは本末転倒なのです。

生産スケジューラの導入によって、今まで独立変数として計画立案を行ってきた各工程が従属変数にシフトし、生産スケジューラによる計画立案業務が唯一の独立変数となることで、業務のやり方が根本的に見直されるわけです。

生産スケジューラの導入は、単なるシステム化案件としてではなく、業務改革を目的としたDX化の観点からなされることが、プロジェクトを成功に導く重要なポイントとなります。

生産スケジューラによる在庫削減

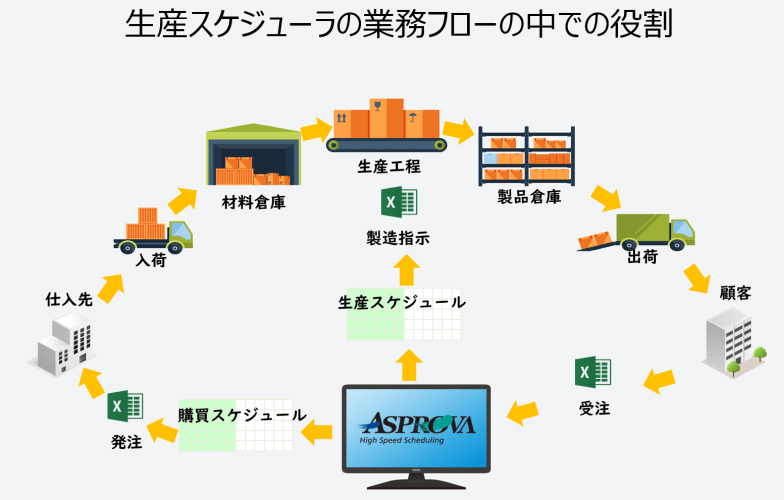

生産スケジューラの業務フローの中での役割

生産スケジューラが業務フローの中で果たす基本的な役割は、お客様からの受注に基づき、最も生産効率の高いスケジュールと、材料欠品を起こさない購買スケジュールを作成し、納期遅れを防ぐことです。

生産スケジューラが業務フローの中で果たす基本的な役割は、お客様からの受注に基づき、最も生産効率の高いスケジュールと、材料欠品を起こさない購買スケジュールを作成し、納期遅れを防ぐことです。

つまり生産スケジューラによって、製造業の至上命題である「生産性向上によるコスト削減」と「納期遅れせずきっちりと納品する」の2つを同時に実現します。

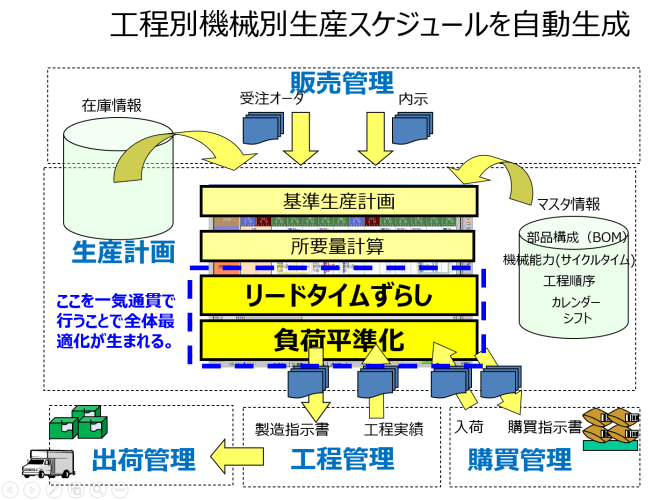

工程別機械別生産スケジュールを自動生成

お客様の工場でも、受注オーダーから製品の完成日ベースの製造予定表を作成して、生産管理部(PPIC)のホワイトボードに張り付けてあるかと思いますが、製造現場では工程別にブレイクダウンした製造スケジュールに基づいて製造が行われていると思います。

お客様の工場でも、受注オーダーから製品の完成日ベースの製造予定表を作成して、生産管理部(PPIC)のホワイトボードに張り付けてあるかと思いますが、製造現場では工程別にブレイクダウンした製造スケジュールに基づいて製造が行われていると思います。

この工程別の製造スケジュールの作成に当たっては、機械の種類や能力によって割付可能な作業が変わるため、工程間の負荷を考慮したスケジュールの作成に苦労します。

ましてや受注数量の変更や特急オーダーの割り込みなどが発生すると、スケジュール全体が影響を受けるため修正作業が大変になりますが、Asprovaはあらかじめ設定されているマスタ情報に基づき瞬時に実現可能なスケジュールに修正します。

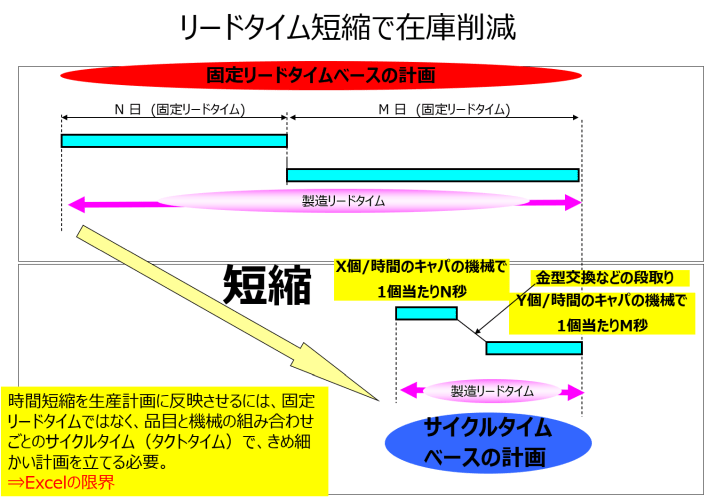

リードタイム短縮で在庫削減

生産スケジューラによって必要なタイミングで材料の入荷が行われ、生産のリードタイムが短縮され、出荷の直前に製品が完成すれば、工程内に滞留する仕掛在庫や材料倉庫の材料在庫、製品倉庫の製品在庫が削減されます。

生産スケジューラによって必要なタイミングで材料の入荷が行われ、生産のリードタイムが短縮され、出荷の直前に製品が完成すれば、工程内に滞留する仕掛在庫や材料倉庫の材料在庫、製品倉庫の製品在庫が削減されます。

Asprovaでリードタイムを短縮できる理由は、サイクルタイムベースのスケジュールを生成できることはもちろん、現場の制約条件に合わせたディスパッチング(作業割付)や、ボトルネック工程を中心にスケジュールを作成することで、前工程での在庫の滞留を防ぐことができるからです。

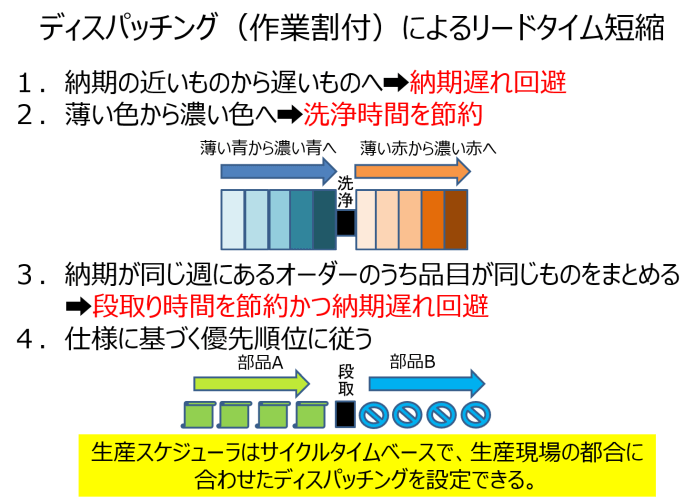

ディスパッチング(作業割付)によるリードタイム短縮

ディスパッチング(作業割付)の例ですが、塗装工程で同系色の薄い色から濃い色の順番に作業を行うことによって、洗浄段取りを節約することができます。

ディスパッチング(作業割付)の例ですが、塗装工程で同系色の薄い色から濃い色の順番に作業を行うことによって、洗浄段取りを節約することができます。

また同じ品目をまとめて製造することで金型交換や治具交換などの段取り回数を減らすことができ、さらにまとめ生産する期間を指定して在庫が積み上がるのを防ぐこともできます。

生産スケジューラはサイクルタイムベースで、生産現場の都合に合わせたディスパッチングを設定することができます。

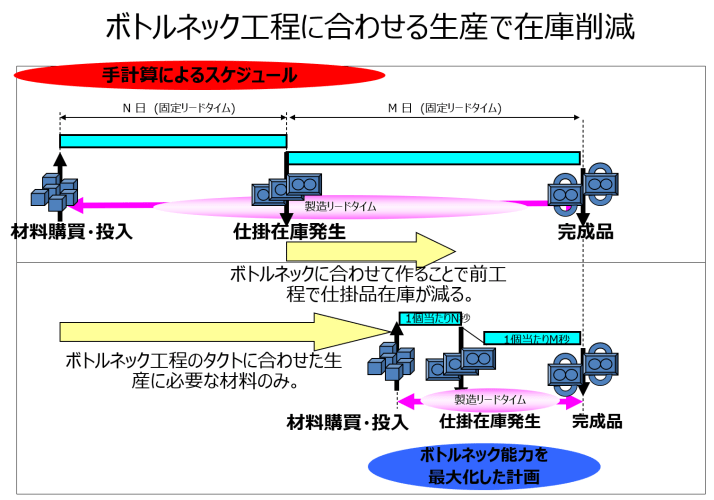

ボトルネック工程に合わせる生産で在庫削減

インドネシアの工場は、前工程がプレス加工か成形、後工程が溶接かASSYというパターンが多いですが、後工程は前工程に比べてタクトタイムが長いため、前工程がフル稼働してしまうと中間在庫が積み上がります。

インドネシアの工場は、前工程がプレス加工か成形、後工程が溶接かASSYというパターンが多いですが、後工程は前工程に比べてタクトタイムが長いため、前工程がフル稼働してしまうと中間在庫が積み上がります。

前工程のリードタイム短縮が必ずしも工場にとって最適とは限らない一例であり、生産スケジューラはボトルネック能力を最大化したスケジュールを作成することで、工程内在庫の滞留を防せぎます。

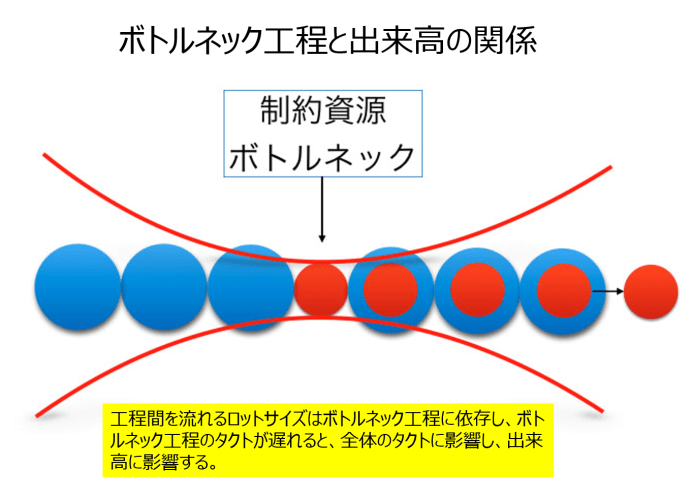

ボトルネック工程と出来高の関係

工程間を流れるロットサイズはボトルネック工程に依存し、ボトルネック工程のタクトが遅れると、全体のタクトに影響し、出来高に影響します。

工程間を流れるロットサイズはボトルネック工程に依存し、ボトルネック工程のタクトが遅れると、全体のタクトに影響し、出来高に影響します。

有名な制約理論(TOC)とは、ボトルネック工程の能力を最大化することで、全体のスループットを最大化するという理論ですが、Asprovaはボトルネック工程はフォワード、前工程はバックワードでスケジュールを作成することで、中間在庫を滞留させないスケジュールを生成します。

独立変数と従属変数

生産スケジューラに限らず、業務システムの導入によって目に見える効果を出すためには、まず現状の問題点を把握し、その元凶となっている原因を究明して改善することであり、これは合気道のきめ技がピンポイントで急所を押さえることで、相手の体全体を制御できるのと同じです。

工場が抱える問題として目に見える判りやすい例としては、納期遅れや過剰在庫が挙げられますが、その大きな原因となり得るものとして、工場全体の生産性を落としているボトルネック工程の存在があります。

工程間を流れるロットサイズはボトルネック工程に依存し、ボトルネック工程のタクトが遅れると、全体のタクトに影響し、出来高に影響するので、ボトルネック工程の能力を最大化することで、全体のスループットを最大化するというのが制約理論(TOC)といわれるものです。

工場の生産資源の稼働率を最大まで上げたときに、最初に稼働率が100%に達してしまう工程がボトルネック工程であり、その前工程には仕掛品在庫が滞留し、全工程の生産スピードがボトルネック工程の能力で決まってしまいます。

逆に言うとボトルネック工程の生産効率を100%にキープ出来れば、工場の生産能力を100%発揮することが出来るわけで、ここが重点的に改善すべきポイントであることが判ります。

納期遅れや過剰在庫は直接的に制御することが出来ないという意味で従属変数と呼ばれ、問題の元凶であるボトルネック工程の生産性は、生産計画の見直しによって直接的に制御できるという意味で独立変数といわれます。

そしてその独立変数を改善するにはボトルネックを中心としたスケジュールを立案する必要があり、そのために生産スケジューラの導入が検討されるわけです。

ボトルネックを作らない究極の方法としては、平準化された多品種少量生産を前提としたラインで生産するトヨタ生産方式(TPS)がありますが、限られた生産資源で需要変動に対応しながら生産を行っている多くの工場では、すべてのラインで平準化生産をするのは極めて困難です。

機会損失と在庫コストの関係

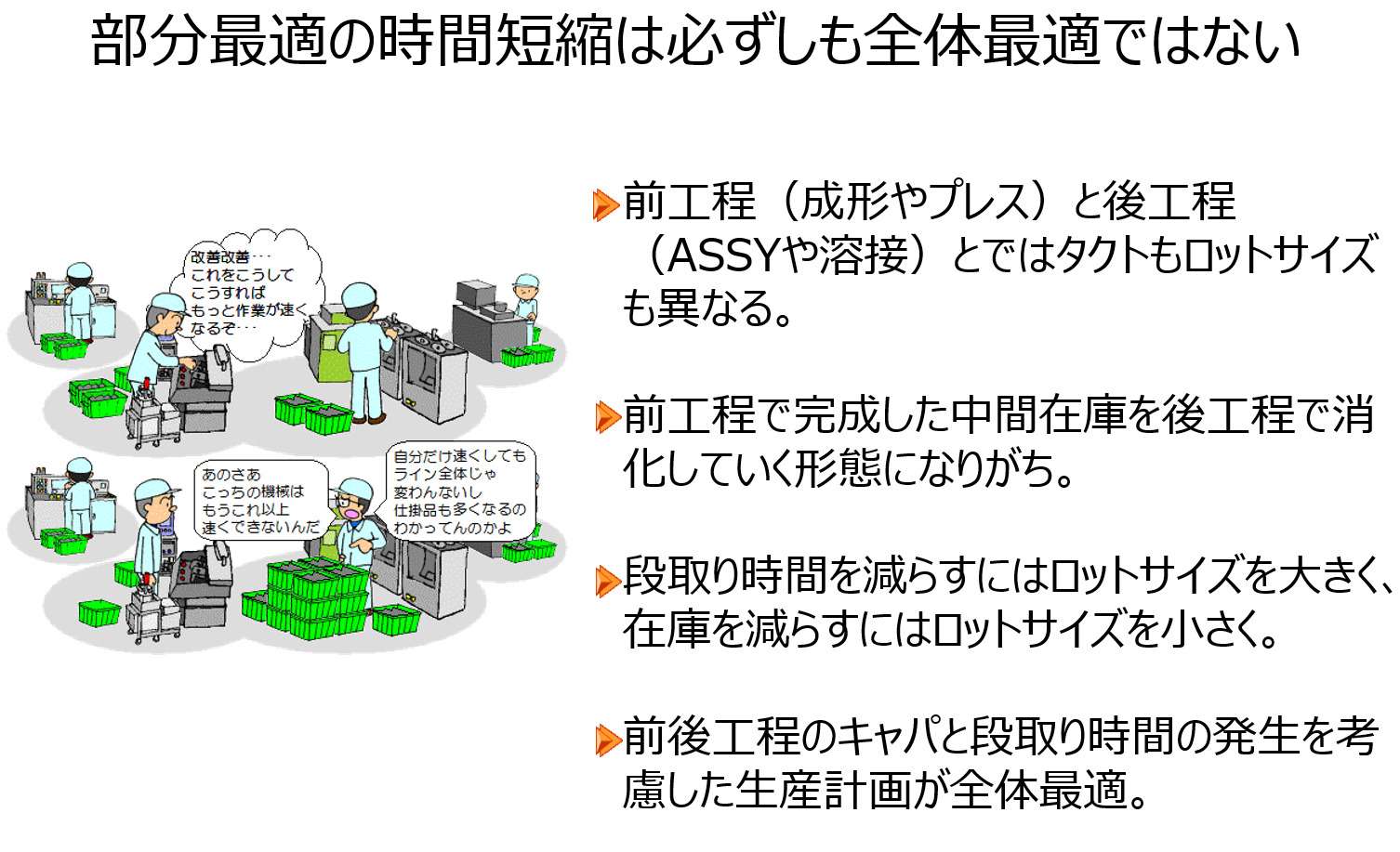

部分最適の時間短縮は必ずしも全体最適ではない

生産スケジューラを導入することで在庫削減を目指すのはいいのですが、在庫は機会損失を減らすためのリスクヘッジの意味もあるため、在庫コストを負担してでも機会損失を減らしたいという経営判断もあり得ます。

生産スケジューラを導入することで在庫削減を目指すのはいいのですが、在庫は機会損失を減らすためのリスクヘッジの意味もあるため、在庫コストを負担してでも機会損失を減らしたいという経営判断もあり得ます。

在庫はあくまでも全体最適化の観点から必要性を論じるべきであり、先の例で挙げたように前工程で作りすぎて、タクトの長い後工程の前に中間在庫を積み上げるのは、無駄な在庫コストと言えます。

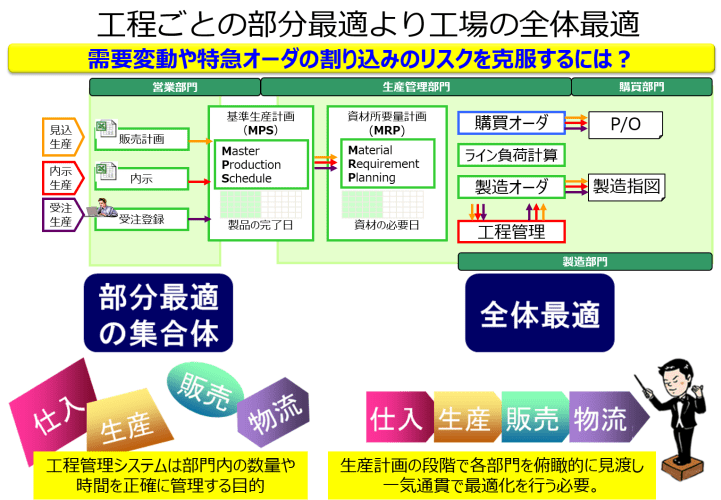

工程ごとの部分最適より工場の全体最適

一般的な生産管理システム(ERP)では、部門管理や工程管理を目的としており、前後の部門や工程との関係は一切考慮せず、内部での数量や時間を正確に把握することを目的としています。

一般的な生産管理システム(ERP)では、部門管理や工程管理を目的としており、前後の部門や工程との関係は一切考慮せず、内部での数量や時間を正確に把握することを目的としています。

これを部分最適化と呼びますが、工場全体の在庫を削減するには、部門や工程の前後関係を考慮した全体最適化が必要になります。

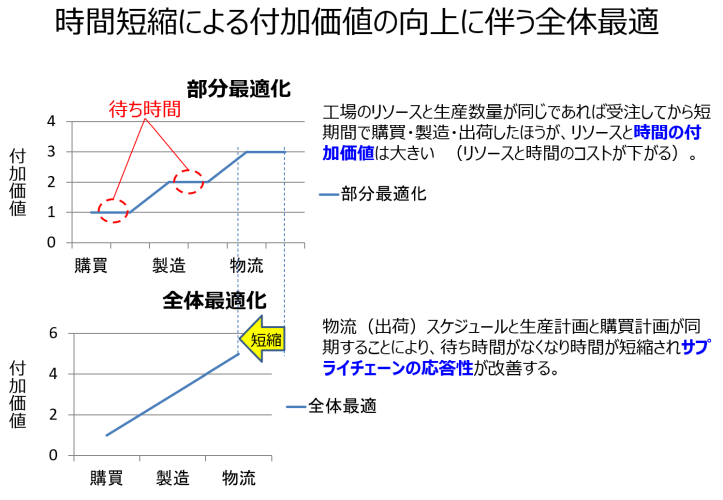

時間短縮による付加価値の向上に伴う全体最適

受注してからより短いリードタイムで生産し出荷することで、生産設備が生み出す時間あたりの付加価値は大きくなり、製品に賦課される間接コストは小さくなります。

受注してからより短いリードタイムで生産し出荷することで、生産設備が生み出す時間あたりの付加価値は大きくなり、製品に賦課される間接コストは小さくなります。

サプライチェーンの品質は信頼性、応答性、柔軟性の3つの指標で評価されますが、待ち時間の長いスケジュールから短いスケジュールに改善することで、社内のサプライチェーンの応答性(機動性・俊敏さ)が高まります。

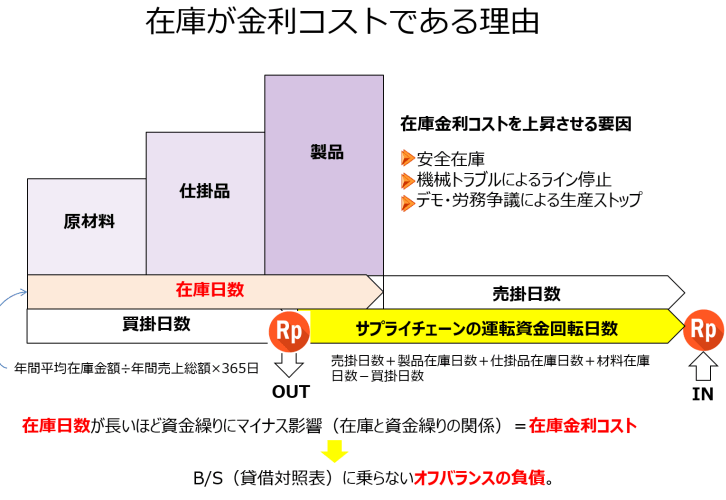

在庫が金利コストである理由

資金繰りにマイナスに働く要因は売掛日数、製品在庫日数、仕掛品在庫日数、材料在庫日数であり、プラスに働く要因は買掛日数であり、在庫日数が長くいほど資金繰りにマイナス影響が出ます。

資金繰りにマイナスに働く要因は売掛日数、製品在庫日数、仕掛品在庫日数、材料在庫日数であり、プラスに働く要因は買掛日数であり、在庫日数が長くいほど資金繰りにマイナス影響が出ます。

在庫日数を長くする要因は安全在庫、機械トラブルによるライン停止、労使紛争による生産ストップなどですが、これらのリスクによる在庫コストはB/S上には載らないオフバランスの負債とも言えます。

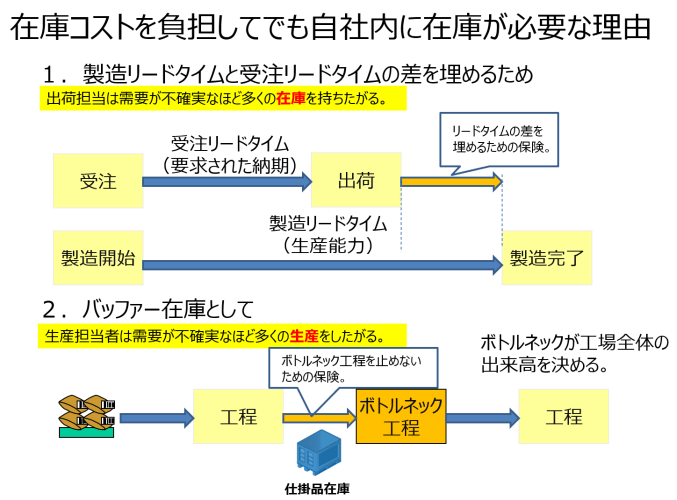

在庫コストを負担してでも自社内に在庫が必要な理由

一方で在庫コストを負担してでも在庫が必要な理由は2つあります。

一方で在庫コストを負担してでも在庫が必要な理由は2つあります。

1つが製造リードタイムと受注リードタイムの差を埋めるためで、一般的に受注リードタイムよりも製造リードタイムは長いため、リードタイムの差を穴埋めするための保険的役割があります。

2つめがボトルネック工程を止めないためのバッファであり、工場全体のスループットを決定するボトルネック工程は止めることはできないため、常に前工程からの投入品目をバッファとして持つ必要があります。

この在庫コストとリスク回避の匙加減が難しいわけですが、一般的に出荷担当者は受注変動が大きいほど多くの在庫を持ちたがり、生産担当者は需要変動が大きいほど多くの生産をしたがります。

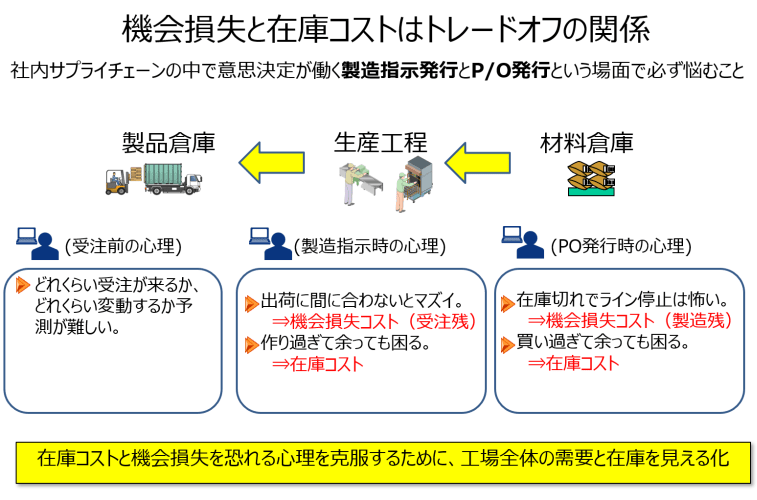

機会損失と在庫コストはトレードオフの関係

受注を受けても出荷する製品がない機会損失(受注残)と、材料の仕入れすぎや製品の生産しすぎによる在庫コストはトレードオフの関係にあります。

受注を受けても出荷する製品がない機会損失(受注残)と、材料の仕入れすぎや製品の生産しすぎによる在庫コストはトレードオフの関係にあります。

受注残が出るとリカバーするために多めに生産したくなるのが人情ですが、受注残リスクを早く減らす効果がある一方で在庫を増やす要因になります。

この機会損失と在庫コストを恐れる心理を軽減する方法は、社内サプライチェーン上で需要の動きと在庫を把握することであり、生産スケジューラは工場全体の見える化することで全体最適化を実現します。

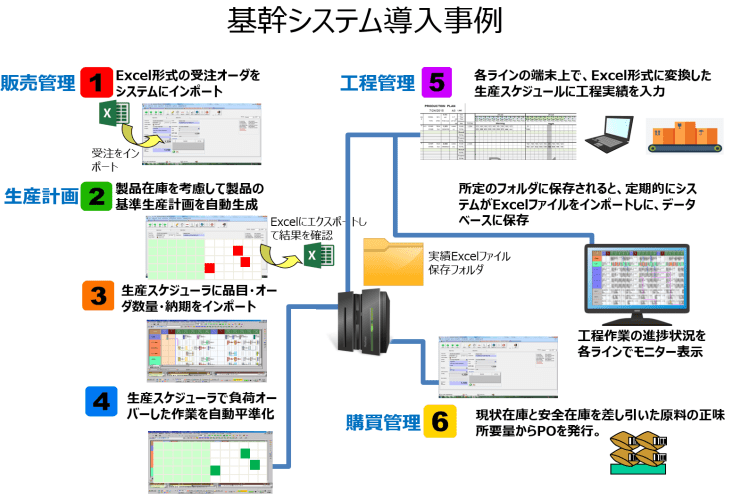

基幹システム導入事例

生産スケジューラAsprovaを使い工場の見える化を実現した導入事例です。

生産スケジューラAsprovaを使い工場の見える化を実現した導入事例です。

需要に基づく生産スケジュールをモニターに表示することで、現在の生産の進捗状況を共有し、現場担当者は従来どおりExcelをベースとしたUIから実績入力できるようにしました。

後工程からの需要と必要材料数と現在庫数が見える化されることで、生産過多と不足を起こさず、適度な工程在庫をキープしたまま、生産に流れが出来ています。

生産スケジューラ導入の事前準備と標準的導入ステップ

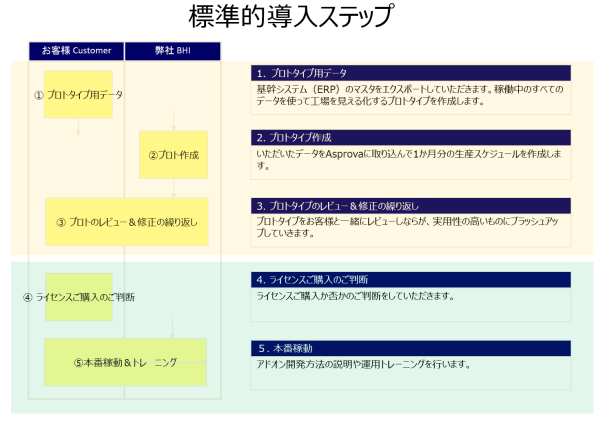

標準的導入ステップ

プロトタイプを本番で運用可能なレベルまでブラッシュアップした上で、ご購入後に即運用開始できるようになるのが理想です。

プロトタイプを本番で運用可能なレベルまでブラッシュアップした上で、ご購入後に即運用開始できるようになるのが理想です。

まず基幹システム(ERP)のマスタをエクスポートしていただきます。稼働中のすべてのデータを使って工場を見える化するプロトタイプを作成します。

次にいただいたデータをAsprovaに取り込んで1か月分の生産スケジュールを作成します。

そしてプロトタイプをお客様と一緒にレビューしならが、実用性の高いものにブラッシュアップしていきます。

最終的にライセンスのご購入のご決断をいただいた場合には、操作トレーニングやアドオン開発方法のトレーニングを行います。

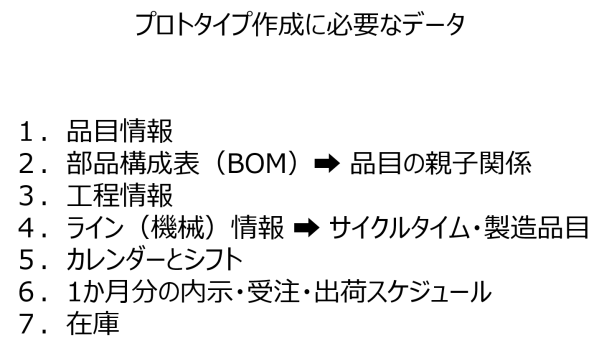

プロトタイプ作成に必要なデータ

プロトタイプを作成するためにマスタデータをいただきますが、スケジューリングの対象となる部品点数や機械を絞ることなく、全データをいただくほうが、プロトタイプ作成後にスムーズに運用を開始できます。

プロトタイプを作成するためにマスタデータをいただきますが、スケジューリングの対象となる部品点数や機械を絞ることなく、全データをいただくほうが、プロトタイプ作成後にスムーズに運用を開始できます。

プロトタイプは無償で作成させていただきますが、作業負荷はデータ量が多かろうと少なかろうとさほど変わりません。

必要な情報として品目情報、品目の親子関係を知るための部品構成表(BOM)、工程情報、品目ごとのサイクルタイムを知るためのライン(機械)情報、カレンダーとシフトがあります。

そしてプロトタイプの対象となる1か月分の内示・受注・出荷スケジュールと月初の在庫情報が必要です。

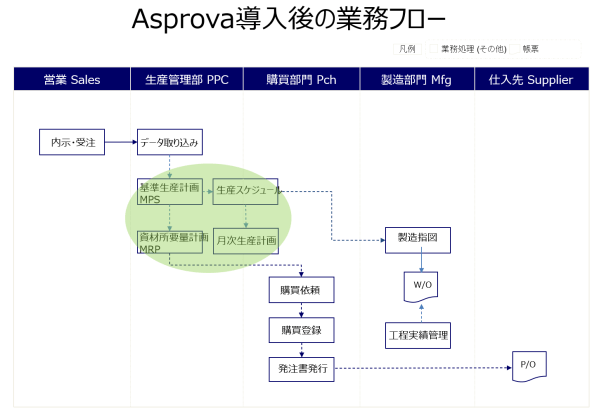

Asprova導入後の業務フロー

Asprova導入後の業務フローですが、対象となる範囲は基準生産計画の作成、製造指図にブレイクダウンする前の生産スケジュールの作成、月次生産計画の作成、所要量展開による材料と資材の必要量計算です。

Asprova導入後の業務フローですが、対象となる範囲は基準生産計画の作成、製造指図にブレイクダウンする前の生産スケジュールの作成、月次生産計画の作成、所要量展開による材料と資材の必要量計算です。

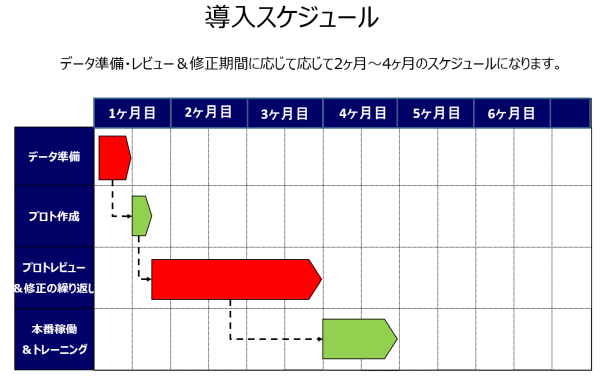

導入スケジュール

データ準備・レビュー&修正期間に応じて応じて2ヶ月~4ヶ月のスケジュールになります。

データ準備・レビュー&修正期間に応じて応じて2ヶ月~4ヶ月のスケジュールになります。

現在の生産活動を正しく反映したマスタデータを素早くいただけるかが、導入期間を短縮するポイントになります。