インドネシアの製造業は、年々膨らむ国内市場の需給変動に比例して生産方式が多様化するため、オーダ変更に応じて適切に計画の見直しを行い、現場に出された生産指示に対する進捗が見える化されるような工程管理が重要になっています。

-

-

インドネシアの生産スケジューラ

インドネシアの日系製造業においても生産管理システムが導入される事例が増えましたが、機械や設備の負荷を考慮した実現可能な生産計画作成という生産管理の主要課題については、Excelを使ったマニュアル作業で行われているのが現状で、今後生産スケジューラのニーズは高まるものと思われます。

続きを見る

第1章 会社案内

はじめまして、バテラハイシステム山本と申します。年末のお忙しい中、たくさんの方にご来場いただきまして誠にありがとうございます。⇒セミナーの様子はこちら

先ほど第一部で株式会社クニエ様から「生産効率向上」についてお話いただきましたので、私はそれをどのように具体的システム化していくかを、経験と導入事例に基づいてご説明させていただきます。

まず最初に簡単に弊社の紹介をさせていただきます。

バテラハイシステムという会社は西ブカシにありまして、外環高速アウターリングを過ぎたBekasi Baratを出て左に行くとSummareconという開発地域があり、そこのRukoにオフィスがあります。

前職時代に10年ほど生産スケジューラーAsprovaの導入を担当しておりましたので、新しい会社バテラでもAsprovaの代理店として「Asprovaインドネシアオフィス」の名刺をもって活動いたしております。

今年の2月に設立した会社で、主に製造業システム全般の開発・導入を行う会社で、私自身はインドネシアには21年おり、その間ジャカルタとバリ島でシステム開発や家具の輸出をやっていました。

社名のBahteraというのは鯖の押し寿司のバッテラと同じくポルトガル語から来てまして、インドネシア語では方舟という意味で、有名な旧約聖書のノアの方舟はインドネシア語でBahtera Nuhといいます。ここからとってます。

業務改善という目的を実現するための手段の1つがシステムです。システム化によって

- データ入力の効率化と正確性の向上

- 見える化・共有化・体系化による情報の有効活用

が実現されれば、現場からの情報が会社の競争力を生み出します。

システム導入による目に見える効果を生み出すために、お客様の要件を十分ヒアリングした上で、

- 今の業務がどれだけ良くなったか

- どんな新しい成果が出たか

にこだわったシステムのご提案をいたします。

第2章 近年のインドネシア工場が直面する課題

それでは最初に「近年のインドネシア工場が直面する課題」を見ていきます。これについては日々の生産の近くにいらっしゃる皆様のほうがよほどお詳しいかと思いますが、ここでは主に生産計画と工程管理をシステム化することによって改善が見込まれる課題を中心にあげています。

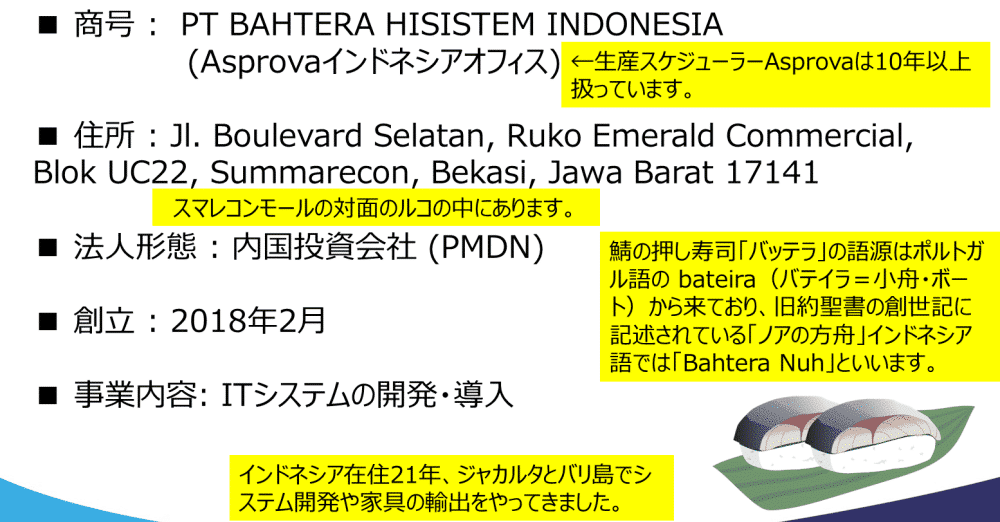

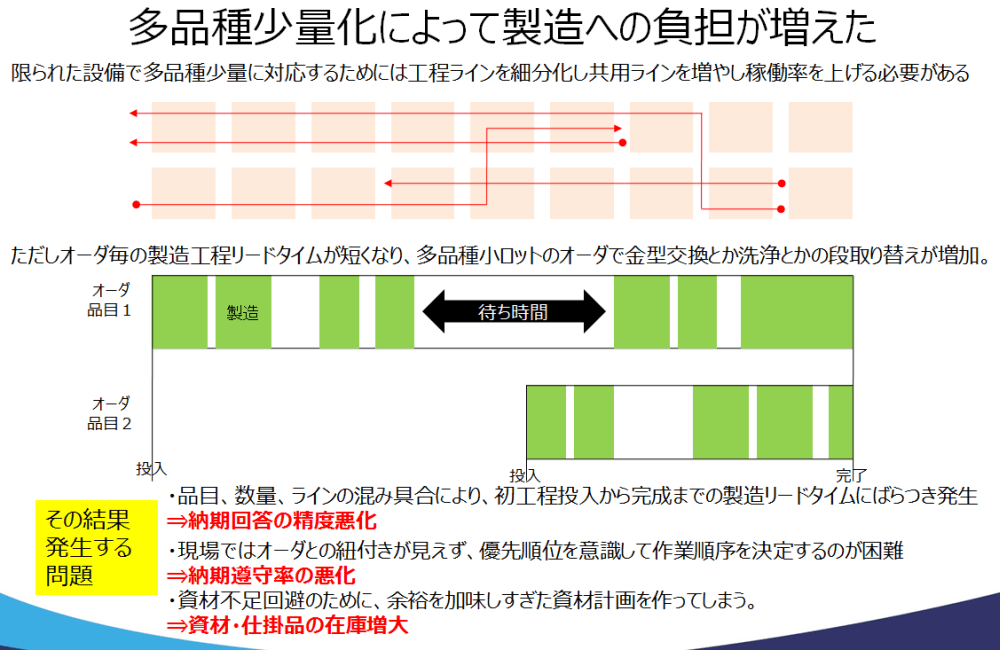

まず多品種少量化の流れですが、これはもう何年も前から言われている話で、「大口のお客様に対して限られた品種を安定して納品することだけを考えていればいい」という時代ではありませんので、お客様の数も増えるのと比例して品種も増えていきます。

各社から設備のキャパに応じたオーダをもらえればいいのですが、中国やインドネシアのライバル会社が品質を上げて安い価格で市場に参入しており、インドネシアのビジネス環境は年々厳しくなっていますので、売上を伸ばしていこうとすれば、そうもいってられず、小ロットのオーダを積上げていかざるを得ない状況かと思います。

限られた設備の中で多品種少量化をこなしていこうとすれば、生産ラインを細分化して、共用ラインを増やすことで全体の稼働率を上げるということになります。

ただし小ロットになると工程ごとのリードタイムが短くなりますので必然的に、金型交換とか洗浄とかの段取り替えが増えます。その結果

- 初工程投入から完成までの全体の製造リードタイムがばらつくことで、納期回答が難しくなる。

- 現場ではオーダとの紐付きが見えにくいので優先順位をつけきれないので、納期遵守率が悪化する。

- 資材不足によるライン停止を避けたいあまり資材・仕掛品在庫過多になってしまう

これはお客様が増えればお客様の事情もいろいろですから、大口のお客様への安定供給という使命を担って生産を行っていたときにはなかった苦労が出てきます。

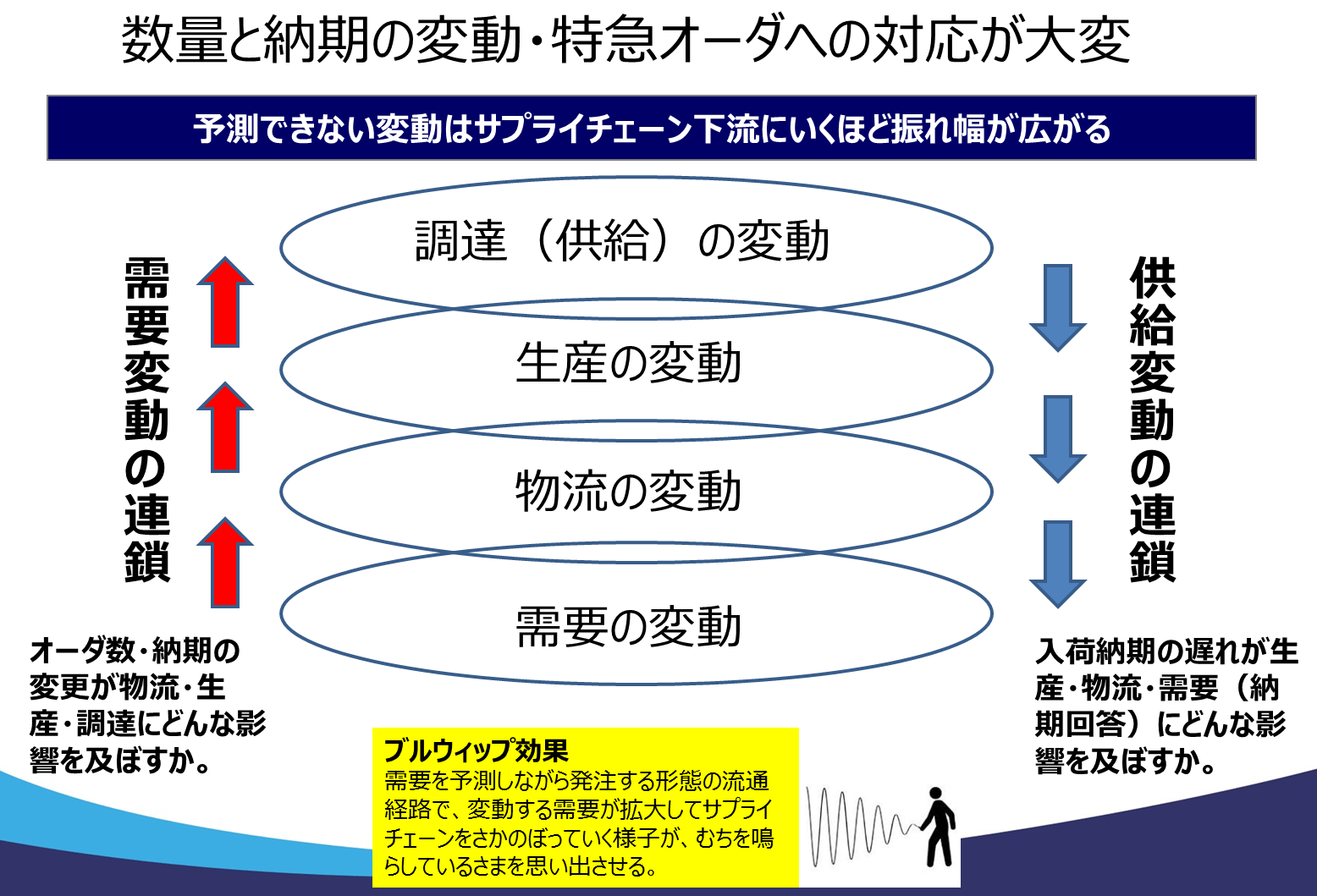

- 数量の変動

- 納期の変動

- 特急オーダ割り込み

こういう変動が、サプライチェーンの上流で発生しますと、生産・購買と下流にいくにつれて変動幅が広がっていくというブルウィップ効果という現象が発生します。

その逆もしかりで、購買の変動が上流の需要に対してインパクトが大きくなっていく。いわば逆ブルウィット効果もあると思います。

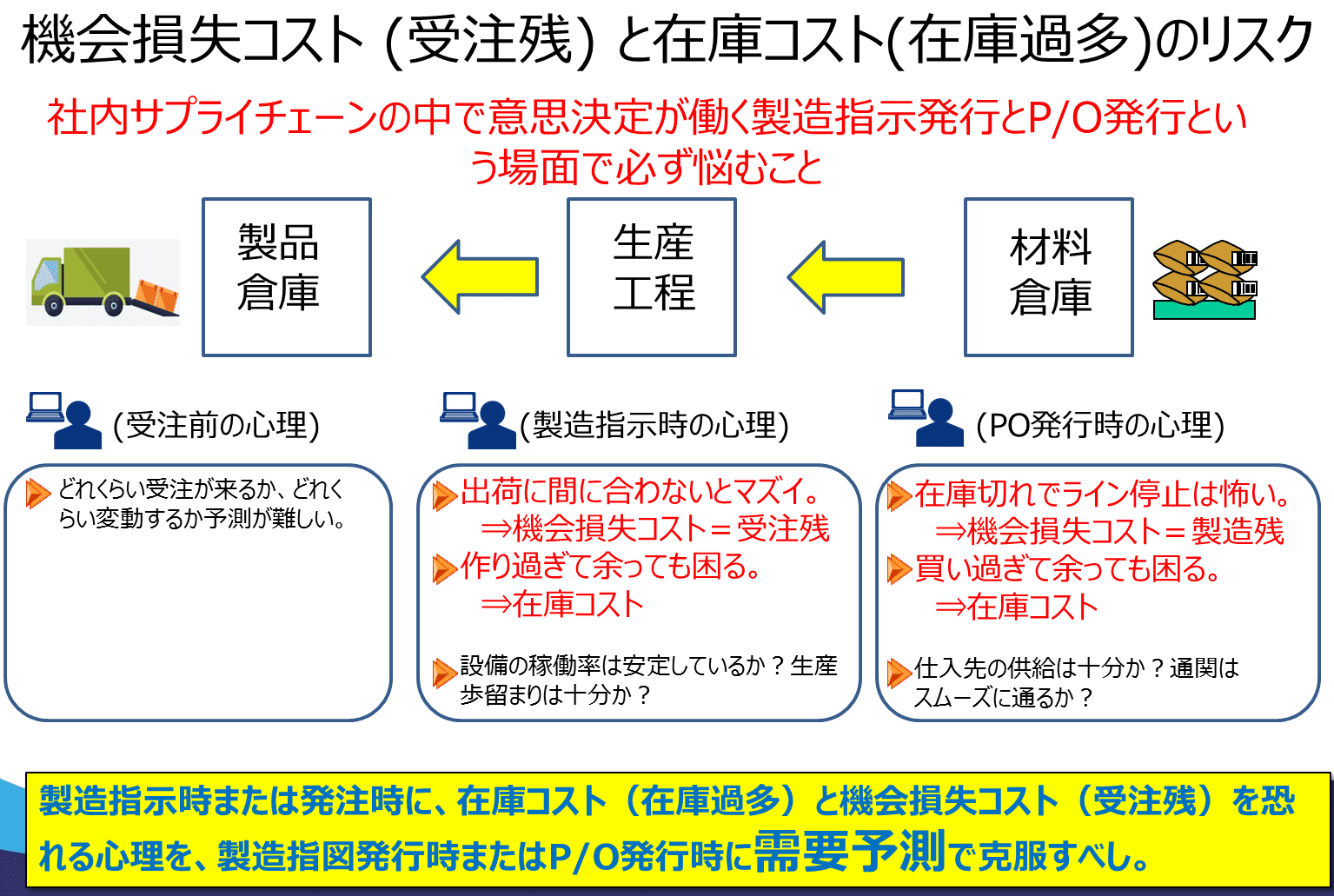

世の中、多品種少量化でしかも内示が振れるときたら、工場で意思決定を行う人の責任が益々重要になります。

工場では受注を受けて材料を調達して製造して出荷しますが、このような自社内のサプライチェーンの中で、意思決定が働く場面は「製造指示(いつ何個つくるか)」と「発注(いつ何個発注するか)」になります。

この大事な意思決定の場面で、担当者がおおよそ考えることは2つで、製造部門であれば

- 出荷に生産が間に合わなかったら困る

- 作りすぎて余ったら困る。

購買部門であれば

- 生産に間に合わず材料足りなかったら困る。

- 材料買いすぎて積み上がったら困る。

いわゆる機会損失コストと在庫コストの2つであり、確かに難しい問題ですが乗り越えなければいけない問題ですので、あえてポジティブに言えば「製造指示または発注時に、在庫コストと機会損失コストを恐れる心理を、需要予測で克服すべし」ということになります。

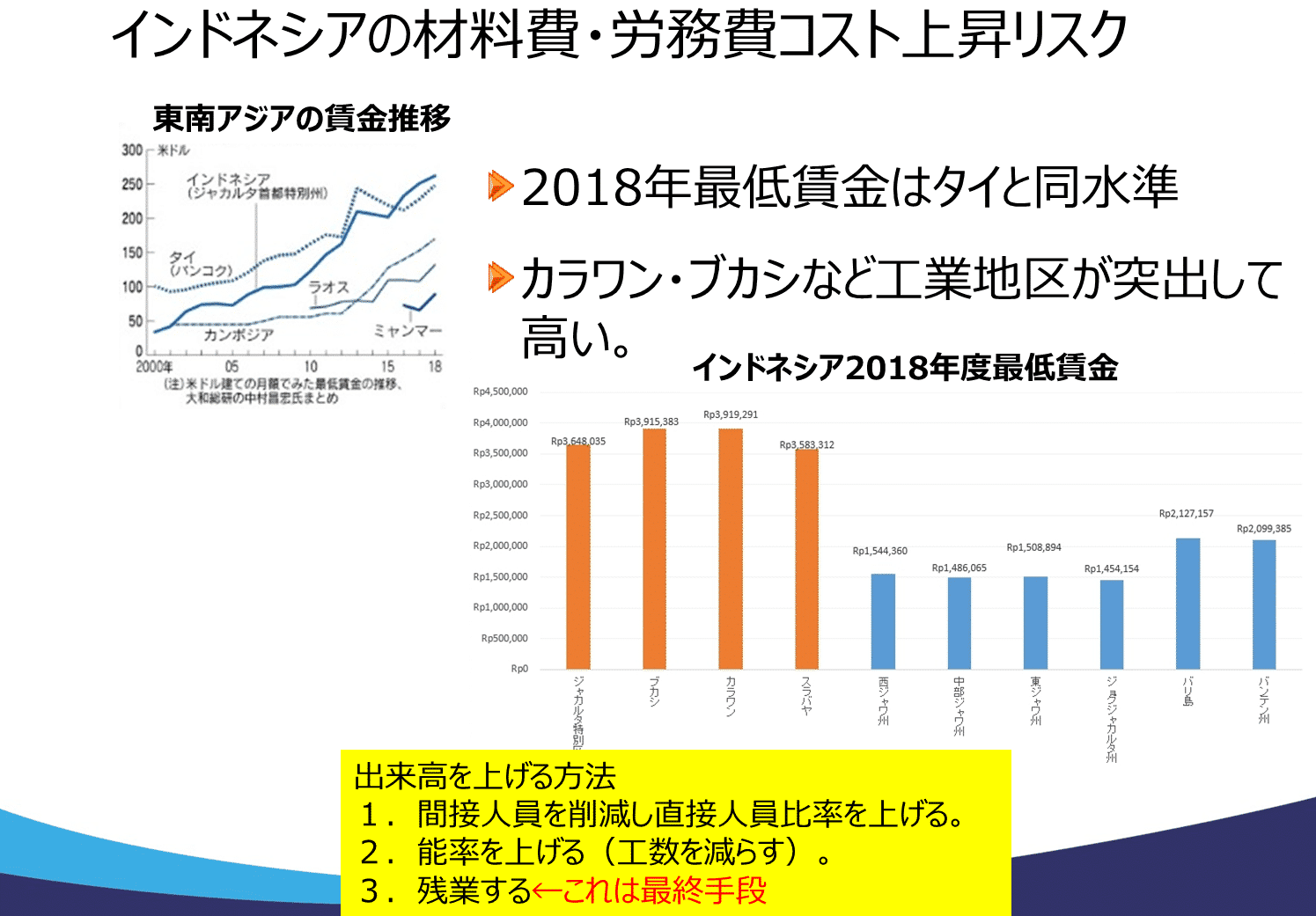

ご存知のとおり2018年最低賃金はカラワン・ブカシは3.9jutaを超えており、中部ジャワの2倍にもなっているわけで、集団就職列車じゃありませんが、上野駅ならぬガンビル駅に地方から職を求めて降り立つのも判る気がします。

関係ないですがガンビル駅も随分と昔に比べて変わりまして、以前はチケット転売のダフ屋とかいっぱいいて殺気だってましたが、今は駅舎も新築されて、シーフォンケーキのmomoiroとかおしゃれな店やカフェが出来ています。

労務費が上がれば賃率が上がりますから、上昇後の賃率でこれまでの出来高をキープしようとすれば

- 直接作業人員比率を上げる

- 能率を上げる(工数を減らす)

- サービス残業する←ブラックなのでなし

かしかないわけで、残業はナンピン買いになりますので、業務改善によって間接作業人員比率を減らすか、能率を上げるか努力が必要になります。

第3章 時間短縮と在庫削減の効果

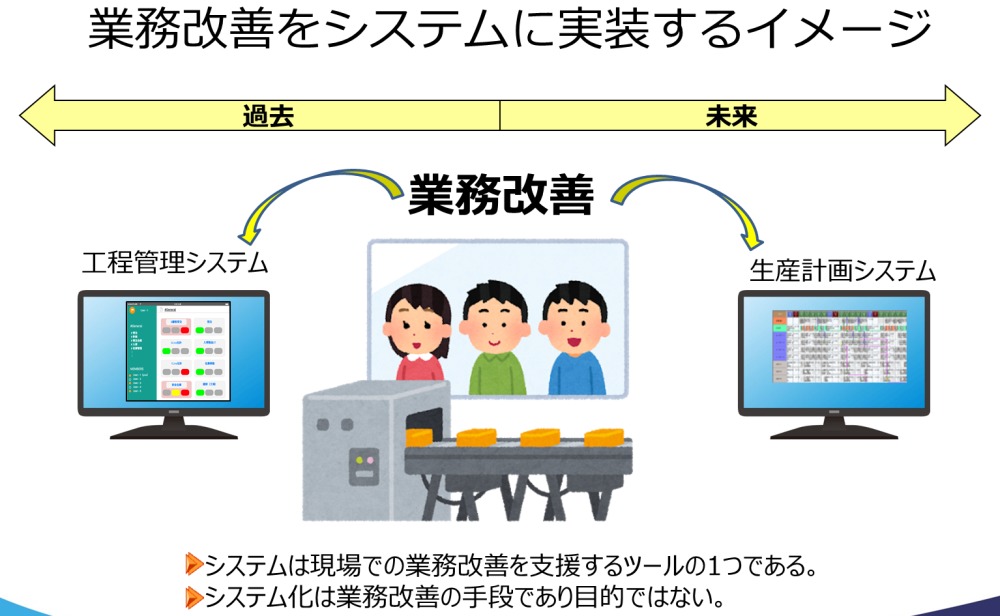

これらのリスクを踏まえて業務改善につなげていき、業務改善を具体的にどういう方針でシステムに落とし込んでいくのかが第3章になります。第2章で見てきたリスクを踏まえた業務改善の方針が決定され、それに基づいてシステム化の方針が決定されます。

ここでは時間軸で区切って、現在の業務改善に基づいて、工程実績を積上げていく工程管理システムと、未来の生産計画を策定する生産計画システムの2つに大別します。いずれのシステムも業務改善という目的を達成するためのツールであって手段ではないということが重要だと思います。

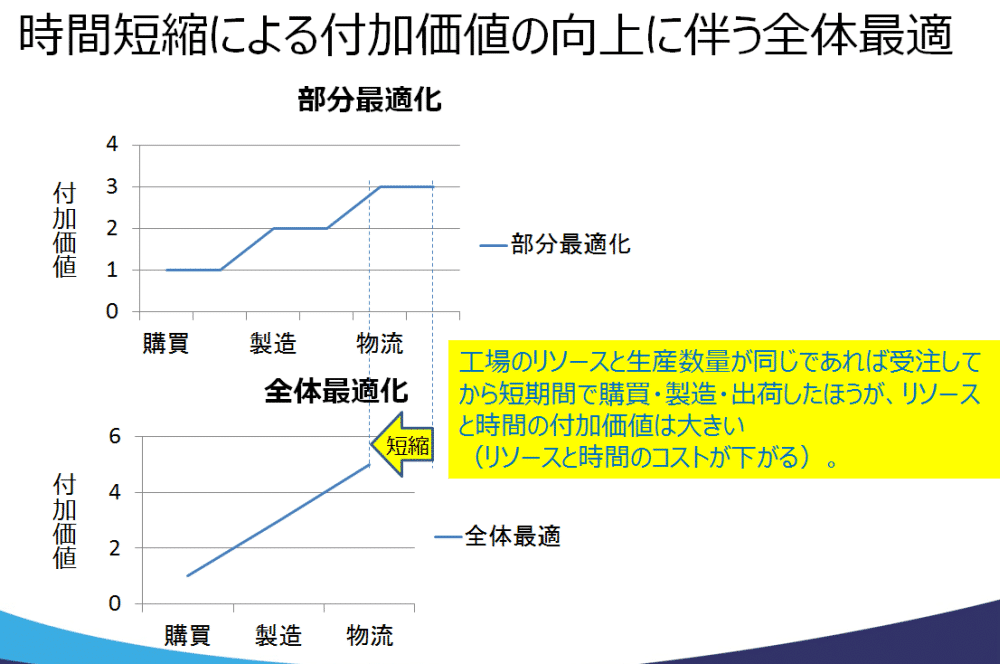

工程管理、在庫管理、販売管理、購買管理といった業務システムは部分最適のためのシステムで、部門内の数量や時間などの管理を正確に記録するのが目的です。

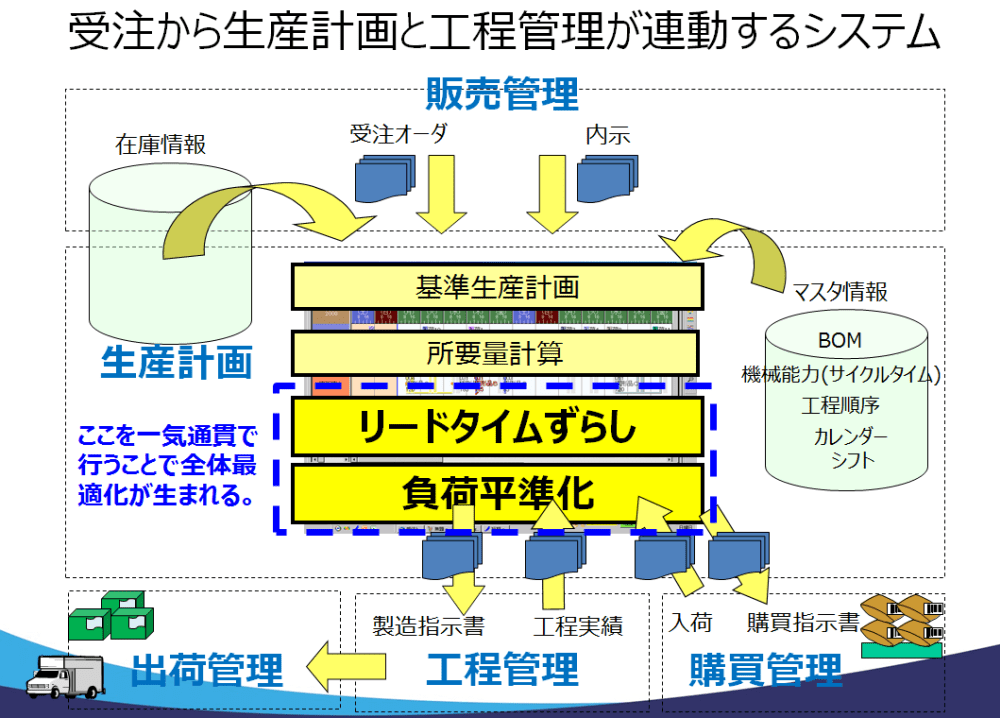

ただ先ほど挙げた需要変動や特急オーダの割り込みなどのリスクを克服するためには、部分最適だけでは不十分なので、各部門の業務を俯瞰的に見渡した上で、一気通貫で最適化を行う全体最適化という視点が必要になるということです。

先ほど近年のインドネシア工場の課題の一つとして労務費の高騰を挙げましたが、そのときの出来高を挙げるための手段の一つとして、能率アップ(工数削減)の話をいたしました。購買から製造、出荷という社内サプライチェーンの流れの中で、時間短縮によって時間と社内リソースの付加価値が上がります。

ただしやみくもに時間短縮すればいいという話でもなくて、前工程の能率だけあがっても、後工程がそれにあわせるだけの能率がないと、仕掛品在庫だけが増えていくことになります。つまり一部門だけの最適化が、必ずしも全体で最適化にならない。付加価値は上がらないということになります。

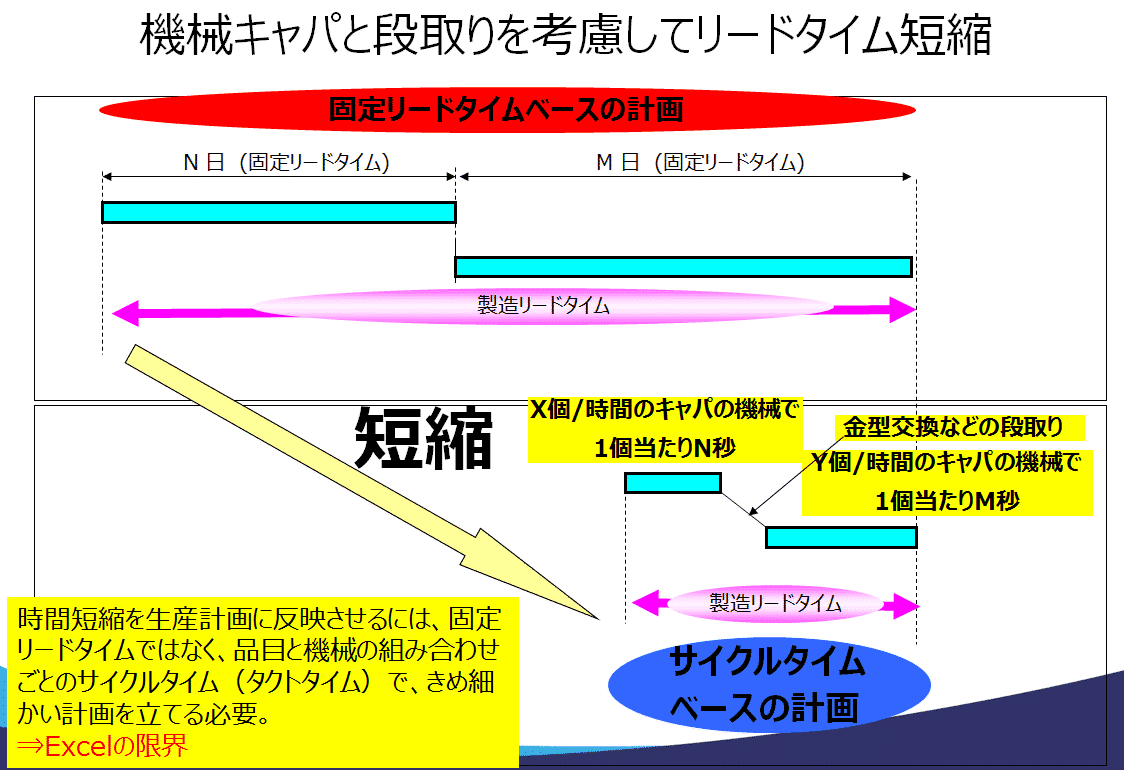

この時間短縮を生産計画作成段階で反映させるには、固定リードタイムベースではなく、品目と機械の組み合わせごとのサイクルタイム、タクトタイムベースで、きめ細かい計画を立てる必要があります。この場合、1日生産可能数量である機械キャパと段取りを考慮しないと現場で対応できない計画になってしまいます。

段取りは同じ品目ロットを連続すれば発生しないですが、連続しすぎると余計な在庫を積んでしまうというジレンマがあり、例えば「納期1週間以内のオーダなら同一品目ロットを連続して製造する」などの制約条件を生産計画に反映する必要があります。このように最適化を突き詰めていくと、Excelで生産計画を作成するのは限界があることが判ります。

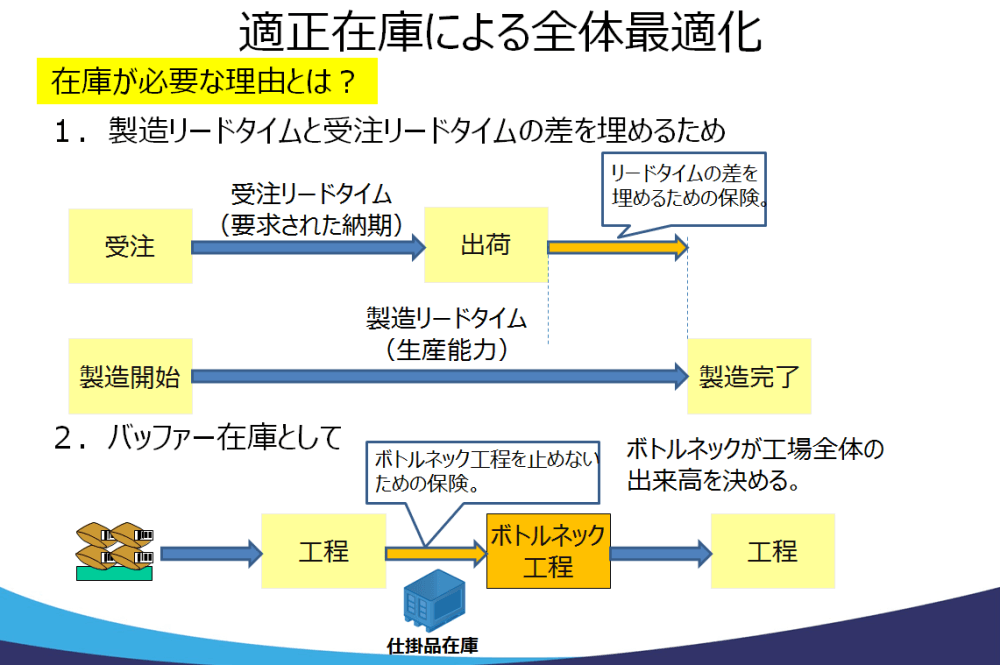

次に全体最適化に必要な適正在庫について考えますが、そもそも在庫は何のために持つかという点です。在庫を持つ理由は2つあります。

- 受注してから出荷までの受注リードタイムが短くて、製造開始から製造完了までの製造リードタイムが長いから納期遅れしないための保険

- ボトルネック工程の製造ラインを止めないための保険

納期遅れを防ぐために出荷の2日分在庫を持つというのは普通に行われていますが、ボトルネック工程の製造ラインを止めないというのは、生産全体のタクトタイムはボトルネック工程のタクトに依存するため、ボトルネック工程のタクトが遅れると、全体のタクトに影響し、出来高に影響するからです。

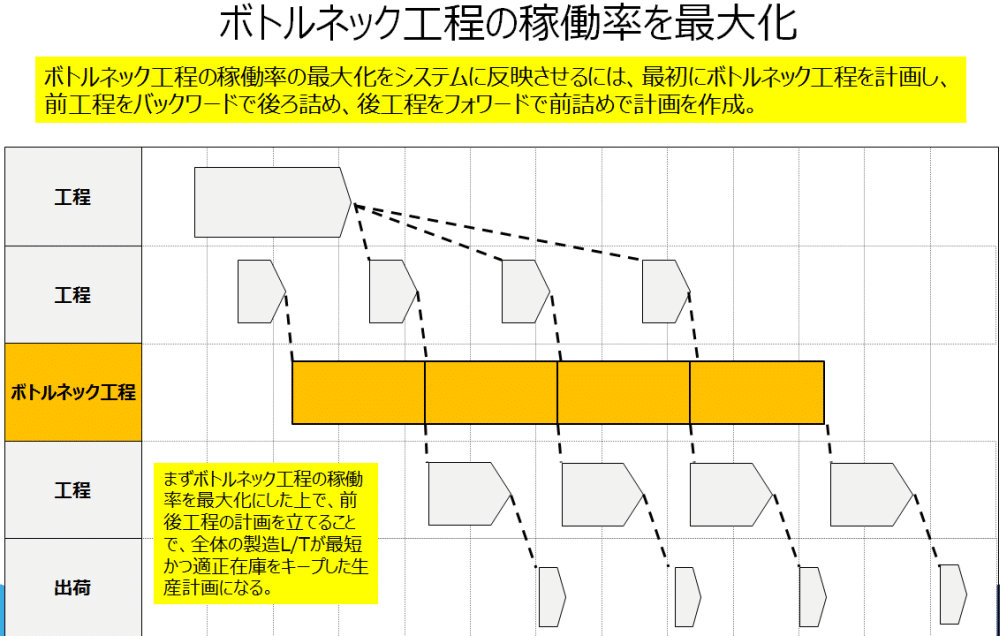

先ほどの時間短縮と同じように、このボトルネック工程の稼働率の最大化をシステムに反映させるには、最初にボトルネック工程を計画し、前工程をバックワードで後ろ詰め、後工程をフォワードで前詰めで計画を作成することが考えられます。

まずボトルネック工程の稼働率を最大化にした上で、前後工程の計画を立てることで、全体の製造リードタイムが最短かつ適正在庫をキープした生産計画が作成できます。ボトルネック工程のタクトに合わせた生産に必要な材料のみを調達し、ボトルネックに合わせて作ることで前工程で仕掛品在庫が減ります。

時間短縮とボトルネック工程の稼働率最大化による適正在庫が実現されると、これまで在庫として積み上がっていた資材や仕掛品の金額分だけキャッシュがもてることなります。また購買は工場全体のタクトタイムに合わせた必要なタイミングにまで遅らせることで、さらにキャッシュがもてるようになります。

業務改善のプロセスは、いつかこのようなキャッシュフロー的効果に結びつきます。

第4章 全体最適を考えたシステム化の事例

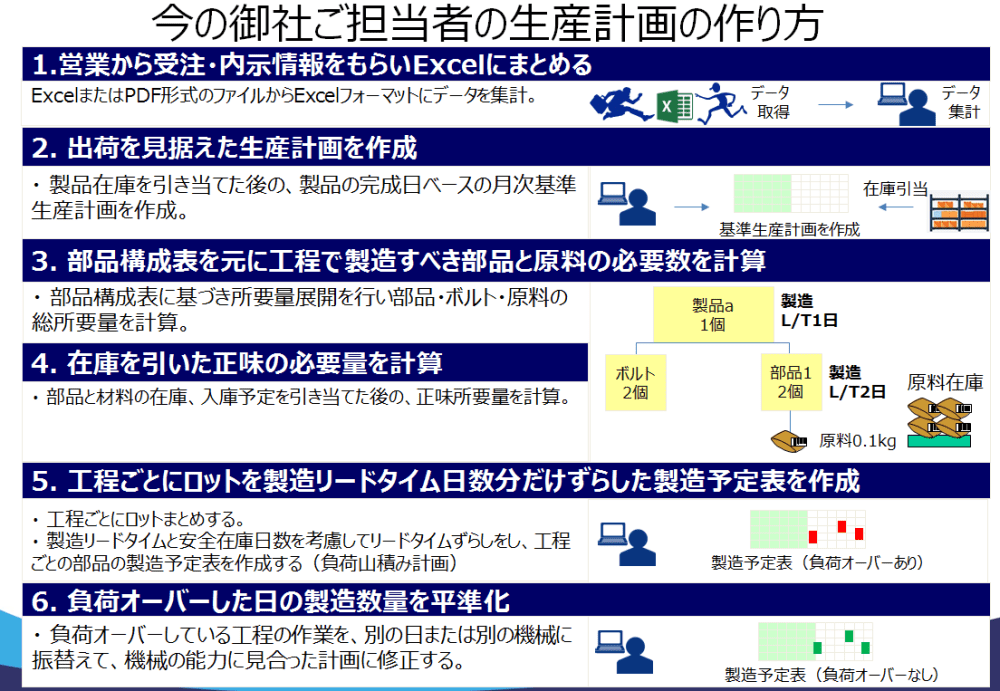

前章までで見てきた「リードタイム削減」と「適正在庫」による全体最適化という方針をシステムに実装した例をご紹介いたします。まず今の皆様の工場のプランナーの方の生産計画の立て方はほぼこのとおりだと思います。

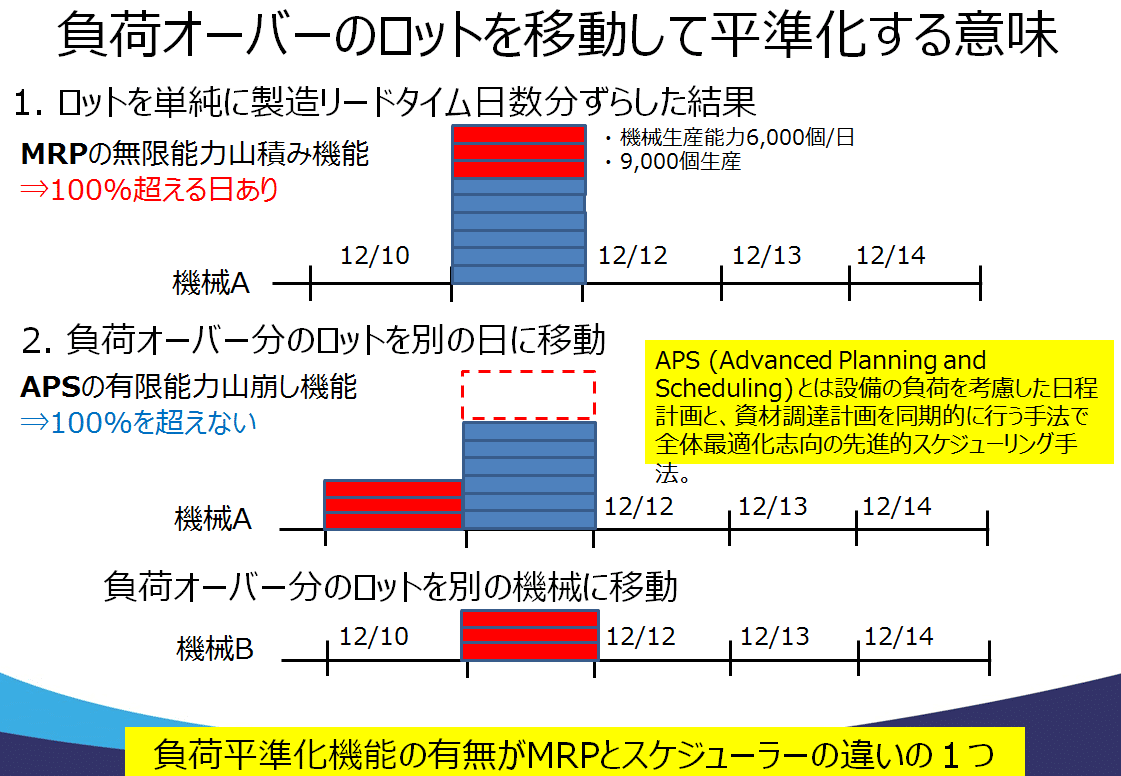

固定リードタイムに従ってリードタイムずらしすることを無限能力山積みといい、機械の能力は無限大という想定なので、日によってはロットが100%以上の山積みになります。

そして負荷オーバーしたロットを同じ機械の別の日に移動するか、別の機械の空いている日に移動するかでして、これを自動的に行うのがAPSという機能で、機械の負荷を考慮した生産計画と購買調達計画を同期的に行う全体最適化志向です。

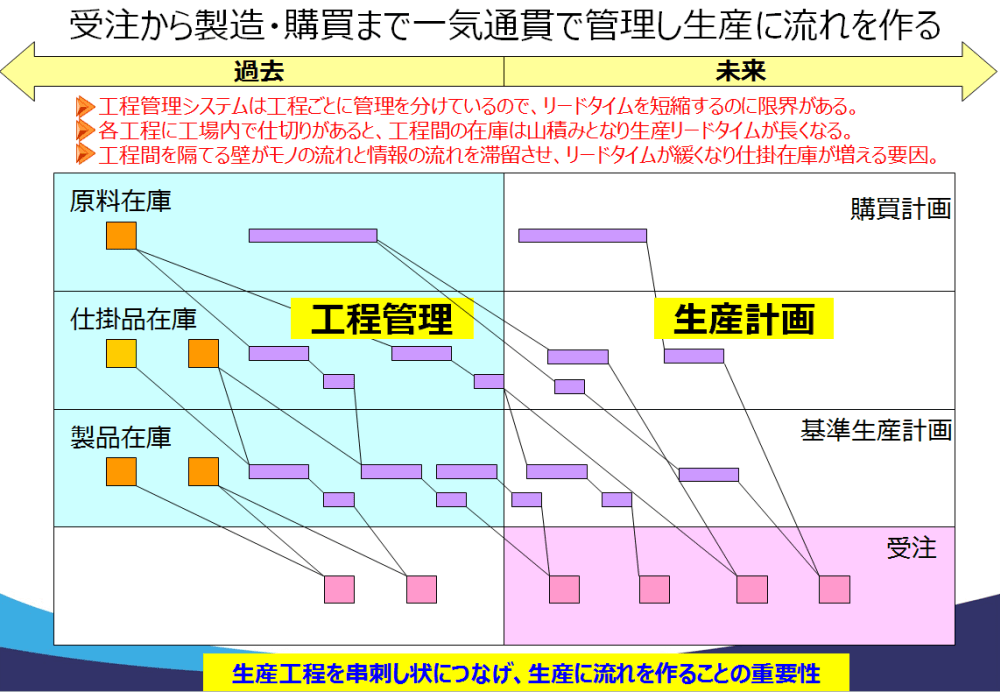

インドネシアでありがちな生産計画の作り方には2つの問題点があって、1つが顧客のニーズを満たすための出荷を見据えた生産計画であるにもかかわらず、PPIC担当者が製造現場だけを見て自分の裁量で計画を作ってしまい、部分最適化になりがち。その結果以下のような問題が発生します。

- 営業から顧客への状況報告と納期回答に時間がかかる。

- オーダの数量と納期の変更、特急オーダへの対応に時間がかかる。

2つ目が工程別に分かれてリードタイムずらしと負荷平準化を行っていること。前後工程の生産能力や負荷状況を考慮せずに、自工程にとって最適なロットまとめを行い、単純に製造リードタイムずらしした結果を元に負荷平準化を行うと部分最適化になりがちで、その結果として後工程の対応が間に合わず待ち時間と在庫を増やす可能性があります。

営業からの受注情報とPPC部門の生産計画が紐付けられ、受注から製造、購買までを串刺し状に繋げ見える化することにより、生産に流れを作りリードタイムを短縮し在庫の滞留を防ぐことができます。

Excelによるマニュアル作業で限界となるのは、基準生産計画を元に前工程の作業日をリードタイムずらしによって設定した後、設備能力からあふれば作業を前倒し、もしくは別の設備に移動する作業であり、これを一気通貫で行うことによって全体最適が生まれます。

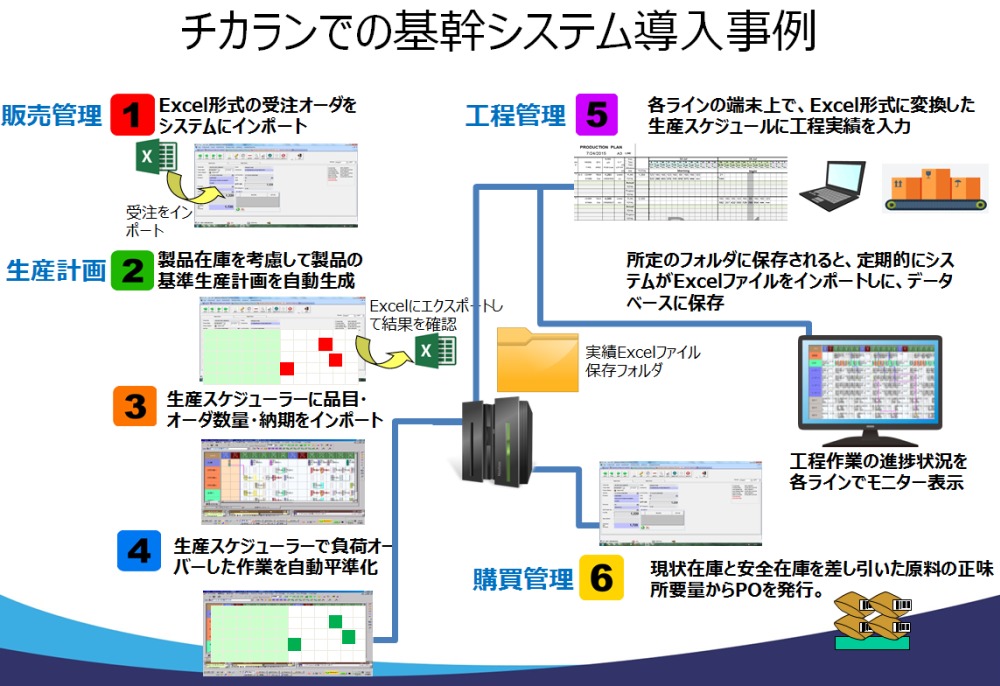

このチカランの工場では営業からの受注情報を元に製品在庫を考慮して製品の基準生産計画を自動作成し、生産スケジューラーAsprovaに品目・オーダ数量・オーダ納期をインポートし、部品展開すると同時にサイクルタイムベースのリードタイムずらしを行い、設備能力からあふれた日の作業の自動平準化を行います。

工程からの実績入力はオペレーターが使い慣れたExcel上で行い、シフト終了後に各ライン端末からサーバー上の所定のフォルダにアップロードされ、システムによってAsprovaの実績データとなるよう加工されます。