総合商社は代理店業からサプライチェーンの川上から川下の全体で付加価値に見合う利益を上げるビジネスモデルに転換し、サプライチェーン全体の最適化を図る物流戦略を描くことで、時間短縮や規模の経済性による価格値下げという形で消費者利益に寄与します。 インドネシアの生産管理システム インドネシアの市場環境は製品寿命の短命化による多品種少量生産、需要変動、人件費上昇、非日系企業との競争など益々厳しくなっており、生産管理システムの導入やIoTによる設備の稼働管理など、生産性向上によるコスト削減を目標としたDX化が推進されています。 続きを見る

インターネットの普及による総合商社の機能の変遷

私は1997年10月にインドネシアに来たわけですが、当時インドネシア人からよく言われた2つの言葉「金貸して」と「一緒にビジネスしよう」を、最近めっきり言われる機会が減った大きな理由の一つは、インドネシア人の収入が上がって豊になったこと、そしてもう一つがインターネットの普及によりコネを持たない個人や零細業者でも最終消費者に商材をリーチさせる商流が出来たことです。

裏を返せば日本人に対する期待感が下がったとも言えるわけですが、2040年まで人口ボーナス(15~64歳の生産年齢人口が0~14歳と65歳以上従属人口の2倍以上の人口構成)が持続し、2030年には名目GDPでも日本を追い抜くと言われているインドネシアでの日本人の立場は、「金とコネを持っている使える外国人」から「商売上のライバル」に変わりました。

今でもよく覚えているのですが、2000年前後に個人のネットショップが次々と立ち上げられ、インターネットの黎明期から成長期に入らんとする時代に、将来起こりえるビジネスの大変革としてよく声高に叫ばれたのが以下の2つでした。

- 個人が大企業とネット上で対等に戦える時代が来るはずだ。

- 生産者が消費者と直接取引することで商社や卸業者などの中間業者の役割が終わった。

あれから20年後の2020年の今の状況を見ると、TokopediaやInstagram経由でジャワの田舎やカリマンタン島のジャングル近くから、観葉植物やアロワナの幼魚の直販が出来るようにまでなりましたし、サプライチェーンの中で中間マージンを載せるだけの小さい商社や卸業者による代理店ビジネスが衰退してしまったことから考えると、これらの予言は大枠で当たっていたということになります。

ただ一点だけ明らかに外れているのが日本の総合商社の存在感がより大きくなり、依然として学生の就職先人気ランキングで上位を占め続けていることではないでしょうか。

コロナ禍の影響で2020年3月の連結決算で丸紅商事が減損損失(土地や建物、特許権、のれん代などの収益性が低下して投資回収可能額が帳簿上の価格を下回った分を特別損失に計上)で過去最大の1974億円の赤字を計上したり、6月には時価総額で伊藤忠商事が三菱商事を逆転したりするなどの動きはあるものの、日系企業のインドネシアでの現地法人設立時の資本参加や、資材調達の面での仲介機能(うちの嫁はんは伊藤忠インドネシアで製造業向けの段ボール調達業務やってました)という側面での5大商社の存在意義はいまだに大きいのが現状です。

中学の政経の授業で学んだ総合商社のイメージは「ラーメンからミサイルまで」という扱う商材の幅広さが強調されていましたが、その後総合商社はサプライチェーンの川上(原材料側)から川下(製品側)の全体で付加価値に見合う利益を上げるビジネスモデルに転換しました。

さらに2019年2月には三菱商事によるGoJekへの数十億円規模の大型出資が話題になったように、売却やIPOによるイグジットではなく、グループ内企業との連携を意識しながらのビジネスの継続を前提としたインキュベート機能を果たすようになっています。

- 扱う商材の幅広さから「よろず屋」的な調達と販売機能

- サプライチェーンの川下から川上までを調整する物流機能

- 投資や資本参加により企業育成を行う金融と育成機能

インターネットの普及で事業体が置かれる競争環境がある面で対等になり、特定の事業体や地域内で商材の調達と製造が完結する場合には、生産者から消費者への直販ビジネスが成り立つようになりましたが、グループ内ネットワークや資金力を背景とした「規模の経済性」を生かすことができる総合商社は、サプライチェーン全体のオーガナイザー機能そのものをコアビジネスとして定義し直すことで、存在意義を益々高めています。

サプライチェーンの中のデカップリングポイント

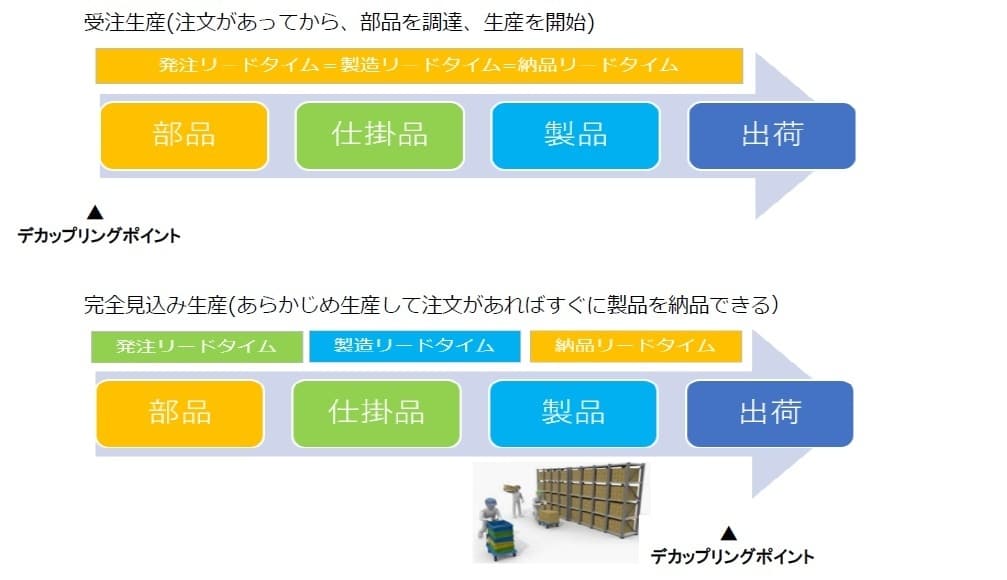

製造業の生産形態は大きく分けて見込生産(Make To Stok)と受注生産(Make To Order)に分類され、半製品在庫を持ち、顧客から注文があった時点で製品を組み立てて出荷することで販売台数を伸ばしたデルコンピュータの受注組立(Assemble To Order)は「デルモデル」とも呼ばれましたが、サプライチェーン上では、受注を受けてから出荷に至るまでに多すぎず少なすぎない適正在庫が必要です。

工場内のデカップリングポイント

工場内で在庫が必要な理由2つありますが、これはサプライチェーン全体で見た場合でも同様のことが言えるわけで、究極の「適正」とは在庫の補充と同時に出荷がなされる状態です。

- 製造(供給)リードタイムと受注(需要)リードタイムの差を埋めるための保険

- 工場全体の生産性(供給能力)を決定するボトルネック工程(主体)の流れを止めないため

サプライチェーン上での在庫を持つ場所はデカップリングポイントと呼ばれ、注文があってから原材料を調達し生産を開始する受注生産であれば「調達場所」が該当し、事前に生産しておき受注が来たらすぐに出荷する見込生産であれば「出荷場所」が該当しますが、サプライチェーンの中で事業体ごとに異なるデカップリングポイントを考慮した上での在庫コントロールは非常に難しくなります。

何故ならサプライチェーン上において、デカップリングポイントから川下方面(出荷)は受注に基づいてシステマチックに業務が流れる一方で、川上方面(調達)は経営の意思決定に基づき事前に練られた計画に基づいて業務が行われるため、過剰在庫による在庫コストと在庫切れによる機会損失のリスクを回避しながらデカップリングポイントに最適在庫をキープさせるという能力が必要だからです。

インドネシアの二輪四輪業界で、メーカーのジャストインタイム(必要な時に必要な数だ納品)に合わせた納品が求められる場合、メーカーの工場の近くには倉庫会社が在庫管理業務を含む外部倉庫サービスを行っており、劣悪な交通渋滞による納期遅れのリスク低減のために多くの部品メーカーが利用しています。

現在インドネシアは国際物流価格の高騰や不安定さの影響を受けて需要変動が激しくなり、なおさら最適在庫の維持は難しくなっていますが、アマゾンやアリババ、インドネシアのTokopediaなどのeコマースやオンラインマーケットプレイスと同様、日本の総合商社もサプライチェーン全体の物流を把握して調整することで全体最適化は図る物流戦略を描くことができることが、注文から発送までの時間短縮や規模の経済性による販売価格値下げという形で最終消費者の利益に繋がっていきます。