Sistem paket dikembangkan dengan orientasi pada proses manufaktur tipe perakitan karena standarisasi tugas lebih mudah dilakukan. Sementara itu, proses tipe aliran menggunakan jalur berkelanjutan, sehingga tugas pada proses sendiri dan tugas pada proses berikutnya dilakukan secara berurutan tanpa adanya waktu kosong, dan tugas dari pesanan lain tidak akan menyela di antaranya. Production Scheduler di Indonesia Di dalam pekerjaan manajemen produksi di pabrik-pabrik massal berbasis perakitan yang banyak ditemukan dalam industri roda dua dan roda empat di Indonesia, rencana produksi dan rencana beban memiliki hubungan yang saling terkait erat. Karena rencana produksi disusun berdasarkan jumlah, maka ada permintaan kuat untuk melihat rencana beban juga berdasarkan jumlah per mesin. Secara umum, rencana produksi dan rencana beban diharapkan disusun dalam satuan hari atau shift. Di dalam pikiran perencana Indonesia, ada pola pikir seperti: “Hari ini (atau dalam shift ini), berapa unit yang akan diproduksi oleh mesin ini? Jika ada kelebihan kapasitas sebanyak sekian unit, kapan unit tersebut akan ... 続きを見る

Proses Manufaktur Tipe Perakitan dan Tipe Aliran

Saat memperkenalkan sistem paket manajemen produksi, pada dasarnya diasumsikan bahwa alur tugas standar disesuaikan dengan paket berdasarkan kebutuhan pelanggan. Namun, banyak sistem paket dikembangkan dengan orientasi pada proses manufaktur tipe perakitan karena standarisasi tugas lebih mudah dilakukan dibandingkan dengan tipe aliran. Dalam kasus tipe aliran yang sulit untuk distandarisasi, sering kali diterapkan beberapa bentuk kustomisasi.

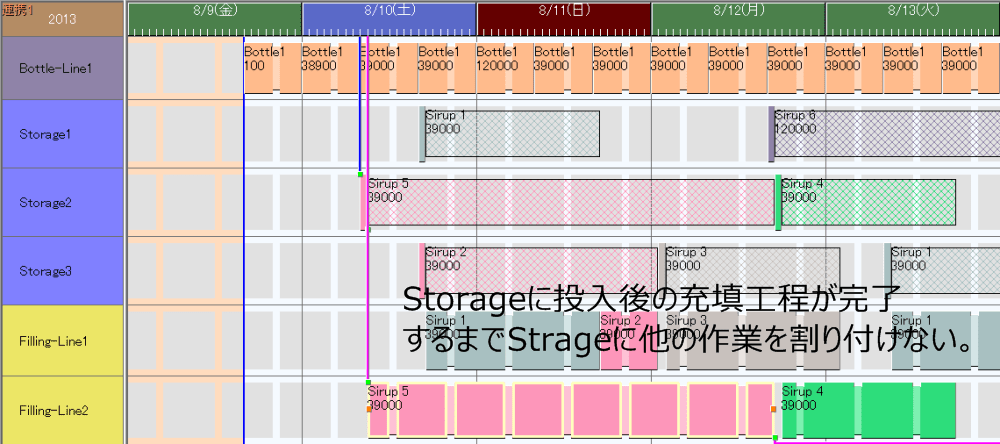

Dalam proses manufaktur tipe aliran, karena digunakan jalur berkelanjutan, tugas pada proses sendiri dan tugas pada proses berikutnya dilakukan secara berurutan tanpa waktu kosong, apalagi tugas dari pesanan lain yang menyela di antaranya. Selain itu, dalam proses manufaktur tipe aliran, sering kali digunakan tangki. Setelah tugas penyiapan di dalam tangki pada proses sendiri selesai dan menunggu aliran ke proses berikutnya selesai, tidak ada tugas yang terjadi pada proses sendiri. Namun, selama isi tangki mengalir, ada batasan bahwa tangki tidak ingin dialokasikan untuk pesanan lain.

- Berapa menit maksimum waktu kosong antara proses sendiri dan proses berikutnya

- Setelah tugas pada proses sendiri, proses berikutnya harus dimulai dalam waktu 1 jam untuk mencegah fermentasi atau penurunan kualitas

- Tidak mengalokasikan pesanan lain di antara proses sendiri dan proses berikutnya (tidak membuat waktu kosong antar proses)

- Setelah tugas pada proses sendiri selesai, tidak mengalokasikan pesanan lain selama waktu tertentu

- Tangki tetap dikuasai selama 3 jam setelah tugas selesai.

- Tangki dikuasai selama 60 menit setelah proses berikutnya dimulai.

- Tangki dikuasai hingga proses berikutnya selesai.

- Tidak membiarkan tugas melintasi hari

Tidak Mengalokasikan Tugas Pesanan Lain di Antara Proses Sendiri dan Proses Berikutnya

Penjadwal Produksi Asprova membuat rencana produksi yang memaksimalkan tingkat operasional dengan mengalokasikan tugas dari pesanan lain pada waktu kosong di jalur. Namun, juga memungkinkan untuk membuat rencana di mana tugas dari pesanan lain tidak menyela di antara tugas per proses yang diproduksi pada jalur berkelanjutan.

- Mengaktifkan opsi "Maksimum Tumpang Tindih" pada pengaturan rencana.

- Mengatur metode tumpang tindih pada BOM produksi ke ES (End Start).

- Mengatur maksimum tumpang tindih pada BOM produksi ke 0.

Setelah Tugas pada Proses Sendiri Selesai, Tidak Mengalokasikan Pesanan Lain Selama Waktu Tertentu

Rencana produksi dapat dibuat untuk mengunci agar tugas dari pesanan lain tidak dialokasikan mulai dari akhir tugas pada proses sendiri hingga waktu mulai proses berikutnya, atau hingga waktu selesai proses berikutnya.

- Mengaktifkan "Kunci Sumber Daya" pada pengaturan rencana.

- Mengatur "Kunci Sumber Daya" pada tabel sumber daya ke "PE (Parent End hingga akhir proses berikutnya)".

Tidak Membiarkan Tugas Melintasi Hari

Jika proses penyiapan cairan hingga proses pengisian diproduksi pada jalur berkelanjutan, perlu dibuat rencana produksi agar tugas per proses tidak melintasi hari dan waktu produksi tidak terputus.

- Jika beroperasi 24 jam, atur tabel shift ke 0:00-23:59 dengan jeda 1 menit.

- Mengatur "Waktu Maksimum Interupsi Produksi" pada tabel sumber daya ke -1M.