Penjadwal produksi Asprova, setelah fase pembuatan daftar pesanan atau daftar tugas, pada fase eksekusi perintah, perintah ekspansi pesanan menghasilkan instruksi masukan tugas dan instruksi keluaran tugas sambil merujuk pada BOM, dan perintah penugasan/pengikatan pesanan menghasilkan instruksi penggunaan tugas untuk melakukan penugasan terhadap sumber daya. Production Scheduler di Indonesia Di dalam pekerjaan manajemen produksi di pabrik-pabrik massal berbasis perakitan yang banyak ditemukan dalam industri roda dua dan roda empat di Indonesia, rencana produksi dan rencana beban memiliki hubungan yang saling terkait erat. Karena rencana produksi disusun berdasarkan jumlah, maka ada permintaan kuat untuk melihat rencana beban juga berdasarkan jumlah per mesin. Secara umum, rencana produksi dan rencana beban diharapkan disusun dalam satuan hari atau shift. Di dalam pikiran perencana Indonesia, ada pola pikir seperti: “Hari ini (atau dalam shift ini), berapa unit yang akan diproduksi oleh mesin ini? Jika ada kelebihan kapasitas sebanyak sekian unit, kapan unit tersebut akan ... 続きを見る

Alur Pembuatan Rencana

Fase Pembuatan Daftar Pesanan atau Daftar Tugas

Membuat daftar pesanan dari tabel pesanan Asprova disebut pengumpulan pesanan, sedangkan membuat daftar tugas dari tabel tugas disebut pengumpulan tugas, dan keduanya disimpan dalam parameter rencana induk.

- Pengumpulan Pesanan (Prepare for assignment): Mengumpulkan dari tabel pesanan ke daftar pesanan

- Penyaringan Pesanan (Filter orders): Menyaring dari daftar pesanan

- Pelepasan Penugasan (Unassign all): Membuat tugas dalam daftar tugas menjadi belum ditugaskan

Penyaringan tugas diatur dalam rumus kondisi penyaringan tugas pada parameter rencana induk.

- Pengumpulan Tugas (Upload operations): Mengumpulkan dari tabel tugas ke daftar tugas

- Penyaringan Tugas (Filter operations): Menyaring dari daftar tugas

- Pelepasan Penugasan (Unassign all): Membuat tugas dalam daftar tugas menjadi belum ditugaskan

Dalam parameter rencana default, perintah "Pengumpulan Tugas" tidak diperlukan sebelum perintah penugasan/pengikatan pesanan karena tugas yang dihasilkan oleh perintah ekspansi pesanan sudah tersimpan dalam daftar tugas di parameter rencana default sebagai objek perintah induk, sehingga tidak perlu mengambil ulang dari tabel tugas.

Fase Eksekusi Perintah

Dalam Ekspansi Pesanan (Explode orders), dengan fungsi pengisian otomatis, sambil merujuk pada BOM manufaktur, pesanan manufaktur (MPS) untuk kekurangan instruksi masukan tugas dari pesanan diterima dihasilkan sebagai pesanan pengisi (anak), dan pesanan manufaktur untuk kekurangan instruksi masukan tugas dari MPS dihasilkan sebagai pesanan pengisi (cucu).

Kemudian, untuk pesanan terdaftar dan pesanan pengisi yang tersimpan dalam daftar pesanan, instruksi masukan tugas dan instruksi keluaran tugas dihasilkan.

Pengikatan antar pesanan adalah antara tugas awal pesanan sendiri (instruksi masukan tugas) dan tugas akhir dari pesanan proses sebelumnya (instruksi keluaran tugas). Pesanan pengisi yang dihasilkan oleh pengisian otomatis atau pesanan manufaktur yang terhubung melalui BOM manufaktur tanpa pengisian otomatis akan diikat.

- Merujuk pada BOM dan menghasilkan pesanan pengisi dengan pengisian otomatis

- Menghasilkan daftar tugas dari daftar pesanan (instruksi masukan tugas dan instruksi keluaran tugas)

- Pengikatan antar pesanan

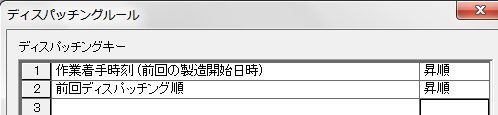

Dalam Penugasan/Pengikatan Pesanan, sambil melihat aturan pengiriman dan properti evaluasi sumber daya, instruksi penggunaan tugas dihasilkan dan tugas ditugaskan dari daftar tugas. Namun, setelah melakukan penugasan sementara ke semua sumber daya kandidat, penugasan nyata dilakukan kembali ke sumber daya dengan evaluasi tertinggi berdasarkan evaluasi sumber daya.

- Penugasan/Pengikatan Pesanan (Assign/peg orders): Menghasilkan instruksi penggunaan tugas dari daftar tugas dan melakukan penugasan

Pengikatan antar pesanan dilakukan dua kali, yaitu saat ekspansi pesanan dan saat penugasan/pengikatan pesanan, karena ada kasus di mana pengikatan ulang diperlukan berdasarkan hasil penugasan (jika ada stok minimum, pengikatan digeser ke kiri sesuai stok minimum).

Makna Pelepasan Penugasan

Setelah menghasilkan tugas melalui ekspansi pesanan dan menugaskan tugas melalui penugasan/pengikatan pesanan, jika ada perubahan manual pada rencana (seperti mengubah jumlah) atau pembaruan tugas melalui input hasil (menambahkan nilai ke parameter), meskipun status tugas tetap "sudah ditugaskan" dan dijadwalkan ulang, perintah ekspansi pesanan tidak akan melakukan apa pun pada tugas dengan status "sudah ditugaskan", sehingga hasilnya sama seperti sebelumnya.

Oleh karena itu, dengan pelepasan penugasan, status tugas dikembalikan ke "belum ditugaskan", lalu jadwal yang mencerminkan pembaruan dibuat melalui ekspansi pesanan atau penugasan/pengikatan pesanan.

Dengan kata lain, pelepasan penugasan tidak menghapus hasil yang dimasukkan (jumlah hasil, tanggal pengambilan hasil, dll.), tetapi diperlukan untuk menugaskan ulang berdasarkan hasil yang dimasukkan.

- Jika bendera penugasan tugas dalam daftar pesanan pada ekspansi pesanan adalah "sudah ditugaskan", tugas tidak dihasilkan, sehingga pelepasan penugasan selalu diperlukan sebelum ekspansi pesanan.

- Penugasan/pengikatan pesanan menghasilkan instruksi penggunaan tugas, dan tugas dengan status "sudah ditugaskan" selesai.

- Jumlah hasil atau tanggal pengambilan hasil dimasukkan ke tugas, tetapi jadwal tidak berubah hanya dengan input tersebut.

- Menghasilkan daftar tugas melalui pengumpulan tugas dan penyaringan tugas, lalu mengembalikan status tugas ke "belum ditugaskan" dengan pelepasan penugasan.

- Melalui penugasan/pengikatan pesanan, jadwal akan mencerminkan hasil yang dimasukkan pada poin 3.

Hubungan antara Pesanan, Tugas, Task, dan Instruksi

Dalam produksi berbasis pesanan (MTO - Make to Order), jadwal pengiriman pesanan yang sudah dikonfirmasi menjadi kebutuhan langsung (Master Production Schedule - MPS). Namun, dalam produksi berbasis stok (MTS - Make to Stock), kebutuhan MRP harus diimpor secara terpisah berdasarkan pesanan yang dikonfirmasi.

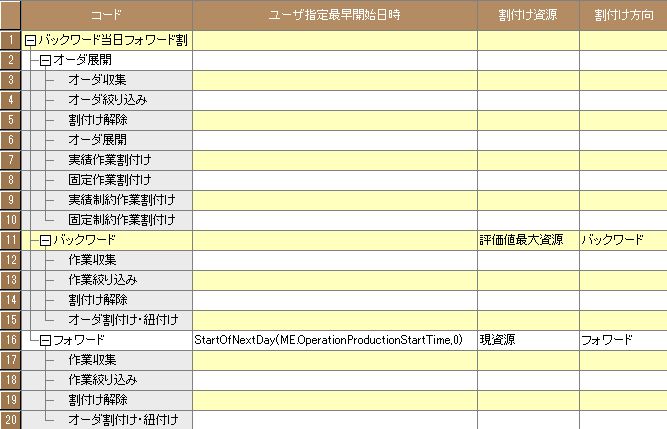

Setelah Backward Keseluruhan, Penugasan Ulang dengan Forward

Penugasan ulang dilakukan dengan forward mulai dari pagi hari berdasarkan tanggal dan waktu mulai tugas yang ditugaskan dengan backward. Namun, dalam parameter rencana gabungan, struktur hierarki parameter rencana anak seperti "membuat tugas dengan ekspansi pesanan dari daftar pesanan" dan "melakukan penugasan tugas dengan menyaring daftar tugas" harus diselaraskan.

Makna dari StartOfNextDay(ME.Waktu Mulai Manufaktur,0) adalah "awal (Start) dari 0 hari setelah (NextDay) waktu mulai manufaktur", yaitu mengembalikan waktu mulai kerja pada waktu mulai manufaktur tugas yang ditugaskan. Dengan kata lain, "menugaskan ulang seluruh tugas yang ditugaskan dengan backward menggunakan forward, tetapi tidak boleh ditugaskan sebelum waktu mulai kerja = ditugaskan mulai dari pagi hari itu."

Sebagai catatan, jika StartOfNextMonth, maka itu berarti "awal dari 0 bulan setelah waktu mulai manufaktur", yaitu tanggal pertama bulan tersebut.

Jika ingin memulai dari pagi tetapi dengan buffer waktu senam 15 menit, gunakan AdvanceAlongResourceWorkingTime(ME.Sumber Daya Utama,StartOfNextDay(ME.Waktu Mulai Manufaktur,0),15M) untuk menggeser waktu.

Saat menugaskan ulang dengan forward, tugas yang ditugaskan dengan backward diurutkan berdasarkan waktu mulai yang paling awal dan ditugaskan secara berurutan.

Setelah Forward Keseluruhan, Hanya Proses Sebelumnya Backward

Jika ada bottleneck dalam proses produksi, penugasan forward menyebabkan waktu tunggu pada proses sebelumnya, sehingga proses sebelumnya ditugaskan ulang dengan backward.

Dengan menyaring hanya proses sebelumnya dalam penyaringan tugas sebelum pelepasan penugasan, tugas pada proses setelahnya tidak ikut dilepaskan dari penugasan.

Pengikatan Antar Pesanan pada Penjadwal

Dalam ekspansi kebutuhan MRP, pesanan manufaktur dan pesanan pembelian dihasilkan, sama seperti pada penjadwal. Namun, pesanan menghasilkan tugas yang terdiri dari instruksi masukan, instruksi penggunaan, dan instruksi keluaran. Dalam pesanan yang sama, instruksi keluaran tugas proses sendiri diikat dengan instruksi masukan tugas proses berikutnya. Untuk pengikatan antar pesanan, instruksi keluaran tugas akhir pesanan sendiri diikat dengan instruksi masukan tugas awal pesanan berikutnya.

Ini adalah fungsi khusus penjadwal untuk "mengurutkan dan menyelaraskan pesanan = mengikat pesanan satu sama lain dan menugaskannya ke sumber daya". Daftar pesanan dihasilkan dari pesanan (MPS), daftar tugas dihasilkan dari daftar pesanan, dan pengikatan dilakukan berdasarkan FIFO tenggat waktu pesanan. Namun, urutan dapat dimanipulasi dengan menulis rumus pengurutan saat pengikatan, seperti mengikat dan menugaskan pesanan dengan stok material terlebih dahulu.

Alur umum logika penjadwalan terdiri dari dua pola berikut, di mana pengikatan antar pesanan dilakukan dua kali pada "ekspansi pesanan" dan "penugasan/pengikatan pesanan":

- Pengumpulan Pesanan ⇒ Penyaringan Pesanan ⇒ Pelepasan Penugasan ⇒ Ekspansi Pesanan ⇒ Penugasan/Pengikatan Pesanan

- Mengumpulkan pesanan dari tabel pesanan dan menghasilkan daftar pesanan pada parameter rencana induk

- Menghasilkan tugas dan membuat daftar tugas pada parameter rencana induk

- Pengumpulan Tugas ⇒ Penyaringan Tugas ⇒ Pelepasan Penugasan ⇒ Penugasan/Pengikatan Pesanan

- Mengumpulkan tugas dari tabel tugas dan menghasilkan daftar tugas pada parameter rencana induk

Ini karena saat membuat jadwal dengan mempertimbangkan stok minimum pada BOM manufaktur, stok minimum dirujuk pada saat penugasan/pengikatan pesanan, sehingga ada logika pemrosesan dua tahap:

- Pengikatan pesanan saat ekspansi pesanan (kelebihan/kekurangan bahan baku diketahui pada tahap ini)

- Pengikatan ulang dengan merujuk pada stok minimum BOM manufaktur saat penugasan/pengikatan pesanan

Tabel Objek Pengikatan dan Tabel Tugas

Pesanan yang dihasilkan sebagai hasil penjadwalan ulang diwujudkan dalam bentuk tabel objek pengikatan (Peg table) melalui kelas objek pengikatan, yang mengikat tugas satu sama lain, serta sebagai pengikatan antara instruksi keluaran dan instruksi masukan.

Dalam ekspansi pesanan:

- Menghasilkan tugas (instruksi masukan dan instruksi keluaran) dari pesanan

- Mengikat dengan objek pengikatan

Pemrosesan dilakukan dalam urutan ini, di mana daftar instruksi masukan tugas dan instruksi keluaran tugas disiapkan untuk setiap item, daftar tersebut diurutkan, dan pengikatan dilakukan dari depan.

Rumus pengurutan "instruksi masukan tugas saat pengikatan" dan "instruksi keluaran tugas saat pengikatan" pada kelas item menentukan metode pengurutan daftar ini, memungkinkan perubahan urutan pengikatan yang biasanya dilakukan berdasarkan FIFO tenggat waktu pesanan.

Tabel objek pengikatan adalah kumpulan pemetaan antara instruksi keluaran tugas dan instruksi masukan tugas, cocok untuk merujuk material atau barang dalam proses yang diikat dalam rasio 1 banding N per pesanan. Sementara itu, tabel tugas cocok untuk mengumpulkan tugas per sumber daya yang ditugaskan melalui instruksi penggunaan tugas.

Rencana dari Hilir, Hasil dari Hulu

Jika pesanan diikat dalam rasio 1:1, penggabungan lot menjadi tidak valid karena alasan sederhana bahwa jika ukuran lot berbeda di setiap proses, pengikatan pesanan menjadi 1 banding N.

Saya pernah menekankan, berdasarkan pengalaman nyata membuat furnitur di Bali, bahwa jika produksi tidak dilakukan berdasarkan rencana dari pesanan dan hasil tidak dicatat, lapangan akan memproduksi sesuai kebijaksanaan sendiri, menyebabkan pemisahan antara penjualan dan manufaktur (Kebutuhan Instruksi Manufaktur untuk Menghubungkan Rencana dan Hasil). Dalam kasus ini, akan muncul perbedaan antara hasil yang kurang dari rencana.

Dalam produksi berbasis pesanan seperti pembuatan furnitur di Bali, perbedaan tersebut harus diproduksi sebelum pengiriman untuk memenuhi jumlah pesanan. Namun, keterlambatan terhadap rencana produksi berulang yang dibuat berdasarkan pesanan (kumpulan pesanan) tidak selalu perlu dipulihkan per unit pesanan (instruksi). Kadang-kadang bisa diselesaikan dengan keterlambatan dan diselamatkan oleh pesanan berikutnya.

Perbedaan antara MRP dan penjadwal dapat dilihat dari perbedaan antara penumpukan kapasitas tak terbatas dan pengurangan kapasitas terbatas. Namun, dalam hal penanganan perbedaan antara rencana dan hasil, MRP berfokus pada jumlah rencana produksi dasar, dan jumlah pesanan manufaktur ditentukan untuk memenuhi jumlah rencana produksi dasar. Sebaliknya, penjadwal memiliki fungsi untuk secara otomatis menyesuaikan jumlah pesanan proses berikutnya berdasarkan hasil.

MRP disebut "push-style" karena rencana produksi dasar berdasarkan tanggal penyelesaian produk adalah prasyarat, dan penyesuaian jumlah rencana setelah hasil tidak efektif. Namun, penjadwal dapat secara otomatis menyesuaikan jumlah rencana berdasarkan hasil setelahnya.

Ini dapat digambarkan sebagai menimpa jumlah pesanan manufaktur yang dihasilkan dari hilir (pesanan) dengan input hasil dari hulu (proses awal).

Ada dua alasan mengapa ini mungkin:

Penjadwal memiliki fungsi MRP manajemen nomor produksi yang menghasilkan pesanan terhadap kebutuhan (rencana produksi dasar = MPS) tidak hanya dengan metode penggabungan lot seperti MRP, tetapi juga dengan menghasilkan pesanan manufaktur dalam rasio 1:1 sambil mempertahankan pengikatan dari pesanan, sehingga jumlah rencana proses berikutnya disesuaikan berdasarkan jumlah hasil.

Alasan kedua adalah bahwa hasil pada penjadwal dimasukkan per unit tugas, dan semua tugas memiliki tingkat jumlah tetap (Pengaruh Input dan Perubahan Hasil terhadap Status Tugas dan Pesanan). Tugas dengan tingkat jumlah tetap yang tinggi yang telah menerima hasil menentukan jumlah tugas sebelum dan sesudah dalam pesanan yang sama.

Ini berfungsi ketika struktur master diatur sebagai satu produk dengan beberapa proses (satu pesanan dengan beberapa tugas).

Kontradiksi antara Pengikatan 1:1 dan Penggabungan Lot

Cara membuat master pada penjadwal terbagi menjadi dua jenis utama berikut:

- 1 item 1 proses (1 pesanan 1 tugas)

- 1 item beberapa proses (1 pesanan beberapa tugas)

Dalam sistem manajemen produksi, hasil dimasukkan per unit pesanan (instruksi manufaktur). Pada penjadwal, hasil juga dapat dimasukkan per unit pesanan, tetapi biasanya per unit tugas setelah ekspansi proses.

Namun, jika master diatur sebagai 1 item 1 proses, maka 1 pesanan menghasilkan 1 tugas, sehingga unit input hasil untuk keduanya menjadi sama.

Apakah stok barang dalam proses diperhitungkan atau tidak tergantung pada ada tidaknya pengaturan pengisian otomatis barang dalam proses (ada tidaknya alokasi stok), dan ini tidak terkait dengan cara membuat master.

Namun, untuk mencerminkan hasil dari tugas proses sebelumnya ke jumlah rencana proses berikutnya, master harus diatur sebagai 1 item beberapa proses dengan tugas yang diikat dalam pesanan yang sama, atau master diatur sebagai 1 item 1 proses dengan pengisian otomatis dalam rasio 1:1.

Jika pengisian otomatis adalah 1 banding N, jumlah rencana proses sebelumnya akan diikat dengan pesanan lain dari proses berikutnya untuk memenuhi jumlah rencana, sehingga jumlah rencana tidak dapat ditimpa dengan hasil.

Karena jumlah hasil proses sebelumnya tercermin pada jumlah rencana proses berikutnya, ini hanya efektif saat pembuatan rencana dengan forward.

Mengikat dalam rasio 1:1 berarti menyesuaikan dengan ukuran lot dari salah satu proses sebelum atau sesudah, dan dalam kasus ini, pengaturan ukuran lot menjadi tidak valid.

Jika ukuran lot yang berbeda ditetapkan untuk barang dalam proses, pengikatan pasti menjadi 1 banding N, dan dalam kasus ini, konsep menyesuaikan proses sebelum dan sesudah berdasarkan jumlah hasil tidak berlaku.

Untuk mencerminkan perbedaan antara rencana dan hasil ke jumlah rencana proses berikutnya,前提nya adalah pesanan tidak diikat dengan pesanan lain yang terkait dengan pesanan lain.

Indikator Optimalisasi

Fungsi inti dari logika penjadwalan adalah pembuatan tugas dan pengikatan dari pesanan (ekspansi pesanan) serta penugasan tugas ke sumber daya (penugasan/pengikatan pesanan), yang diwujudkan melalui dua perintah berikut:

- Menghasilkan tugas (instruksi masukan tugas, instruksi keluaran tugas)

- Menghasilkan pesanan untuk kekurangan instruksi masukan dengan pengisian otomatis

- Mengikat instruksi masukan tugas awal pesanan dengan instruksi keluaran tugas akhir pesanan proses sebelumnya

Penugasan/Pengikatan Pesanan

- Penugasan sementara: Instruksi penggunaan master, aturan pengiriman

- Evaluasi sumber daya: 11 jenis rumus evaluasi standar + rumus evaluasi tambahan

- Penugasan nyata

Secara umum, optimalisasi diukur dengan peningkatan tingkat operasional atau lead time, dan parameter penyesuaian yang mungkin meliputi:

- Evaluasi sumber daya (pemilihan sumber daya alternatif)

- Arah penugasan (berpusat pada bottleneck TOC)

- Pemisahan tugas (pengurangan waktu tunggu)

- Metode tumpang tindih (pengurangan waktu tunggu)

- Urutan tugas (pengurangan jumlah setup, eksternalisasi setup internal, prioritas tugas dengan material tersedia)

Kebijakan optimalisasi berbeda-beda di setiap pabrik, tetapi dengan menyesuaikan pengaturan parameter di atas, kecenderungan penugasan tugas saat pembuatan jadwal dapat diarahkan, menciptakan jadwal yang dioptimalkan secara unik untuk setiap pabrik.

Menyesuaikan Penugasan Tugas ke Sumber Daya dengan Evaluasi Sumber Daya

Dalam penugasan/pengikatan pesanan, evaluasi sumber daya dilakukan berdasarkan penugasan sementara ke sumber daya, diikuti oleh penugasan nyata.

Hanya Menerapkan Prioritas Sumber Daya dari BOM Manufaktur

Dengan memilih "Sumber Daya Prioritas" (biasanya "Sumber Daya dengan Nilai Evaluasi Maksimum") pada properti sumber daya penugasan, penugasan hanya dilakukan ke sumber daya dengan prioritas tertinggi pada BOM manufaktur.

Jika Sumber Daya dengan Prioritas Tertinggi Penuh, Ditugaskan ke Sumber Daya Alternatif

Dengan menetapkan 1 pada bobot evaluasi sumber daya "Bobot – Prioritas Sumber Daya", penugasan diprioritaskan ke sumber daya dengan prioritas tertinggi, dan baru ditugaskan ke sumber daya alternatif jika sudah penuh.

Penugasan Penyeimbangan Beban

Dengan menetapkan 1 pada bobot evaluasi sumber daya "Bobot – Penyeimbangan Beban", penugasan didistribusikan secara merata ke sumber daya alternatif.

Menyesuaikan Penugasan Tugas ke Sumber Daya dengan Rumus Evaluasi Tambahan

Evaluasi Sumber Daya dan Rumus Evaluasi Tambahan

Evaluasi sumber daya memiliki 11 jenis properti standar, memungkinkan penugasan tugas dengan metode evaluasi yang berbeda per sumber daya. Namun, tidak memungkinkan untuk mengubah metode evaluasi per item keluaran dan menugaskan tugas ke sumber daya.

- Bobot – Penyeimbangan Beban

- Bobot – Minimalisasi Waktu Setup

- Bobot – Prioritas Sumber Daya

- Bobot – Minimalisasi Waktu Tunggu

- Bobot – Minimalisasi Keterlambatan Tenggat Waktu

- Bobot – Minimalisasi Waktu Manufaktur

- Bobot – Prioritas Pesanan yang Sama

- Bobot – Prioritas Item yang Sama

Jika pengaturan kondisi yang tidak dapat ditangani oleh 11 jenis evaluasi sumber daya diperlukan, rumus evaluasi tambahan dapat digunakan bersama evaluasi sumber daya standar. Namun, karena rumus evaluasi tambahan dipanggil sebelum tugas ditugaskan, untuk melakukan evaluasi tambahan berdasarkan hasil penugasan sementara, rumus evaluasi penugasan yang dimulai dengan ME.TentAssign harus digunakan:

- Saat Evaluasi – Instruksi Penggunaan Master (me.TentAssignCurrUseBomInst)

- Saat Evaluasi – Tugas Target (me.TentAssignCurrOper)

- Saat Evaluasi – Tugas Kanan (me.TentAssignRightOper)

- Saat Evaluasi – Tugas Kiri (me.TentAssignLeftOper)

- Saat Evaluasi – Sumber Daya Target (me.TentAssignCurrRes)

Jika tugas target saat evaluasi adalah barang dalam proses dari produk 51096-BZ010 (termasuk dalam item induk sebagai barang cetak yang mengandung 51096-BZ010), penugasan dilakukan untuk menyeimbangkan tingkat beban yang dihitung dengan ResourceLoad (sama dengan "Bobot – Penyeimbangan Beban" pada evaluasi sumber daya). Untuk tugas lainnya, prioritas sumber daya dirujuk (sama dengan "Bobot – Prioritas Sumber Daya" pada evaluasi sumber daya).

- IF(CheckAllContents_Or(ME.Saat Evaluasi – Item Produksi Utama Tugas Target.'Item Induk (Rekursif)','==','51096-BZ010'),ResourceLoad(ME.Saat Evaluasi – Sumber Daya Target,PROJECT.Waktu Mulai Penugasan,PROJECT.Waktu Selesai Penugasan), ME.Saat Evaluasi – Prioritas Sumber Daya Instruksi Penggunaan Master)

- CheckAllContents_Or: Memeriksa semua data properti (tunggal atau jamak) dengan kondisi OR

- ResourceLoad: Menghitung tingkat beban dari sumber daya

Jika Spesifikasi 1 Tugas Kiri Sama, Prioritaskan Penugasan ke Sumber Daya Tersebut

Evaluasi sumber daya dilakukan sehingga jika tugas kiri dan tugas sendiri memiliki spesifikasi 1 yang sama, nilainya menjadi 1, jika tidak menjadi 0, sehingga tugas dengan spesifikasi 1 yang sama dengan tugas kiri diprioritaskan untuk ditugaskan ke sumber daya tersebut.

- 1*IF(GetApplicableSpec(1,ME.Saat Evaluasi – Tugas Target)==GetApplicableSpec(1,ME.Saat Evaluasi – Tugas Kiri),1,0)

- GetApplicableSpec: Jika argumen pertama adalah spesifikasi (spesifikasi 1) dan argumen kedua menentukan tugas, mengembalikan nilai spesifikasi 1 dari tugas tersebut. Jika spesifikasi 1 tugas kiri dan tugas sendiri tidak cocok, tetapkan 1 untuk mempertimbangkan "Bobot – Penyeimbangan Beban".

Cara Tumpang Tindih Antar Proses

Metode tumpang tindih dan tumpang tindih minimum adalah tingkat tumpang tindih antara proses sebelumnya dan proses sendiri, sehingga diatur pada proses berikutnya. Jika tugas tidak dipisahkan menjadi lot, atur ke ES atau SSEE.

- SSEE (Start-Start End-End) mengaitkan mulai dan akhir proses sebelumnya dan berikutnya, digunakan ketika proses berikutnya selesai lebih cepat.

- EES (End-Each-Start) digunakan ketika proses berikutnya terpisah (Each), memulai tugas dari tengah proses sebelumnya.

Perbedaan Referensi dari ME dan Referensi dari PROJECT

Jika Anda ingin merujuk objek item tertentu atau objek sumber daya tertentu dari luar, bukan dari instansi yang sedang berjalan, gunakan Project sebagai titik awal dan rujuk melalui subobjek.

- ME.Subobjek[0]

- Project.Subobjek['Item'].Subobjek[1].Subobjek[0]

- Project.Subobjek['Item'].Subobjek['ProductA'].Subobjek[0]

Objek adalah tipe array asosiatif, jadi saat merujuk rekord item dari PROJECT, tentukan dengan indeks (angka) atau nilai properti Code untuk merujuk nilai properti.

Berbeda dengan array biasa, indeks array dimulai dari [1], dan [0] mewakili nilai properti terakhir.

Merujuk Sumber Daya Tertentu Material Calc dari Project

Merujuk objek sumber daya dengan nilai properti Code "Material Calc" dalam tabel sumber daya, yang merupakan subobjek dari objek Project.

- AdvanceAlongResourceWorkingTime(PROJECT.Subobjek['Resource'].Subobjek['Material Calc'],ME.Pesanan Induk Terakhir[1].Tenggat Waktu,(-1)*(ME.Item.'Material LT'-ME.Item.ProcessLT))

- AdvanceAlongResourceWorkingTime(Sumber daya tertentu, Tanggal dan waktu yang ditentukan, Waktu yang dimajukan)

Mengambil Tanggal Dasar Rencana dari Project

- GetWorkingDays(StartOfNextMonth(PROJECT.Waktu Dasar Rencana,0),StartOfNextMonth(PROJECT.Waktu Dasar Rencana,1),ME.Objek Jadwal Pesanan[1].Sumber Daya Referensi Kalender,24H)

- GetWorkingDays(Tanggal mulai, Tanggal selesai, Sumber daya tertentu, Jumlah jam per hari)

Sebagai catatan, objek jadwal pesanan adalah tipe array yang menyimpan objek seperti berikut:

- Objek Jadwal Pesanan[1]: Item

- Objek Jadwal Pesanan[2]: Pelanggan

- Objek Jadwal Pesanan[3]: Jenis

- Objek Jadwal Pesanan[4]: Jumlah

Rumus Tampilan dan Rumus Konversi Balik Tampilan

Rumus properti virtual merujuk properti lain dalam objek saat ini, tetapi rumus tampilan adalah konversi tampilan untuk properti sendiri dari objek saat ini. Jika waktu ditetapkan dalam rumus tampilan, properti menjadi Read Only, dan rumus konversi balik tampilan mengubah properti yang diatur dengan rumus tampilan menjadi Read Write.

INPUT adalah nilai properti itu sendiri yang diatur dengan rumus tampilan dan dikonversi menjadi string, jadi dalam kasus ini FindNumberL(INPUT,1) mengkonversinya menjadi angka. Ini berarti angka pertama dari string (nilai) yang ditunjuk oleh INPUT.