Jika penugasan dilakukan secara forward dari proses awal yang menggunakan bahan baku, secara alami akan tercipta rencana yang mengonsumsi stok terlebih dahulu. Namun, jika penugasan dilakukan secara backward dari proses akhir yang dekat dengan pengiriman, pesanan produksi barang dalam proses akan dihasilkan terlebih dahulu dan stok akan dialokasikan untuk kekurangan terakhir, sehingga ada kemungkinan rencana tersebut tidak memprioritaskan konsumsi stok. Production Scheduler di Indonesia Di dalam pekerjaan manajemen produksi di pabrik-pabrik massal berbasis perakitan yang banyak ditemukan dalam industri roda dua dan roda empat di Indonesia, rencana produksi dan rencana beban memiliki hubungan yang saling terkait erat. Karena rencana produksi disusun berdasarkan jumlah, maka ada permintaan kuat untuk melihat rencana beban juga berdasarkan jumlah per mesin. Secara umum, rencana produksi dan rencana beban diharapkan disusun dalam satuan hari atau shift. Di dalam pikiran perencana Indonesia, ada pola pikir seperti: “Hari ini (atau dalam shift ini), berapa unit yang akan diproduksi oleh mesin ini? Jika ada kelebihan kapasitas sebanyak sekian unit, kapan unit tersebut akan ... 続きを見る

Memprioritaskan Konsumsi Stok Bahan Baku atau Produksi untuk Memenuhi Pengiriman

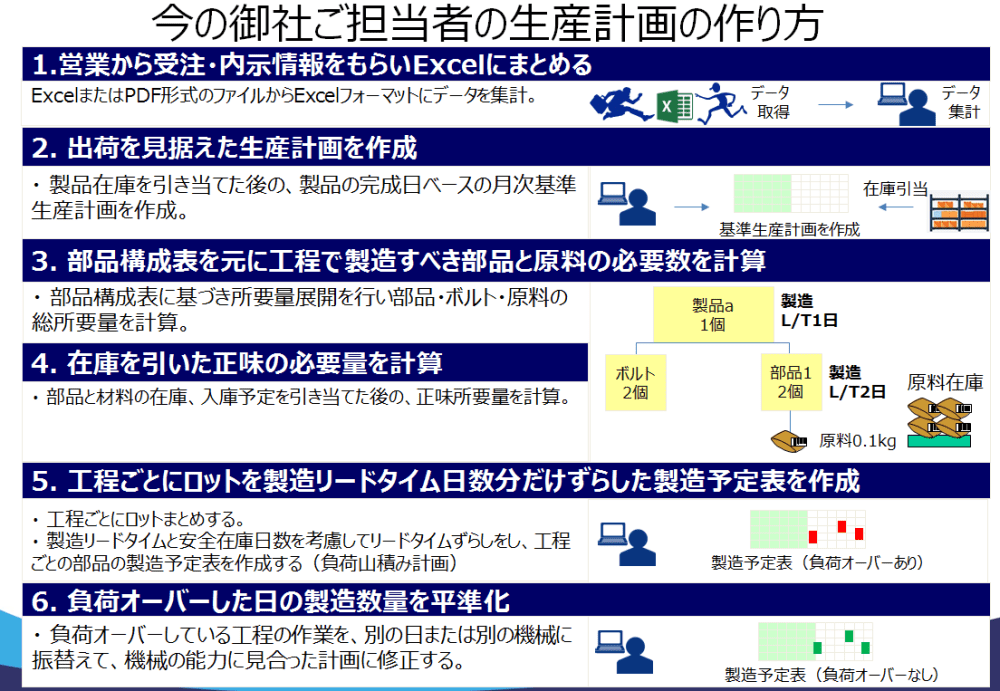

Di industri manufaktur Indonesia, umumnya perencana yang tergabung dalam departemen PPIC (Production Planning and Inventory Control = Bagian Perencanaan Produksi dan Pengendalian Inventaris) membuat jadwal produksi berbasis tanggal penyelesaian produk (rencana produksi standar) berdasarkan prakiraan atau pesanan yang diterima dari departemen penjualan, dengan mengurangi stok produk. Kemudian, dengan mendasarkan pada daftar komponen (BOM), mereka melakukan pemecahan proses untuk menghasilkan pesanan produksi barang dalam proses, sambil mempertimbangkan hari stok pengaman dengan menggeser tanggal.

Akibatnya, pesanan produksi akan menumpuk di kalender, tetapi perencana akan membuat rencana produksi yang dapat diserap oleh fasilitas produksi di pabrik dengan memajukan pesanan produksi yang melebihi kapasitas pada hari tertentu atau memindahkannya ke mesin lain.

Cara pembuatan rencana produksi ini disebut backward. Sebaliknya, metode yang menghasilkan pesanan produksi untuk jumlah yang diperlukan oleh pesanan secara berurutan dari proses awal ke proses akhir dan mengalokasikannya ke mesin disebut forward.

Pada kenyataannya, setelah memastikan dengan backward bahwa tidak ada keterlambatan pengiriman, rencana produksi sering kali dimajukan secukupnya agar tidak menghasilkan stok berlebih dan meningkatkan tingkat operasional, sehingga sering menjadi hibrida antara backward dan forward.

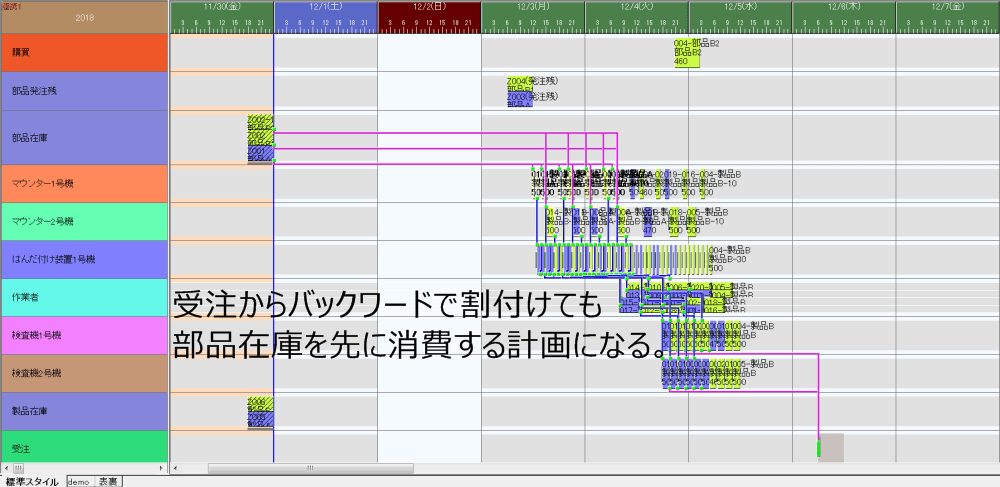

Apapun metode pembuatan rencana yang digunakan, dari sudut pandang "first-in, first-out" stok bahan baku, secara alami ada kecenderungan untuk memprioritaskan produksi barang yang memiliki stok bahan baku terlebih dahulu. Jika perencanaan dilakukan secara forward dari proses awal yang langsung menggunakan bahan baku, rencana yang secara alami mengonsumsi stok bahan baku terlebih dahulu akan tercipta.

Sebaliknya, dalam backward yang merencanakan dari proses akhir yang dekat dengan pengiriman terlebih dahulu, pesanan produksi barang dalam proses untuk memenuhi pengiriman dihasilkan lebih dulu, dan akibatnya stok bahan baku dialokasikan terakhir, sehingga ada kemungkinan rencana tersebut tidak memprioritaskan konsumsi stok bahan baku.

Membuat Rencana Produksi yang Memulai dari Pesanan dengan Stok Bahan Baku

Untuk membuat rencana produksi yang memulai produksi dari pesanan dengan stok bahan baku, Penjadwal Produksi Asprova dapat mengalokasikan terlebih dahulu "pesanan pembelian atau sisa pesanan di luar stok inventaris dari pesanan pengisian bahan baku yang dihasilkan dari pesanan" saat penugasan backward. Dengan cara ini, secara alami pesanan yang terkait dengan stok inventaris akan dialokasikan terakhir, sehingga rencana produksi yang memulai dari pesanan dengan stok bahan baku dapat dibuat.

Untuk mengalokasikan pesanan produksi yang terkait dengan pesanan bahan baku di luar stok secara backward terlebih dahulu, atur aturan penugasan (dispatching rule) berikut dalam urutan menurun:

- IF(SumIF(ME.オーダ.'子オーダ(再帰)',TARGET.品目.品目種別=='原料'&&TARGET.オーダ種別!='在庫(絶対量)',TARGET.オーダ数量)>0,1,0)

Jika MRP (Material Requirements Planning) tidak mempertimbangkan pesanan pembelian atau sisa pesanan bahan baku, rencana produksi yang mempertimbangkan batasan bahan baku dapat dibuat dengan mengatur tanggal paling awal mulai pesanan produksi ke tanggal ketersediaan bahan baku (seperti tanggal kedatangan). Namun, meskipun penentuan tanggal paling awal mulai berfungsi pada penugasan forward, efeknya mungkin tidak terlihat jika penugasan dilakukan secara backward dari proses akhir saat kapasitas fasilitas produksi masih memiliki kelonggaran.

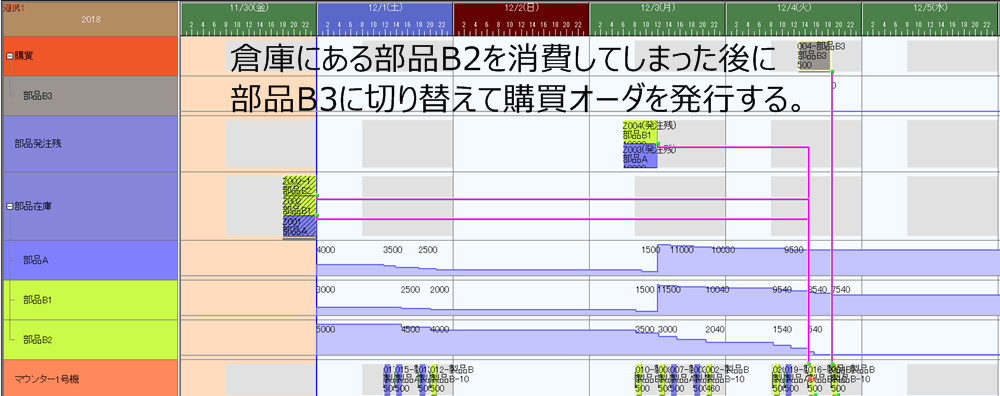

Beralih ke Bahan Baku Lain Setelah Stok Bahan Baku Saat Ini Habis

Pada proses pemasangan papan di proses awal, komponen B2 yang digunakan dapat dibatasi sehingga beralih ke komponen B3 setelah stok yang ada di gudang saat ini habis.

- Mengatur kode instruksi komponen B2 dan B3 pada BOM produksi ke In2 sebagai bahan baku alternatif.

- Mengatur pengisian otomatis komponen B2 pada tabel item ke "Tidak"

- Mengatur item pengganti bahan baku komponen B2 pada tabel item ke komponen B3

- Mengatur pengisian otomatis komponen B3 pada tabel item ke "Ya (Stok + Produksi 1:1)" atau "Ya"

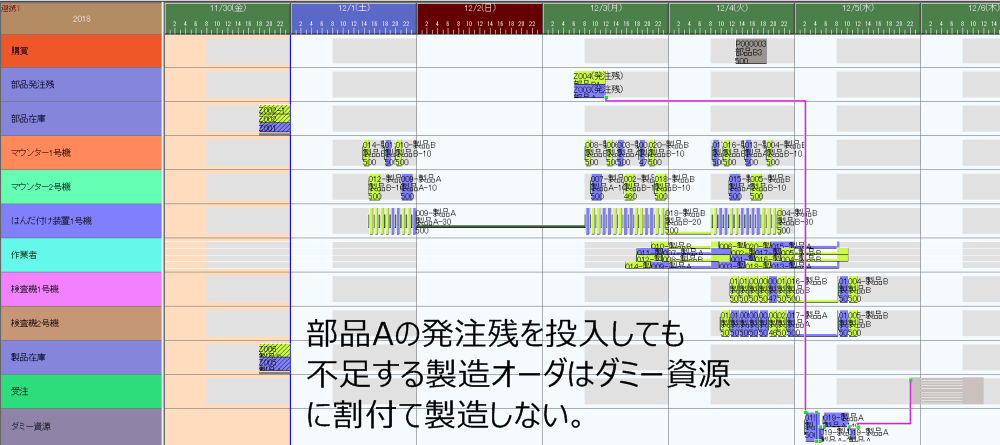

Tidak Memproduksi Pesanan Produksi Tanpa Stok atau Sisa Pesanan Bahan Baku

Rencana produksi dapat dibuat untuk tidak memproduksi pesanan produksi yang masih kekurangan meskipun menggunakan stok bahan baku atau sisa pesanan (jumlah penerimaan yang sudah pasti).

- Mengatur pengisian otomatis komponen A pada tabel item ke "Tidak"

- Mengatur bendera batasan bahan baku komponen A pada tabel item ke "Ya"

- Mengatur "Kenakan Batasan Bahan Baku" pada parameter rencana ke "Ya"