Menggunakan metode Kanban dan penjadwal bersama

Sistem Kanban, yang merupakan inti dari Sistem Produksi Toyota, adalah sistem operasi di lokasi produksi untuk menghasilkan pesanan yang diterima. Karena hanya "jumlah Kanban" (jumlah Kanban x jumlah unit) yang diperlukan oleh proses back-end yang dihasilkan oleh proses sendiri, laju aliran Kanban dapat disesuaikan untuk mencegah kelebihan produksi jika terjadi pembatalan pesanan .

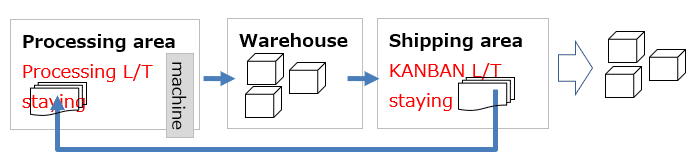

(1)Terjebak di area pengiriman karena ketidakselarasan⇒ (2)Kembali ke area pemrosesan dan ditahan di area pemrosesan ⇒ (3)Ketika titik pemrosesan tercapai, pemrosesan dimulai dan kotak dimasukkan.⇒ (4)Kembali ke 2.

-

-

Perbedaan antara Instruksi Produksi untuk Produksi Terencana dan Kanban dalam Industri Manufaktur di Indonesia

Sistem manajemen produksi yang diterapkan di perusahaan manufaktur Jepang di Indonesia menghasilkan pesanan produksi melalui fungsi perhitungan kebutuhan MRP berdasarkan informasi perkiraan (forecast) dan pesanan pasti. Namun, di kalangan produsen komponen otomotif sistem Toyota, jumlah kartu kanban dihitung untuk menyesuaikan kelebihan atau kekurangan jumlah kartu kanban yang beredar di lapangan.

続きを見る

Sistem Kanban didasarkan pada premis bahwa kapasitas produksi cukup untuk memenuhi pesanan, sehingga sulit bagi produsen suku cadang yang mengirim ke produsen mobil untuk mengoperasikan sistem karena permintaan berfluktuasi dengan cepat ketika hierarki subkontraktor turun ke "Tingkat 2" dan "Tingkat 3" daripada "Tingkat 1".

Metode Kanban adalah metode operasi di mana masalah dihentikan setiap kali terjadi dan kegiatan kaizen dilakukan melalui "Lima Mengapa" (mengulangi "Mengapa" lima kali mengungkapkan penyebab masalah yang awalnya tidak terlihat), dan kemudian diperbaiki berulang kali pada bulan berikutnya.

Sistem Kanban bukanlah sistem untuk mengatasi kelebihan sumber daya produksi dalam menanggapi fluktuasi pesanan, sehingga perlu untuk menentukan apakah produksi benar-benar mungkin dengan sistem yang berbeda.

Hal ini dilakukan oleh penjadwal produksi dan hambatan utama dalam proses produksi adalah penyesuaian proses produksi dan sampai batas tertentu penyamarataan proses produksi ke unit fasilitas dan mengkonfirmasikan bahwa rencana yang layak dapat dibuat jumlah kanban lembaran yang diperlukan untuk jumlah pesanan dihitung dan operasi di situs diserahkan ke kanban.

Operasi sistem untuk mengetahui persediaan MAX dalam proses dan pengadaan bahan baku

Di Indonesia, PSBB (Pembatasan Sosial Skala Besar) diberlakukan untuk mencegah penyebaran coronavirus baru, dan baik pembelian maupun produksi mobil mengalami stagnasi, menghasilkan penurunan produksi Indonesia sebesar 79,6% pada bulan April 2020 dibandingkan dengan yang sama. bulan tahun lalu (104.847 unit menjadi 21.434 unit) dan penurunan penjualan domestik sebesar 90,6% (84.059 unit menjadi 7.871 unit).

Apa yang harus kita perhatikan dalam fase stagnasi ekonomi adalah "pencegahan kelebihan produksi" daripada "berapa banyak lagi yang bisa kita hasilkan", dan salah satu metode adalah membuat rencana untuk tidak melebihi persediaan maksimum pada tahap perencanaan produksi dan mencerna kuantitas yang direncanakan secara andal setiap hari.

Sulit untuk membuat sistem kerja pembuatan rencana produksi yang tidak melebihi persediaan maksimum, dan bahkan sedikit keterlambatan dalam rencana tersebut dapat memiliki dampak besar pada proses selanjutnya.

Karena penundaan produksi dapat disebabkan tidak hanya oleh faktor hulu seperti pesanan tambahan dan kerusakan mesin, tetapi juga oleh faktor hilir seperti barang yang hilang karena keterlambatan kedatangan bahan baku, maka perlu dibuat suatu sistem untuk mencegah keterlambatan pengiriman oleh mengalokasikan bahan baku di gudang untuk pesanan prioritas tinggi yang telah dikonfirmasi atau telah dikirim.