Tujuan dari Beer Game adalah untuk menyadari pentingnya mengurangi biaya stok dan biaya peluang hilang (backorder) dalam pengambilan keputusan terkait pemesanan dan instruksi produksi dalam rantai pasok dengan lead time pembelian 4 minggu dan lead time produksi 4 minggu. Production Control System di Indonesia Bukan hanya terbatas pada Indonesia, tetapi sering dikatakan bahwa dua misi utama industri manufaktur adalah "peningkatan produktivitas untuk pengurangan biaya" dan "pengiriman tepat waktu tanpa keterlambatan". Pihak manajemen menyusun rencana bisnis untuk memaksimalkan perkembangan bisnis berdasarkan penyesuaian permintaan dan penawaran pasar. Namun, meskipun penjualan meningkat karena harga murah, laba kotor menjadi kecil, dan biaya administrasi penjualan serta biaya di luar operasional menyebabkan kerugian. Di sisi lain, harga jual tidak bisa dinaikkan dengan mudah karena harus mempertimbangkan harga pasar. Oleh karena itu, manajemen proses berdasarkan rencana produksi yang bertujuan untuk meningkatkan produktivitas dan mengurangi biaya dari pembelian bahan hingga menjadi produk ... 続きを見る

Gambaran Umum Beer Game

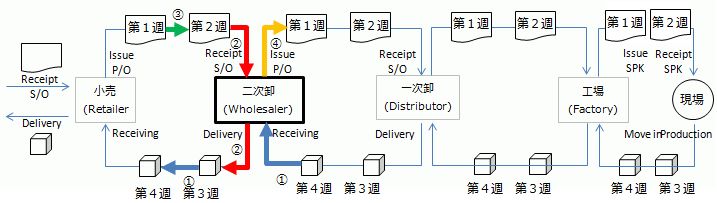

Pabrik melakukan produksi berdasarkan perkiraan (Make To Stock), tetapi jika terjadi kekurangan stok, dibutuhkan lead time produksi 4 minggu dari instruksi produksi hingga barang jadi masuk. Grosir (pengecer) mengirim dari stok, tetapi jika terjadi kekurangan stok, dibutuhkan lead time pembelian 4 minggu dari pemesanan ke pabrik (grosir) hingga barang masuk.

Dengan kata lain, dalam rantai pasok, jika stok nol, PO yang diterbitkan oleh pengecer akan masuk sebagai produk jadi dalam 16 minggu.

Meskipun asumsi dalam rantai pasok Beer Game sangat sederhana, yaitu satu item untuk satu tujuan pengiriman, fluktuasi stok menjadi sangat besar jika permintaan tidak terlihat antar lokasi.

Apalagi dalam kenyataan, biasanya ada beberapa item yang dibeli dari beberapa pemasok, sehingga permainan ini menyoroti masalah bahwa pengelolaan manual oleh manusia sulit dilakukan.

Tujuan penjadwal produksi adalah optimalisasi keseluruhan di dalam lokasi produksi, sedangkan tujuan sistem manajemen rantai pasok (SCM) adalah optimalisasi keseluruhan dalam rantai pasok.

Tugas yang Muncul dalam Rantai Pasok

Dalam aliran informasi dan barang yang bergerak antar rantai pasok, dilakukan penerimaan pesanan ⇒ pemesanan (instruksi produksi) ⇒ penerimaan barang ⇒ pengiriman, dan hanya pada saat pemesanan (instruksi produksi) ada ruang untuk pengambilan keputusan.

Dengan kata lain, jika memikirkan optimalisasi lokasi sendiri, kuncinya adalah berapa banyak yang dipesan (diproduksi), dan inilah alasan mengapa rencana pembelian (rencana produksi) sangat penting.

- Tugas Penjualan

Pindah: Memindahkan pesanan yang diterbitkan oleh pelanggan pada minggu sebelumnya ke kotak mulai minggu kedua

Melihat pesanan: Menerima pesanan dari pelanggan

Pengeluaran: Pengiriman ke pelanggan

Pindah: Memindahkan barang yang belum sampai yang dikirim ke pelanggan pada minggu sebelumnya ke kotak mulai minggu keempat - Tugas Pembelian

Memesan: Menerbitkan pesanan ke pemasok (ada ruang untuk pengambilan keputusan)

Penerimaan: Menerima barang dari pemasok - Tugas Produksi

Pindah: Memindahkan instruksi produksi yang diterbitkan oleh pabrik pada minggu sebelumnya ke kotak mulai minggu kedua

Melihat instruksi produksi: Menerima instruksi produksi dari pabrik

Pengeluaran: Pengiriman ke pabrik

Pindah: Memindahkan barang yang belum sampai yang dikirim ke pabrik pada minggu sebelumnya ke kotak mulai minggu keempat

Menerbitkan instruksi produksi: Menerbitkan instruksi produksi ke lokasi (ada ruang untuk pengambilan keputusan)

Penerimaan: Menerima barang dari lokasi

Oleh karena itu, dalam operasional Beer Game, tugas yang dibagi berdasarkan peran berbeda-beda.

- Pabrik: Tugas penjualan dan tugas produksi

- Grosir primer: Tugas pembelian dan tugas penjualan

- Grosir sekunder: Tugas penjualan dan tugas pembelian

- Pengecer: Tugas pembelian

Tugas Grosir Sekunder

Dalam hal ini, grosir sekunder melakukan tugas pemesanan dan penerimaan pesanan dengan langkah-langkah berikut:

- Penerimaan barang dari grosir primer

- Memindahkan barang yang belum sampai ke pengecer ke kotak mulai minggu keempat

- Menerima pesanan dari pengecer

- Pengiriman ke pengecer

- Memindahkan pesanan dari pengecer ke kotak mulai minggu kedua

- Menerbitkan pesanan ke grosir primer

Tugas Pengecer

Sebagai bagian paling hilir, pengecer tidak memiliki pelanggan di hilir, sehingga dalam operasional permainan, tugasnya paling sedikit.

- Penerimaan barang dari grosir sekunder

- Menerima kartu pesanan dari konsumen

- Penjualan ke konsumen

- Menerbitkan pesanan ke grosir sekunder

Tugas Pabrik

Sebagai bagian paling hulu, pabrik tidak memiliki pemasok di hulu, sehingga dalam operasional permainan, petugas pabrik memiliki tugas paling banyak.

- Menerima produk dari lokasi ke gudang

- Memindahkan produk dari lokasi ke kotak mulai minggu keempat

- Memindahkan barang yang belum sampai ke grosir primer ke kotak mulai minggu kedua

- Menerima pesanan dari grosir primer

- Pengiriman ke grosir primer

- Lokasi menerima instruksi produksi dari pabrik

- Lokasi mengirim ke pabrik

- Memindahkan pesanan dari grosir primer ke kotak mulai minggu kedua

- Menerbitkan instruksi produksi ke lokasi

Rencana Pembelian dan Rencana Produksi

Satu-satunya ruang untuk pengambilan keputusan adalah saat menerbitkan pesanan dan instruksi produksi, di mana perlu dibuat rencana "berapa banyak yang dipesan (diproduksi) minggu ini".

- Jika L/T pembelian (L/T produksi) = 1 minggu, maka yang dipesan minggu ini (instruksi produksi yang diterbitkan) akan masuk minggu depan

- Pesanan tertunda (instruksi produksi yang sudah diterbitkan) juga akan masuk minggu depan

Dengan kondisi ini, jika jumlah pesanan prediksi untuk minggu depan akurat, menentukan jumlah pesanan minggu ini agar seimbang seperti berikut secara teori akan menghasilkan biaya stok nol:

- (Jumlah pesanan prediksi minggu depan + Backorder) = (Jumlah pesanan minggu ini + Jumlah stok + Pesanan tertunda)

Namun, dalam kenyataan, ini tidak berjalan dengan baik karena alasan berikut:

- Jumlah pesanan prediksi meleset

- Pesanan tertunda adalah "sedang dalam pengiriman + jumlah kekurangan", dan jumlah kekurangan adalah "jumlah yang sudah dipesan - jumlah yang sudah diterima - sedang dalam pengiriman"

- Waktu penerimaan jumlah kekurangan hanya dapat diprediksi hingga 4 minggu ke depan

Jadi, jika saya memikirkan optimalisasi lokasi saya sendiri, berikut yang terlintas, tetapi mungkin sulit dilakukan dalam waktu terbatas selama permainan berlangsung:

- Memprediksi jumlah pesanan minggu depan secara akurat berdasarkan kondisi pasar

- Jika jumlah penerimaan minggu depan dan dua minggu ke depan sedikit, tingkatkan jumlah pesanan untuk mempersingkat periode peluang hilang

- Jika jumlah penerimaan minggu depan dan dua minggu ke depan banyak, kurangi jumlah pesanan untuk mempersingkat periode stok

Refleksi Setelah Beer Game Berakhir

Pertama, saya bingung karena dimulai dari penerimaan barang. Oh, "In-Transit minggu kedua" berarti前提 bahwa PO (pesanan) diterbitkan 4 minggu sebelumnya...

Setelah menerbitkan PO, barang dijadwalkan diterima paling cepat dalam 4 minggu, tetapi jika terjadi keterlambatan penerimaan dari pabrik di grosir dan menyebabkan kekurangan stok, PO yang diterbitkan akan menumpuk sebagai backorder di grosir.

Secara manusiawi, ada kecenderungan untuk menerbitkan PO lebih banyak untuk memulihkan backorder, tetapi secara teori, pengiriman hanya dilakukan sesuai dengan total jumlah pesanan, sehingga memesan lebih banyak akan mempercepat pengurangan backorder tetapi juga meningkatkan stok.

Jadi, jika terjadi backorder, strategi yang lebih baik mungkin adalah memesan lebih banyak di awal dan mengurangi jumlah pesanan untuk minggu-minggu berikutnya.

Dalam kasus pabrik, jika pelanggan beroperasi pada hari Sabtu sementara perusahaan libur pada akhir pekan, saat membagi perkiraan harian, jumlah produksi untuk hari Sabtu dibagi rata ke 5 hari kerja untuk produksi yang diratakan guna mencegah keterlambatan pengiriman (backorder).

Alasan perataan adalah karena kapasitas pabrik terbatas, tetapi dalam permainan ini kapasitas dianggap tak terbatas. Jadi, jika terjadi backorder di pabrik:

- Backorder + Jumlah pesanan prediksi minggu depan dan seterusnya

Menerbitkan instruksi produksi untuk itu dan melakukan penyesuaian produksi saat prediksi pemulihan backorder tercapai mungkin lebih baik?

Saya masih belum sepenuhnya memahami makna melihat situasi di hulu dari hulu (pabrik), tetapi mungkin secara teks book itu diperlukan "untuk memikirkan optimalisasi keseluruhan". Namun, sebelum itu, saya bahkan tidak bisa mengoptimalkan lokasi saya sendiri...

Efek bullwhip, di mana rumor bertambah besar, sangat dipengaruhi oleh kepribadian petugas di setiap lokasi. Jadi, mungkin pengecer di bagian paling hilir yang panik akan menghasilkan efek bullwhip yang lebih besar?