Saya sendiri telah lama bekerja di bidang sistem manufaktur di Indonesia, tetapi dibandingkan dengan masa lalu, perubahan jumlah dan jadwal pengiriman pesanan dari pelanggan terjadi lebih sering. Akibatnya, revisi rencana produksi tidak dapat dilakukan tepat waktu, memengaruhi pemesanan bahan baku, dan saya sering mendengar keluhan tentang stok yang terlalu banyak atau terlalu sedikit. Production Scheduler di Indonesia Di dalam pekerjaan manajemen produksi di pabrik-pabrik massal berbasis perakitan yang banyak ditemukan dalam industri roda dua dan roda empat di Indonesia, rencana produksi dan rencana beban memiliki hubungan yang saling terkait erat. Karena rencana produksi disusun berdasarkan jumlah, maka ada permintaan kuat untuk melihat rencana beban juga berdasarkan jumlah per mesin. Secara umum, rencana produksi dan rencana beban diharapkan disusun dalam satuan hari atau shift. Di dalam pikiran perencana Indonesia, ada pola pikir seperti: “Hari ini (atau dalam shift ini), berapa unit yang akan diproduksi oleh mesin ini? Jika ada kelebihan kapasitas sebanyak sekian unit, kapan unit tersebut akan ... 続きを見る

Secara umum, dalam rantai pasok, stok yang terlalu sedikit meningkatkan risiko sisa pesanan yang menyebabkan hilangnya peluang pengiriman, sementara stok yang terlalu banyak menimbulkan biaya bunga stok, yang merupakan masalah trade-off.

Untuk mengatasi masalah ini, kali ini saya akan menjelaskan pembangunan sistem untuk membuat prediksi permintaan yang mempertimbangkan kapasitas pasokan peralatan produksi internal, berdasarkan contoh kasus.

Alur pembahasannya adalah sebagai berikut: pertama, saya akan mencantumkan tantangan yang dihadapi industri manufaktur di Indonesia sebagai kesadaran masalah; kemudian, saya akan menjelaskan perspektif analisis sebagai sudut pandang untuk mempertimbangkan kesadaran masalah tersebut; selanjutnya, sebagai inti pembahasan, saya akan menyajikan metode desain saat mewujudkannya dalam sistem; dan terakhir, sebagai ringkasan, saya akan menjelaskan contoh konkret.

Profil Perusahaan

Mengenai isi pekerjaan kami, selain penjadwal produksi Asprova, kami juga memiliki template pengembangan bisnis yang dikembangkan sendiri bernama HanaFirst.

Ini adalah pendapat pribadi saya, tetapi saya pikir standarisasi bisnis hanya mungkin dilakukan pada beberapa bidang seperti akuntansi atau urusan umum. Bisnis seperti manajemen produksi, manajemen stok, dan manajemen pemesanan-pengiriman ditentukan dalam hubungan keseluruhan rantai pasok dengan pelanggan dan pemasok, sehingga standarisasi sistem menjadi sulit.

Oleh karena itu, meskipun menjadi pekerjaan yang berat, tidak ada cara lain selain secara tekun merangkum kebutuhan bisnis dan mengimplementasikannya ke dalam sistem. Konsep HanaFirst adalah untuk mempersingkat proses implementasi ke dalam sistem tersebut dengan menggunakan template.

Tantangan bagi Industri Manufaktur Indonesia dalam Beberapa Tahun Terakhir (Kesadaran Masalah)

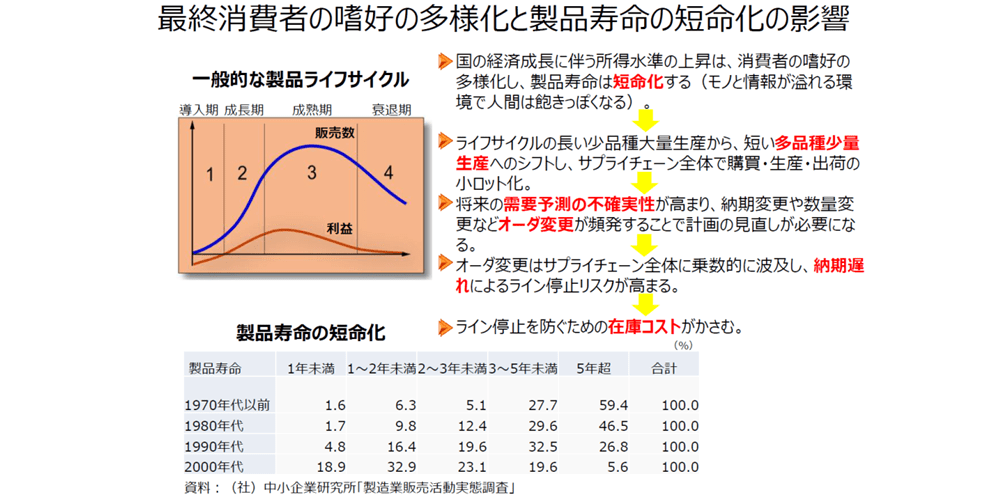

- Seiring pertumbuhan ekonomi, tingkat pendapatan masyarakat meningkat, dan perkembangan alat informasi berbasis SNS juga menyebabkan preferensi konsumen akhir semakin beragam. Namun, di tengah banjir barang dan informasi, konsumen cepat bosan, sehingga masa pakai produk menjadi lebih pendek.

- Akibatnya, prediksi permintaan dalam rantai pasok menjadi sulit, ditambah dengan persaingan yang semakin ketat akibat peningkatan kualitas dari perusahaan pesaing di negara lain, sehingga jumlah pesanan cenderung menjadi lot kecil dan perubahan pesanan sering terjadi.

- Beban akibat lot kecil dan perubahan pesanan menyebar secara multiplikatif dalam rantai pasok, menyulitkan kontrol stok yang optimal. Untuk mencegah hilangnya peluang, pendekatan menjadi konservatif, yang cenderung meningkatkan biaya stok.

Pertama, mari kita konfirmasi tantangan yang dihadapi industri manufaktur Jepang di Indonesia dan jelaskan kesadaran masalahnya.

Pertama, mari kita konfirmasi tantangan yang dihadapi industri manufaktur Jepang di Indonesia dan jelaskan kesadaran masalahnya.

Siklus hidup produk secara umum mengikuti pola seperti pada grafik di atas: masa pengenalan, pertumbuhan, kedewasaan, dan penurunan. Namun, seiring pertumbuhan ekonomi suatu negara, tingkat pendapatan meningkat, dan preferensi konsumen menjadi lebih beragam serta tersegmentasi, sehingga masa pakai produk menjadi lebih pendek.

Alasannya dapat dilihat dari situasi di Jepang: dalam lingkungan yang penuh dengan barang dan informasi, manusia menjadi cepat bosan. Terutama dengan penyebaran SNS seperti Instagram dan Facebook, informasi baru muncul secara beruntun, menyebar dengan cepat, dan konsumen cepat beralih ke produk berikutnya.

Khususnya di Indonesia, dengan populasi 260 juta orang, 140 juta di antaranya adalah pengguna internet, mayoritas melalui ponsel untuk keperluan SNS. Kecepatan penyebaran informasi sangat tinggi, dan siklus tren pun menjadi lebih pendek.

Intinya, terjadi pergeseran dari produksi massal jenis sedikit dengan siklus panjang ke produksi jenis banyak dalam jumlah kecil dengan siklus pendek, sehingga secara alami kecenderungan lot kecil dalam pembelian, produksi, dan pengiriman meningkat di seluruh rantai pasok.

Ketika siklus hidup produk memendek dan unit pesanan dari pelanggan menjadi lot kecil, unit pemesanan ke pemasok juga menjadi lot kecil, menyebabkan pendeknya masa pakai barang dan lot kecil di seluruh rantai pasok.

Secara otomatis, akurasi prediksi permintaan masa depan menurun, sehingga perubahan jadwal pengiriman atau jumlah pesanan terhadap informasi awal yang diterima sering terjadi, memerlukan revisi rencana.

Perubahan pesanan menyebar secara multiplikatif di seluruh rantai pasok, meningkatkan risiko penghentian lini akibat keterlambatan pengiriman bahan baku dari pemasok. Untuk mencegahnya, stok perlu dipertahankan terlebih dahulu, yang meningkatkan biaya stok dan menciptakan lingkaran setan.

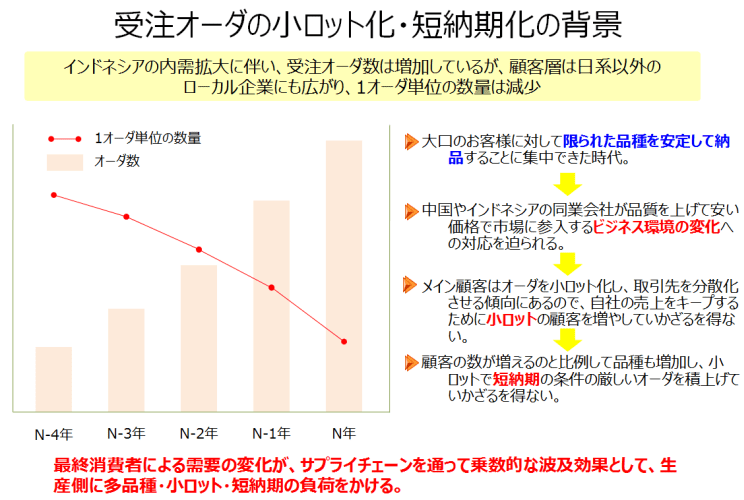

Seiring perluasan permintaan domestik di Indonesia, jumlah pesanan meningkat, tetapi basis pelanggan meluas ke perusahaan lokal selain Jepang, dan jumlah per unit pesanan cenderung menurun.

Dulu, misi utama adalah mengirimkan tepat waktu tanpa keterlambatan kepada pelanggan utama. Namun, dalam situasi di mana ukuran lot yang mengalir dalam rantai pasok mengecil, jumlah pelanggan meningkat dan tujuan pengiriman menjadi lebih tersebar.

Seperti yang Anda ketahui, produsen dari Tiongkok, Korea, dan Hong Kong telah masuk ke Indonesia, dan kualitas produsen Indonesia juga meningkat. Ada keadaan di mana pesanan lot kecil dengan jadwal pendek tidak dapat ditolak.

Baru-baru ini, seorang pejabat yang bertanggung jawab atas dukungan UKM di Indonesia mengatakan bahwa meskipun 90% mobil yang berjalan di jalan adalah mobil Jepang, tingkat pengadaan lokal oleh produsen suku cadang Jepang sangat rendah. Dengan 20.000 orang Jepang yang tinggal di sini dibandingkan 50.000 orang Korea, ia berharap lebih banyak orang Jepang datang ke Indonesia.

Dalam kasus Korea, tingkat pengangguran total sekitar dua kali lipat dari 2,5% di Jepang, sehingga banyak yang datang dengan semangat bertaruh segalanya. Lingkungan bisnis bagi perusahaan Jepang diperkirakan akan semakin ketat.

Selain perubahan lingkungan bisnis ini, perubahan permintaan oleh konsumen akhir memberikan efek riak multiplikatif melalui rantai pasok, membebani sisi produksi dengan jenis banyak, lot kecil, dan jadwal pendek.

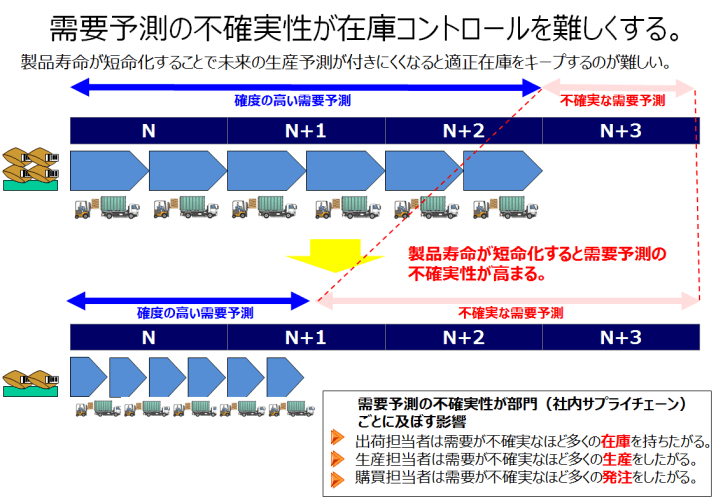

Seperti yang telah disebutkan sebelumnya, ketika masa pakai produk memendek, prediksi produksi masa depan menjadi sulit, sehingga mempertahankan stok optimal menjadi tantangan.

Ketika mempertahankan stok optimal menjadi sulit, staf di departemen dalam rantai pasok internal menjadi konservatif karena khawatir tentang keterlambatan pengiriman, produksi, dan pasokan. Staf pengiriman cenderung ingin menyimpan lebih banyak stok saat permintaan tidak pasti, staf produksi ingin memproduksi lebih banyak, dan staf pembelian ingin memesan lebih banyak.

Keterlambatan pengiriman bahan baku dari pemasok yang menghentikan lini produksi harus dihindari, tetapi keterlambatan pengiriman bahan baku sering terjadi karena keadaan pemasok atau kondisi pemesanan yang tidak masuk akal dari perusahaan sendiri.

Meskipun keterlambatan pengadaan atau kerusakan peralatan di pihak pemasok yang menyebabkan keterlambatan pengiriman ke perusahaan tidak dapat dihindari, kompleksitas tugas pembelian akibat lot kecil dalam aliran barang di rantai pasok juga menyebabkan masalah yang berasal dari perusahaan sendiri, seperti meminta jadwal atau perubahan pengiriman yang tidak realistis kepada pemasok.

Keterlambatan pengiriman bahan baku memerlukan penyesuaian ulang rencana produksi, menyebabkan penurunan produktivitas akibat penghentian lini, meningkatkan biaya tetap karena lembur atau kerja akhir pekan untuk pemulihan, dan akhirnya memperburuk laba rugi perusahaan.

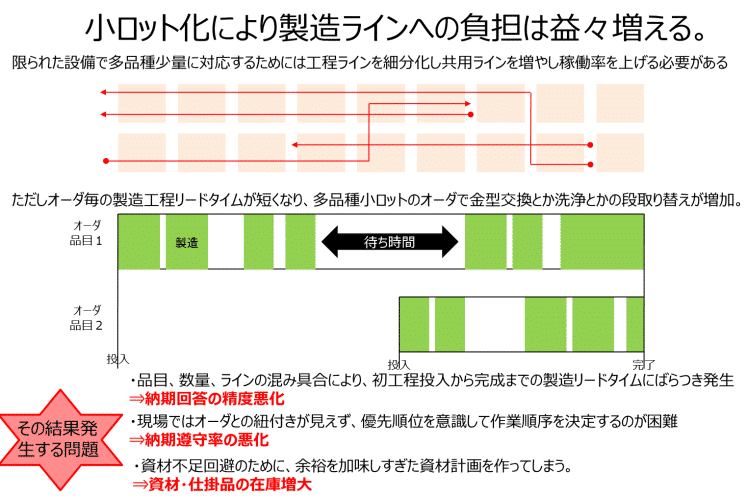

Untuk menangani jenis banyak dalam jumlah kecil dengan peralatan terbatas, diperlukan细分化 lini proses, meningkatkan lini bersama, dan meningkatkan tingkat operasional. Namun, waktu tunggu produksi per pesanan menjadi lebih pendek, dan dengan pesanan jenis banyak dalam lot kecil, pergantian cetakan atau pembersihan meningkat.

Akibatnya, tergantung pada item, jumlah, dan kepadatan lini, waktu tunggu produksi dari input proses awal hingga penyelesaian bervariasi, menyebabkan penurunan akurasi jawaban jadwal pengiriman. Di lapangan, keterkaitan dengan pesanan menjadi tidak terlihat, menyulitkan penentuan urutan kerja berdasarkan prioritas, dan tingkat kepatuhan jadwal pengiriman memburuk.

Untuk menghindari kekurangan material, rencana material yang terlalu berlebihan dibuat, meningkatkan stok material dan barang dalam proses.

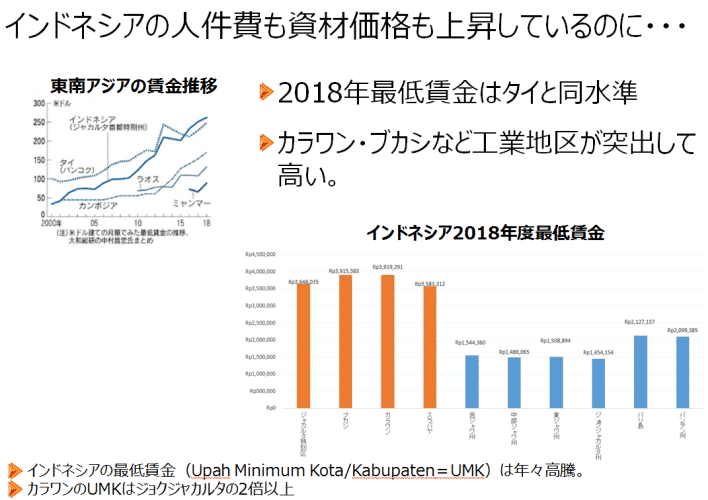

Ini bukan masalah yang berkaitan langsung dengan aliran barang dalam rantai pasok atau produksi pabrik perusahaan sendiri, tetapi salah satu masalah serius yang dihadapi perusahaan Jepang di Indonesia adalah kenaikan upah minimum dari tahun ke tahun.

Jika dilihat, tingkat upah di kawasan sabuk industri Jawa Barat seperti Jakarta, Bekasi, dan Karawang mencapai dua kali lipat dari Jawa Tengah. Hal ini dapat dimengerti mengapa banyak orang ingin bekerja di luar daerah mereka.

Di Indonesia, sering dikatakan bahwa hak pekerja dilindungi dengan baik. Dalam Undang-Undang Ketenagakerjaan (UU No 13 Tahun 2003), yang paling merepotkan adalah tunjangan pensiun saat hubungan kerja berakhir (uang pesangon), uang penghargaan masa kerja, dan kompensasi atas hak yang seharusnya diterima (uang penggantian hak yang seharusnya diterima). Bukan seperti Ramen Jiro, tetapi jumlah uang yang harus dibayar saat memecat karyawan sangat besar.

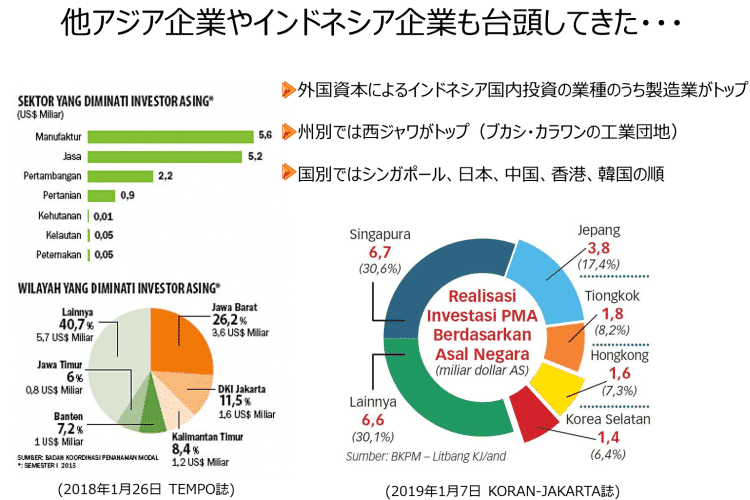

Di antara perusahaan asing yang masuk ke Indonesia, sektor manufaktur adalah yang terbanyak, dengan Jawa Barat—tempat kawasan industri Bekasi dan Karawang terkonsentrasi—memimpin. Berdasarkan negara, urutannya adalah Singapura, Jepang, Tiongkok, Hong Kong, dan Korea.

Seperti yang disebutkan sebelumnya, dalam kasus Tiongkok dan Korea, banyak orang datang dengan semangat bertaruh segalanya, berbeda dengan Jepang yang menjamin kepulangan setelah masa tugas lima tahun. Ini menunjukkan betapa ketatnya lingkungan bisnis di Indonesia saat ini.

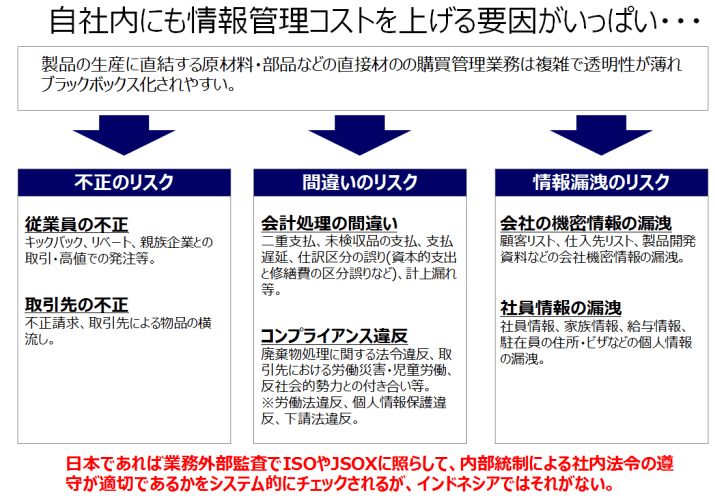

Di Jepang, dalam JSOX (aturan pengendalian internal dalam Undang-Undang Transaksi Instrumen Keuangan yang disahkan pada 2006), audit bisnis untuk mengevaluasi kepatuhan terhadap kepatuhan internal sangat ditekankan, tetapi di Indonesia, situasinya sangat longgar.

Prediksi Permintaan dan Biaya Stok dalam Rantai Pasok (Perspektif Analisis)

- Mengelola perusahaan sendiri sebagai pusat antara produsen bahan baku di hilir dan konsumen akhir di hulu dalam rantai pasok disebut manajemen rantai pasok. Barang mengalir sambil ditambahkan nilai, tetapi dampak perubahan permintaan dan pasokan berkembang secara berantai.

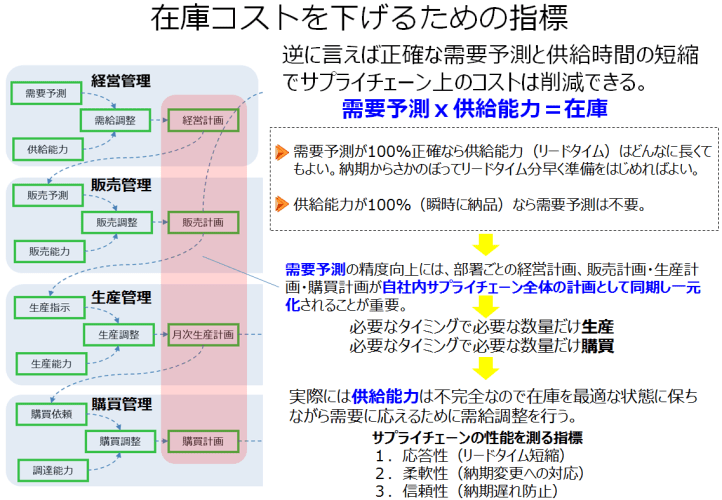

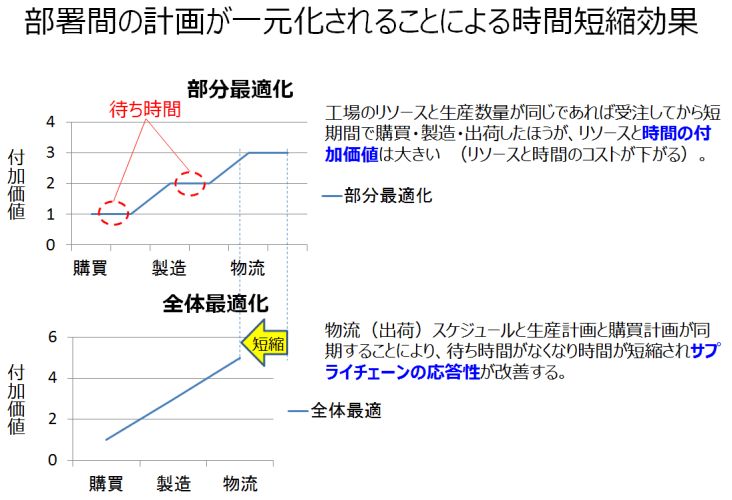

- Dengan menyinkronkan dan menyatukan tugas perencanaan antar departemen, akurasi prediksi permintaan perusahaan secara keseluruhan meningkat, periode stok yang tertahan di perusahaan dipersingkat, dan stok optimal dicapai untuk mencegah hilangnya peluang dan menekan biaya stok.

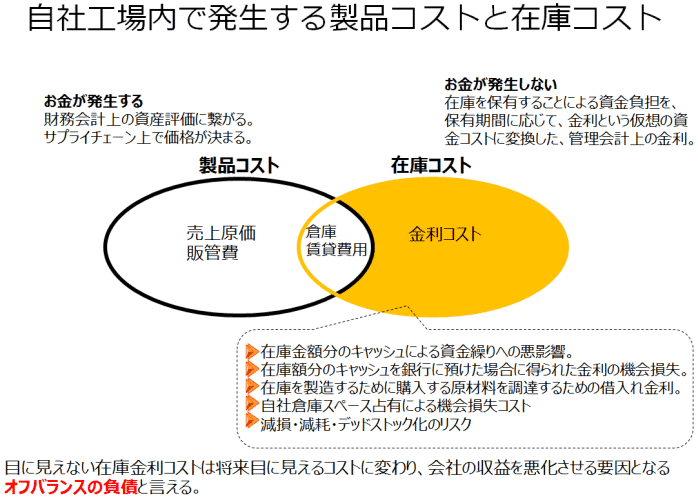

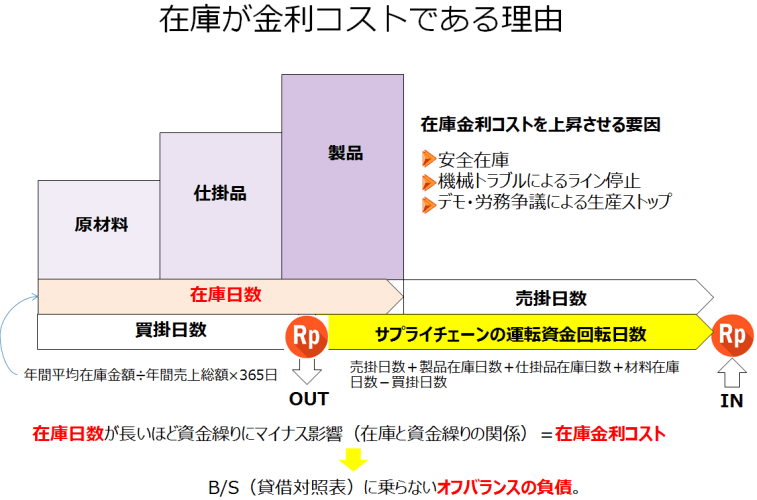

- Biaya produk yang membentuk stok terdiri dari biaya produksi dan biaya penjualan serta administrasi, tetapi sebenarnya ada biaya bunga stok yang tidak terlihat dalam akuntansi keuangan. Dalam hal ini menjadi kewajiban off-balance karena berubah menjadi bentuk yang terlihat sebagai tekanan pada laba rugi perusahaan di masa depan.

- Alasan stok diperlukan di dalam pabrik perusahaan meskipun menanggung biaya stok adalah untuk menutup perbedaan antara waktu tunggu produksi dan waktu tunggu pesanan, serta sebagai buffer untuk mencegah berhentinya proses bottleneck.

- Untuk mempertahankan stok optimal, penerbitan PO dan instruksi produksi yang bekerja dalam pengambilan keputusan di rantai pasok internal harus dilakukan berdasarkan prediksi permintaan yang akurat.

- Jika prediksi permintaan 100% atau kapasitas pasokan 100%, stok nol dapat dicapai. Namun, dalam kenyataan, kapasitas pasokan terbatas, sehingga perlu menjaga stok pengaman minimum sambil menyesuaikan permintaan, menghubungkan rencana bisnis, penjualan, produksi, dan pembelian dalam waktu sesingkat mungkin. ⇒ Ini adalah tema hari ini, dan tantangan ini tidak mungkin tanpa mempertimbangkan kapasitas pasokan dalam prediksi permintaan.

- Akibatnya, kemampuan rantai pasok diukur dengan tiga poin: responsivitas, fleksibilitas, dan keandalan.

Selanjutnya, untuk menangani tantangan terkini di Indonesia yang disebutkan pada bab sebelumnya—peningkatan beban produksi jenis banyak dalam jumlah kecil, peningkatan beban revisi rencana akibat seringnya perubahan pesanan, dan kesulitan mengendalikan stok optimal—saya akan menyajikan perspektif analisis yang akan digunakan.

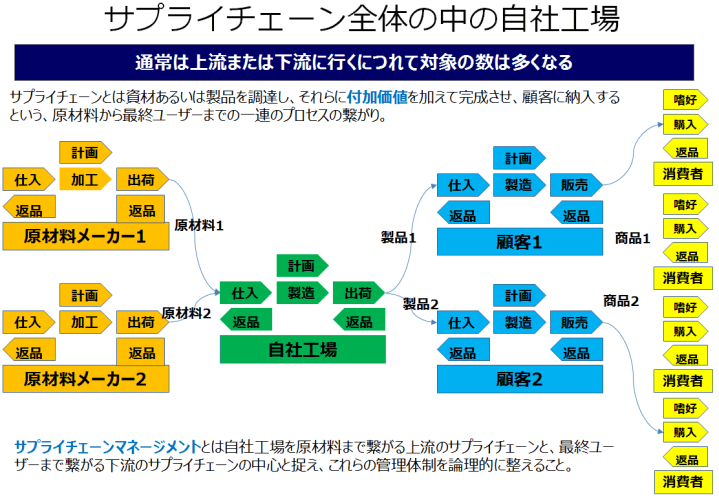

Ini adalah representasi posisi "pabrik perusahaan dalam keseluruhan rantai pasok". Biasanya, semakin ke hulu atau hilir dari pabrik perusahaan, jumlah pelaku cenderung meningkat.

Rantai pasok adalah rangkaian proses dari pengadaan material atau produk, menambahkan nilai, menyelesaikannya, dan mengirimkannya ke pelanggan, mulai dari bahan baku hingga pengguna akhir. Memandang pabrik perusahaan sebagai pusat rantai pasok hulu yang terhubung ke bahan baku dan rantai pasok hilir yang terhubung ke pengguna akhir, serta mengatur sistem manajemen ini secara logis, disebut manajemen rantai pasok.

Belakangan ini, ada berbagai bentuk bisnis, dan banyak bisnis mencurigakan dilakukan di internet, dengan orang-orang yang hanya memikirkan cara mengambil uang secara instan. Namun, pada dasarnya, aktivitas ekonomi adalah aliran barang atau jasa dalam rantai pasok sambil ditambahkan nilai.

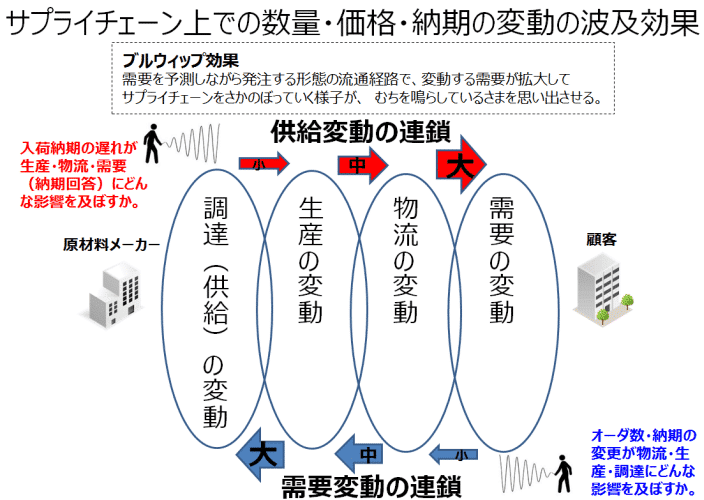

Variasi pasokan dari hulu ke hilir rantai pasok dan variasi permintaan dari hilir ke hulu berkembang secara berantai dalam rantai pasok, seperti gerakan cambuk, yang disebut efek bullwhip.

Secara spesifik, keterlambatan pengiriman dari produsen bahan baku memengaruhi sisi produksi, logistik (pengiriman), dan konsumen akhir dengan dampak yang semakin besar, sementara perubahan permintaan dari konsumen akhir memengaruhi sisi logistik, produsen, dan produsen bahan baku dengan dampak yang juga meningkat.

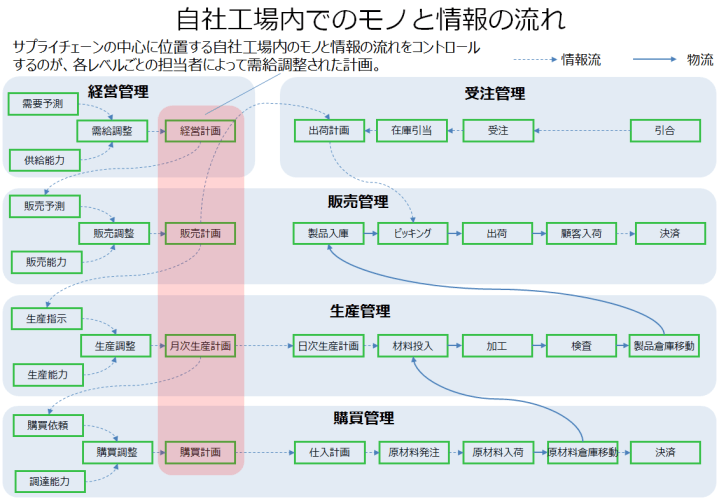

Mengendalikan aliran barang dan informasi di dalam pabrik perusahaan yang berada di pusat rantai pasok adalah rencana yang disesuaikan dengan kebutuhan dan pasokan oleh staf di setiap departemen.

Seperti ini, ada rencana berdasarkan penyesuaian kebutuhan dan pasokan di setiap tingkat, tetapi umumnya rencana ini dibuat secara independen tanpa saling menyelaraskan. Akibatnya, meskipun rencana tersebut optimal untuk departemen, belum tentu optimal untuk perusahaan secara keseluruhan. Ini disebut optimasi parsial.

Seperti yang telah disebutkan sebelumnya, aktivitas ekonomi adalah aliran barang atau jasa sambil ditambahkan nilai dalam rantai pasok. Namun, jika rencana yang dioptimalkan secara parsial dibuat per departemen, hubungan antar departemen menjadi tidak mulus, menyebabkan stok yang tidak perlu tertahan di antaranya, dan kemungkinan besar stok optimal tidak tercapai.

Sejauh ini, kita fokus pada aliran barang, tetapi sekarang mari kita pertimbangkan biaya yang terjadi pada barang yang mengalir dalam rantai pasok.

Dalam memproduksi produk, biaya produksi seperti biaya bahan langsung, biaya tenaga kerja langsung, dan biaya overhead produksi muncul, serta biaya penjualan dan administrasi seperti biaya penyimpanan dan iklan setelah menjadi produk.

Biaya-biaya ini dicatat sebagai pengeluaran dalam akuntansi keuangan, tetapi beban dana yang tidak menghasilkan uang akibat memegang stok dikonversi menjadi biaya dana virtual berupa bunga sesuai periode kepemilikan, yang disebut biaya bunga stok dalam akuntansi manajerial.

Biaya bunga stok mencakup dampak negatif pada arus kas akibat jumlah stok, hilangnya peluang bunga jika jumlah stok disimpan di bank, bunga pinjaman untuk membeli bahan baku guna memproduksi stok, biaya peluang akibat pendudukan ruang gudang perusahaan, serta risiko penyusutan, kerusakan, atau menjadi stok mati. Ini adalah biaya yang tidak terlihat yang tidak menghasilkan entri akuntansi, tetapi di masa depan menjadi biaya yang terlihat dan menjadi faktor yang memperburuk pendapatan perusahaan, sehingga disebut kewajiban off-balance.

Faktor yang meningkatkan biaya bunga stok meliputi stok pengaman, penghentian lini akibat masalah mesin, dan penghentian produksi akibat demonstrasi atau konflik industrial. Semakin lama hari stok, semakin besar dampak negatifnya pada arus kas, sehingga dapat dianggap sebagai kewajiban off-balance yang tidak tercatat di neraca (B/S).

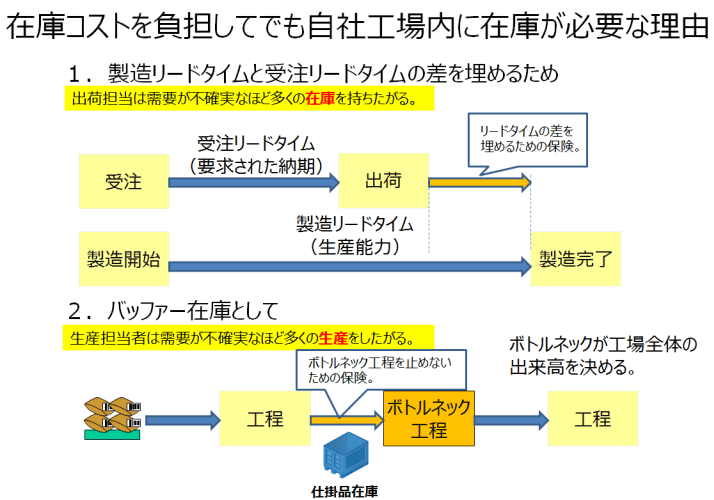

Setelah menulis sejauh ini, stok seolah-olah diperlakukan sebagai penjahat besar, tetapi ada alasan yang sah mengapa stok diperlukan di dalam pabrik perusahaan meskipun menanggung biaya stok.

Salah satu alasan memegang stok di perusahaan adalah untuk menutup perbedaan antara waktu tunggu produksi dan waktu tunggu pesanan. Biasanya, waktu tunggu pesanan dari penerimaan pesanan pelanggan hingga pengiriman lebih pendek daripada waktu tunggu produksi dari mulai hingga selesai produksi, sehingga stok diperlukan sebagai asuransi untuk menutup perbedaan waktu tunggu.

Alasan lain adalah kebutuhan stok sebagai buffer untuk mencegah berhentinya proses bottleneck yang menentukan produktivitas keseluruhan pabrik.

Staf pengiriman ingin menyimpan lebih banyak stok dan staf produksi ingin memproduksi lebih banyak saat permintaan tidak pasti karena psikologi ingin mencegah hilangnya peluang.

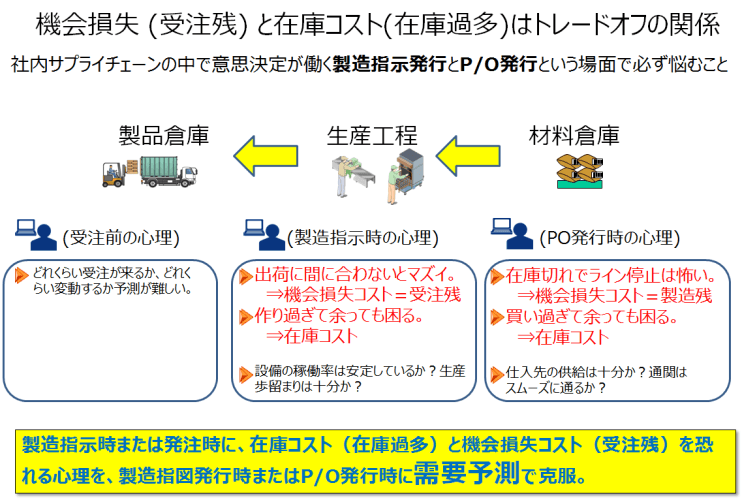

Dalam operasi manufaktur, ada dua momen pengambilan keputusan untuk menyesuaikan jumlah dalam rantai pasok: saat penerbitan PO dan saat penerbitan instruksi produksi. "Hubungan trade-off antara hilangnya peluang (sisa pesanan) dan biaya stok (stok berlebih)" berarti bahwa saat penerbitan PO, kekurangan stok yang menyebabkan penghentian lini menakutkan, tetapi membeli terlalu banyak juga merepotkan. Saat penerbitan instruksi produksi, tidak memenuhi jadwal pengiriman buruk, tetapi memproduksi terlalu banyak juga merepotkan.

Oleh karena itu, untuk mempertahankan stok optimal, psikologi ketakutan terhadap biaya stok (stok berlebih) dan biaya hilangnya peluang (sisa pesanan) perlu diatasi pada saat penerbitan instruksi produksi atau PO dengan prediksi permintaan yang sangat akurat.

Secara ekstrem, jika prediksi permintaan 100% akurat, cukup memulai persiapan lebih awal sesuai waktu tunggu dari jadwal pengiriman, sehingga kapasitas pasokan (waktu tunggu) bisa berapa lama pun. Jika kapasitas pasokan 100% (pengiriman instan), prediksi permintaan tidak diperlukan. Dalam kedua kasus ini, stok nol dapat dicapai.

Namun, dalam kenyataan, karena keterbatasan, kapasitas pasokan 100% tidak mungkin, sehingga penyesuaian kebutuhan dan pasokan diperlukan untuk menjaga stok pengaman minimum sambil memenuhi permintaan, menghubungkan rencana bisnis, penjualan, produksi, dan pembelian dalam waktu sesingkat mungkin.

Akibatnya, indikator untuk mengukur kemampuan rantai pasok adalah responsivitas (waktu tunggu), fleksibilitas (penanganan perubahan), dan keandalan (kepatuhan jadwal pengiriman).

Rencana optimal departemen yang dibuat melalui penyesuaian kebutuhan dan pasokan oleh departemen bisnis, penjualan, produksi, dan pembelian belum tentu optimal untuk departemen sebelum dan sesudahnya, sehingga menyebabkan waktu tunggu di antara departemen.

Optimasi keseluruhan berarti menghubungkan rencana yang dibuat per departemen secara mulus.

Sistemisasi Tugas Perencanaan dengan Mempertimbangkan Kapasitas Pasokan (Inti Pembahasan)

-

- Membuat rencana produksi dengan mempertimbangkan kapasitas pasokan setiap departemen berarti membuat rencana yang dioptimalkan secara keseluruhan, di mana rencana bisnis, penjualan, produksi, dan pembelian terhubung tanpa paksaan dari segi kapasitas.

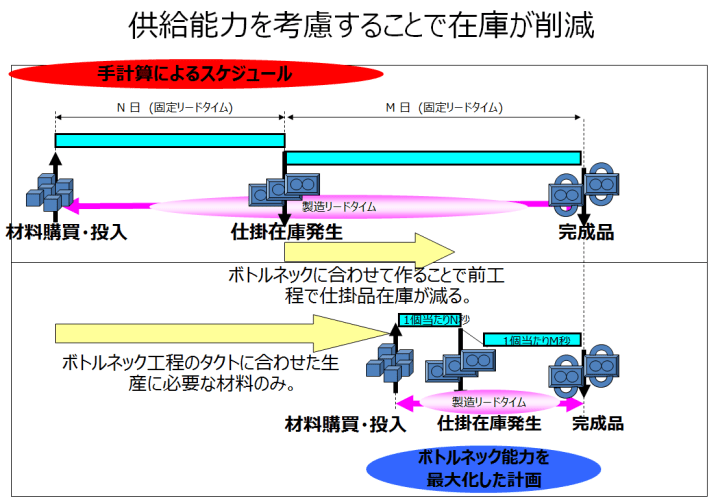

- Saat mensistemkan tugas perencanaan, jika kapasitas pasokan antar proses berbeda, waktu takt juga berbeda, sehingga waktu takt proses bottleneck yang paling lambat menjadi kapasitas produksi pabrik.

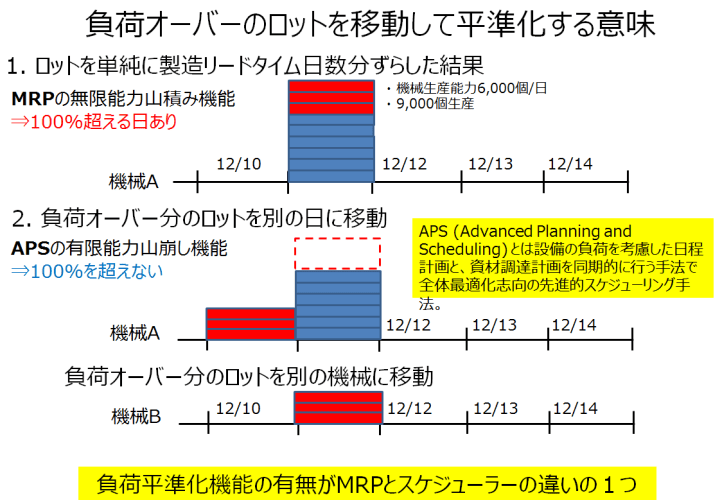

- Setelah menggeser waktu tunggu, tugas yang menumpuk sebagai kelebihan beban pada hari tertentu harus digeser ke hari lain atau peralatan lain, dan ini dilakukan secara otomatis oleh fungsi APS.

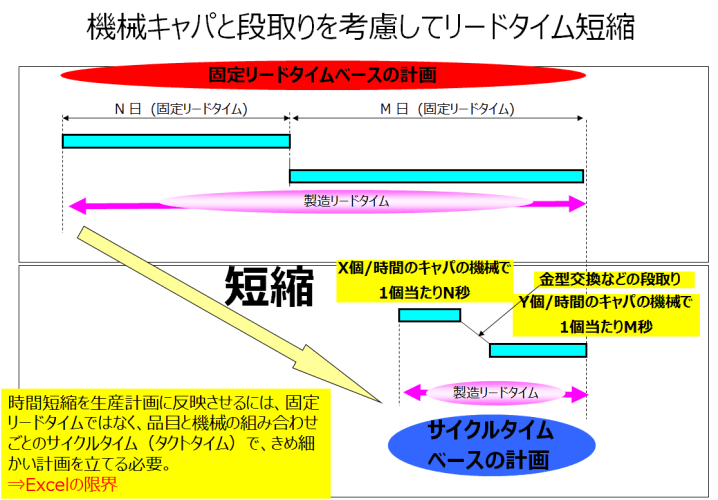

- Dalam kasus waktu tunggu tetap, rencana menjadi sangat kasar karena tidak mempertimbangkan kapasitas proses, tetapi rencana berbasis waktu siklus membuat rencana yang dioptimalkan secara keseluruhan dengan mempertimbangkan kapasitas proses sehingga proses-proses terhubung tanpa paksaan.

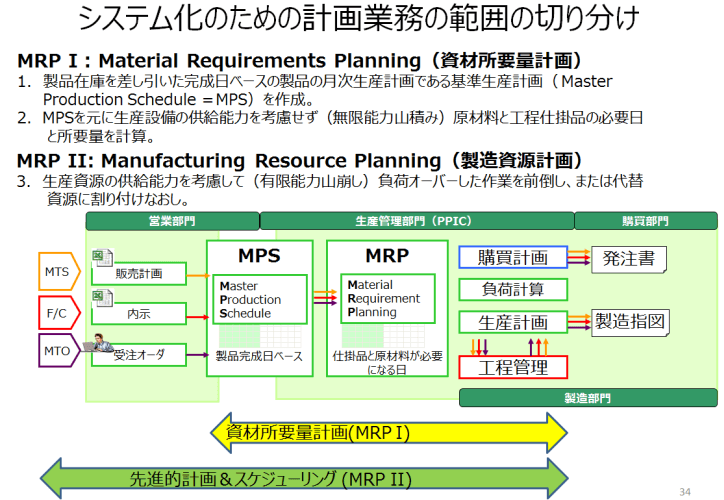

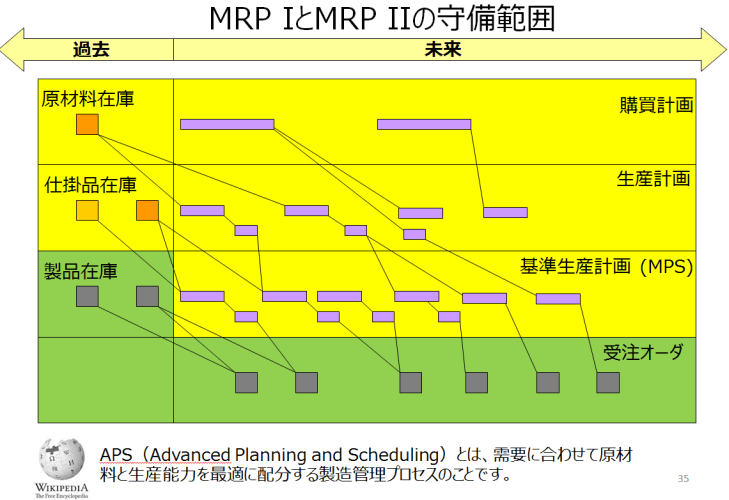

- Penumpukan kapasitas tak terbatas berdasarkan penggeseran waktu tunggu tetap disebut rencana kapasitas oleh MRP, sedangkan pelepasan kapasitas terbatas berbasis waktu siklus disebut rencana waktu siklus oleh MRPII.

Sejauh ini, kita telah melihat bahwa masalah produksi jenis banyak dalam jumlah kecil, beban revisi rencana akibat seringnya perubahan pesanan, dan kesulitan mengendalikan stok optimal yang dihadapi industri manufaktur Jepang di Indonesia baru-baru ini menyebabkan masalah trade-off antara risiko hilangnya peluang dan biaya bunga stok dalam hubungan dengan pemasok dan pelanggan di rantai pasok. Untuk mengatasinya, perlu dilakukan prediksi permintaan dengan mempertimbangkan kapasitas pasokan peralatan produksi. Di sini, kita akan mempertimbangkan bagaimana merancang sistem seperti itu.

"Kapasitas pasokan memiliki variasi" berarti bahwa waktu takt dan ukuran lot berbeda antara proses sebelumnya (pencetakan atau pengepresan) dan proses setelahnya (perakitan atau pengelasan), sehingga stok perantara yang diselesaikan di proses sebelumnya cenderung digesti di proses setelahnya. Untuk mengurangi waktu persiapan, ukuran lot perlu besar, tetapi untuk mengurangi stok, ukuran lot perlu kecil. Rencana produksi yang mempertimbangkan kapasitas dan waktu persiapan proses sebelum dan sesudahnya menjadi optimal secara keseluruhan.

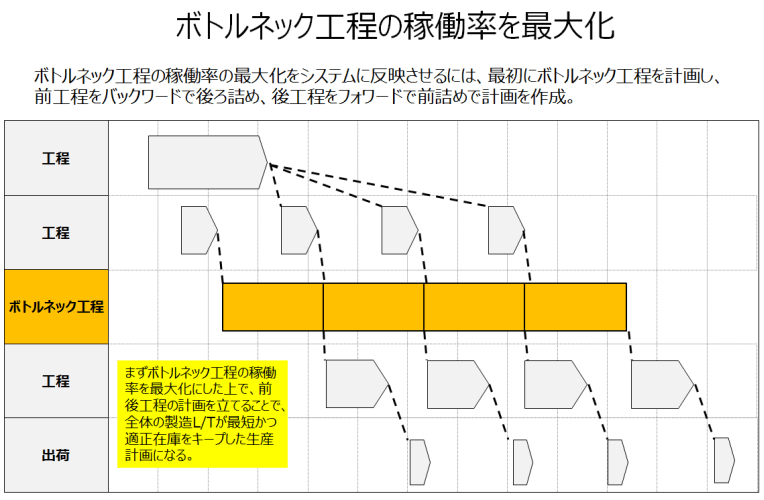

Ukuran lot yang mengalir antar proses tergantung pada proses bottleneck, dan jika waktu takt proses bottleneck tertunda, ini memengaruhi waktu takt keseluruhan dan hasil produksi.

Saat membuat rencana produksi, waktu tunggu di setiap proses dipertimbangkan dan digeser hari, tetapi hasil dari penggeseran waktu tunggu sederhana dapat menyebabkan penumpukan tugas melebihi kapasitas peralatan pada hari tertentu. Ini umumnya disebut penggeseran waktu tunggu oleh MRP (Perencanaan Kebutuhan Material).

Tugas yang melebihi beban hanya dapat digeser ke hari lain atau peralatan lain, tetapi metode penjadwalan canggih yang berorientasi pada optimasi keseluruhan dengan mempertimbangkan beban peralatan disebut APS (Advanced Planning and Scheduling). Dalam bahasa Indonesia disebut "Perencanaan dan Penjadwalan Canggih", dan penjadwal produksi Asprova yang diperkenalkan hari ini adalah alat yang mewujudkan APS dalam sistem.

Untuk "memendekkan waktu tunggu dengan mempertimbangkan kapasitas mesin dan persiapan", bukan waktu tunggu tetap yang digunakan, tetapi waktu siklus yang menentukan berapa detik per unit saat menggunakan peralatan tertentu.

Dalam kasus waktu tunggu tetap, rencana menjadi sangat kasar karena tidak mempertimbangkan kapasitas proses, tetapi rencana berbasis waktu siklus membuat rencana yang dioptimalkan secara keseluruhan dengan mempertimbangkan kapasitas proses sehingga proses-proses terhubung tanpa paksaan.

Seperti yang disebutkan sebelumnya, ada variasi dalam kapasitas pasokan, tetapi karena kapasitas produksi keseluruhan pabrik ditentukan oleh kapasitas proses bottleneck, rencana produksi yang memaksimalkan tingkat operasional proses bottleneck dan kemudian merencanakan proses sebelum dan sesudahnya akan menghasilkan rencana yang dioptimalkan secara keseluruhan.

Dengan merencanakan berdasarkan proses bottleneck, stok barang dalam proses yang tertahan sebelum bottleneck hilang, dan barang dalam proses yang diperlukan untuk produksi sesuai waktu takt proses bottleneck mengalir tepat waktu.

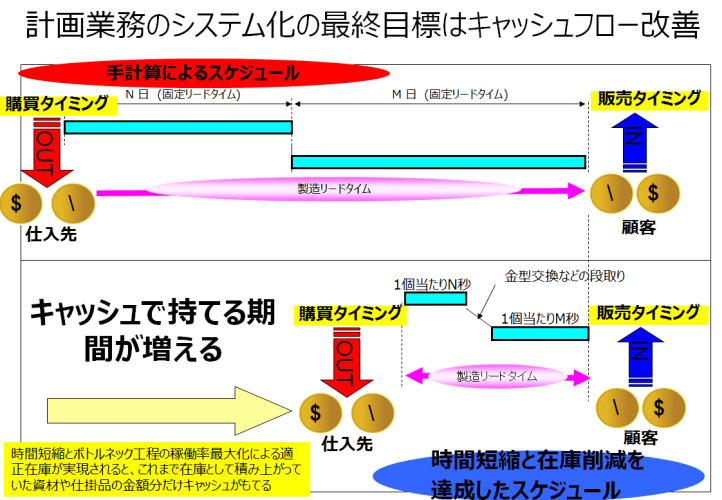

Dengan mempertimbangkan kapasitas pasokan, proses-proses terhubung tanpa paksaan, waktu tunggu produksi dipersingkat, stok dalam proses berkurang, dan secara otomatis biaya bunga stok menurun, meningkatkan periode yang dapat ditahan dalam bentuk kas dan berkontribusi pada laba rugi perusahaan.

Ini adalah pembahasan tentang bagaimana menyatakan hal-hal yang telah disebutkan sebelumnya secara sistematis. Penumpukan kapasitas tak terbatas berdasarkan penggeseran waktu tunggu tetap disebut rencana kapasitas oleh MRP, sedangkan pelepasan kapasitas terbatas berbasis waktu siklus disebut rencana waktu siklus oleh MRPII, dan APS yang disebutkan sebelumnya sesuai dengan ini.

Contoh Sistem Terintegrasi dari Pemesanan hingga Pembelian (Ringkasan: Contoh)

- Sejauh ini, kita telah membahas bahwa membuat rencana produksi berbasis waktu siklus per unit untuk memaksimalkan tingkat operasional proses bottleneck dengan mempertimbangkan kapasitas pasokan akan mengarah pada pemendekan waktu tunggu, pengurangan stok, dan perbaikan arus kas perusahaan. Sekarang, kita akan membahas bagaimana mensistemkan alur ini.

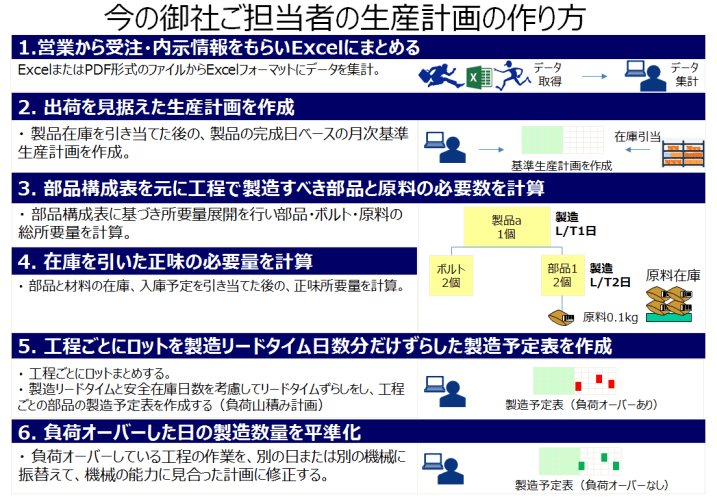

- Pertama, alur pembuatan rencana produksi saat ini adalah membuat rencana pengiriman dari informasi pesanan, membuat rencana produksi bulanan berdasarkan tanggal penyelesaian produk, menghitung kebutuhan berdasarkan bill of material, membuat tabel rencana produksi dengan menggeser kebutuhan bersih setelah dikurangi stok sesuai waktu tunggu, dan terakhir meratakan tugas yang melebihi beban dengan menggesernya ke hari lain atau menyesuaikannya ke peralatan lain.

- Dalam proses pembuatan rencana manual ini, kurangnya komunikasi antara bagian penjualan dan manajemen produksi cenderung menghasilkan rencana produksi yang berpusat pada sisi produksi, dan bahkan setelah perataan, rencana tetap menjadi optimasi parsial dengan banyak waktu tunggu.

- Untuk membuat rencana yang dioptimalkan secara keseluruhan, perlu mengelola dari pemesanan hingga produksi dan pembelian secara terintegrasi untuk menciptakan alur produksi.

Sebagai ringkasan dari bab sebelumnya, saya akan menyajikan contoh implementasi sistem yang mewujudkan pemendekan waktu tunggu, pengurangan stok, dan perbaikan arus kas melalui rencana yang diratakan beban dengan kapasitas terbatas berbasis waktu siklus.

Pertama, menerima informasi pesanan dan prakiraan dari bagian penjualan, merangkumnya di Excel, membuat rencana produksi dengan mempertimbangkan pengiriman, menghitung jumlah komponen dan bahan baku yang harus diproduksi di setiap proses berdasarkan bill of material, menghitung kebutuhan bersih setelah dikurangi stok, membuat tabel rencana produksi dengan menggeser lot sesuai jumlah hari waktu tunggu produksi per proses, dan meratakan jumlah produksi pada hari yang melebihi beban.

Dalam meratakan jumlah produksi pada hari yang melebihi beban, menggeser tugas ke hari lain atau peralatan lain menyebabkan tugas yang sudah dialokasikan terdorong secara berantai, sehingga menyesuaikan ini sangat sulit.

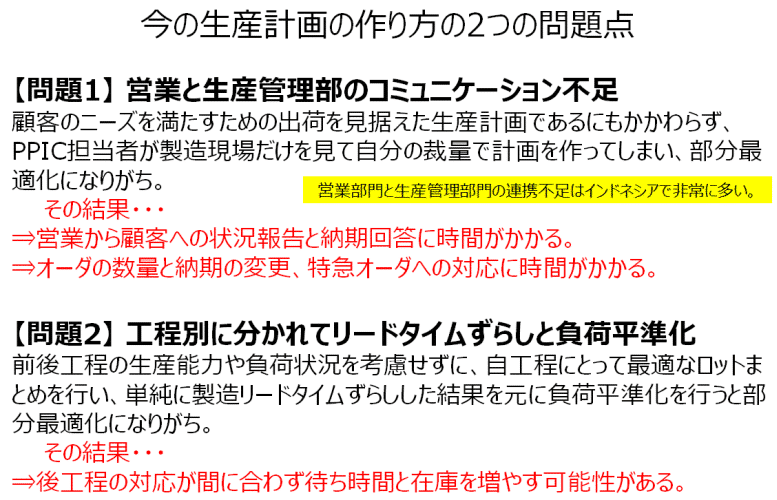

Pertama, terhadap rencana pengiriman yang dibuat oleh bagian penjualan untuk memenuhi kebutuhan pelanggan, staf PPIC cenderung membuat rencana berdasarkan pertimbangan lokasi produksi saja sesuai kebijaksanaan mereka, menghasilkan optimasi parsial. Akibatnya, laporan situasi dan jawaban jadwal pengiriman dari penjualan ke pelanggan memakan waktu, dan menangani perubahan jumlah pesanan, jadwal pengiriman, atau pesanan mendesak juga membutuhkan waktu.

Kedua, meskipun tidak dapat dihindari dalam pembuatan rencana produksi menggunakan Excel, merangkum lot yang optimal untuk proses sendiri tanpa mempertimbangkan kapasitas produksi atau situasi beban proses sebelum dan sesudahnya, lalu meratakan beban berdasarkan hasil penggeseran waktu tunggu produksi sederhana, cenderung menghasilkan optimasi parsial. Hal ini dapat meningkatkan waktu tunggu dan stok karena proses setelahnya tidak dapat menangani tepat waktu.

Dengan demikian, untuk membuat rencana yang dioptimalkan secara keseluruhan alih-alih rencana yang dioptimalkan secara parsial, perlu mengelola dari pemesanan hingga produksi dan pembelian secara terintegrasi untuk menciptakan alur produksi.

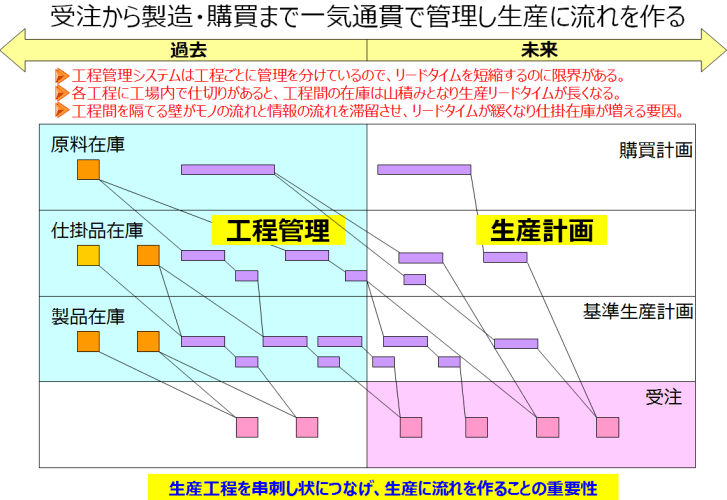

Sistem manajemen proses yang membagi manajemen per proses memiliki batasan dalam mempersingkat waktu tunggu. Jika ada pemisahan di dalam pabrik per proses, stok antar proses menumpuk, memperpanjang waktu tunggu produksi. Dinding yang memisahkan proses menghambat aliran barang dan informasi, melonggarkan waktu tunggu, dan meningkatkan stok barang dalam proses.

Inilah pentingnya menghubungkan proses produksi secara串刺し (terintegrasi) untuk menciptakan alur produksi.

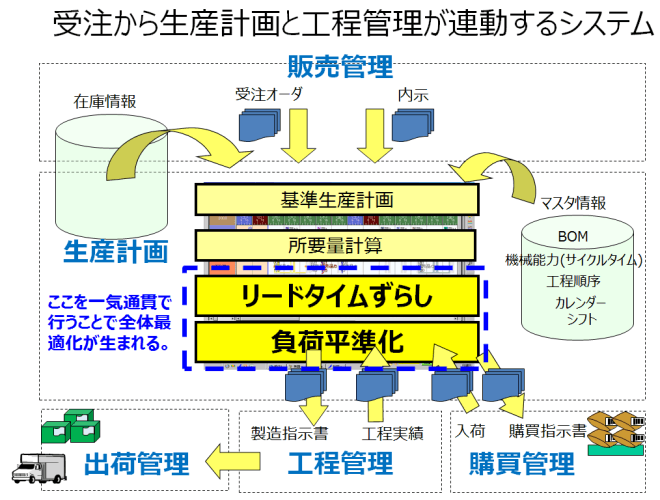

Penting agar informasi pesanan, rencana produksi, pemesanan pembelian, manajemen realisasi proses, dan pengiriman terhubung secara mulus.

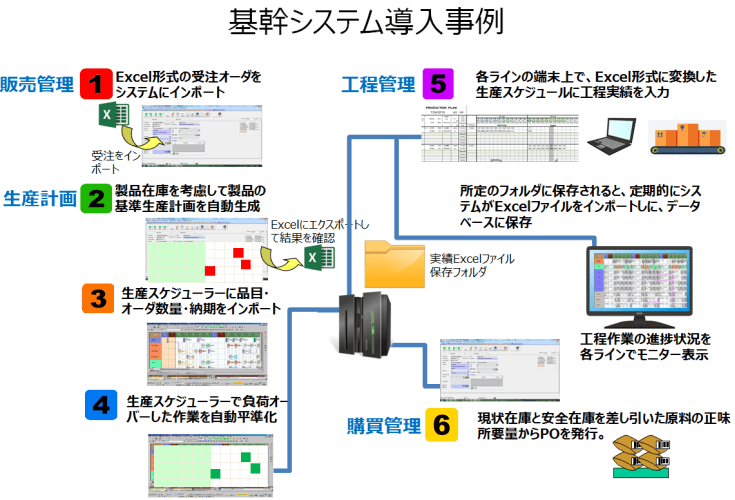

Ini adalah gambaran implementasi sistem dari diagram ringkasan "Sistem yang Menghubungkan Pemesanan, Rencana Produksi, dan Manajemen Proses" sebelumnya.

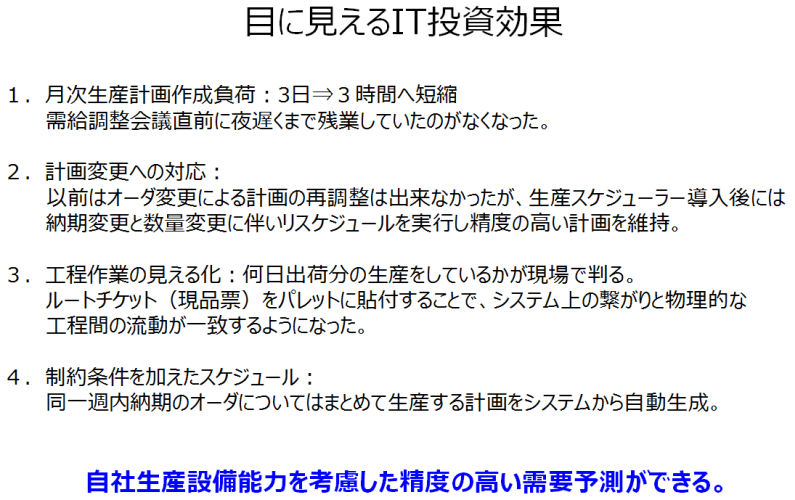

Sebagai "efek investasi TI yang terlihat" setelah pengenalan sistem, ada hal-hal berikut:

-

- Beban pembuatan rencana produksi bulanan: dari 3 hari menjadi 3 jam

Lembur hingga larut malam sebelum rapat penyesuaian kebutuhan dan pasokan hilang. - Penanganan perubahan rencana:

Sebelumnya, penyesuaian ulang rencana akibat perubahan pesanan tidak mungkin, tetapi setelah pengenalan penjadwal produksi, reschedule dilakukan sesuai perubahan jadwal pengiriman dan jumlah, menjaga rencana yang sangat akurat. - Visualisasi tugas proses: Terlihat di lapangan untuk pengiriman berapa hari yang sedang diproduksi.

Dengan menempelkan tiket rute (label barang) pada palet, koneksi dalam sistem sesuai dengan aliran fisik antar proses. - Jadwal dengan kondisi kendala:

Rencana untuk memproduksi pesanan dengan jadwal pengiriman dalam minggu yang sama secara bersamaan dihasilkan secara otomatis oleh sistem.

- Beban pembuatan rencana produksi bulanan: dari 3 hari menjadi 3 jam

Rencana untuk memproduksi pesanan dengan jadwal pengiriman dalam minggu yang sama secara bersamaan dihasilkan secara otomatis oleh sistem.

Prediksi permintaan yang sangat akurat dapat dilakukan dengan mempertimbangkan kapasitas peralatan produksi perusahaan sendiri.

Fungsi Penjadwal Produksi Asprova

Penjelasan tentang fungsi dasar dapat dilihat pada konten seminar Desember 2018.

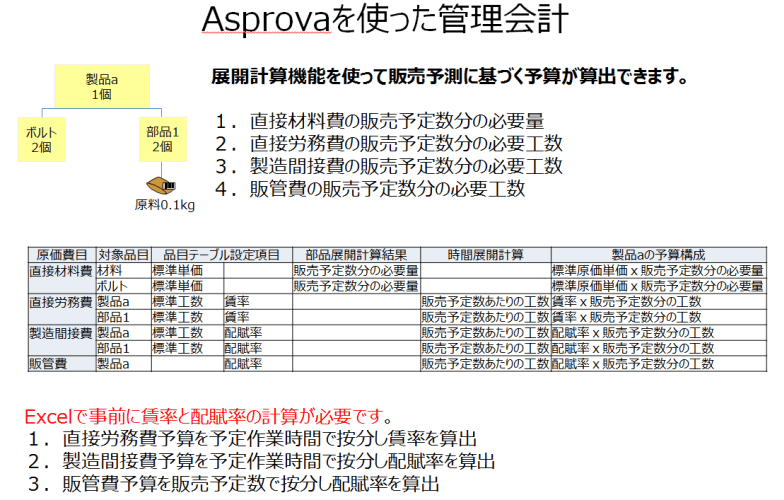

Di tabel item Asprova, harga standar material, tingkat upah (berapa per menit) dan efisiensi (berapa menit per unit) atau tingkat operasional (berapa per menit) atau tingkat alokasi (berapa per unit) untuk barang dalam proses dan produk ditetapkan. Harga standar dihitung, anggaran biaya berdasarkan prediksi penjualan dihitung, dan ini digunakan untuk menentukan harga jual.

- Biaya bahan langsung: harga standar x jumlah rencana input

- Biaya tenaga kerja langsung: tingkat upah x efisiensi x jumlah rencana produksi

- Biaya depresiasi: tingkat operasional x efisiensi x jumlah rencana produksi

- Biaya lainnya: tingkat alokasi x jumlah rencana produksi

Berdasarkan prediksi penjualan untuk periode berikutnya, ekspansi kebutuhan dilakukan di Asprova, menghasilkan jumlah rencana produksi produk dan barang dalam proses, waktu kerja langsung rencana, dan jumlah rencana input bahan baku.

Namun, Asprova tidak memiliki fungsi untuk menghitung tingkat upah atau tingkat alokasi secara otomatis dari anggaran, sehingga hasil yang dihitung menggunakan Excel di luar Asprova ditetapkan di tabel item.

Dengan ini, anggaran biaya berdasarkan prediksi penjualan periode berikutnya dan harga standar per unit dapat dihitung, memungkinkan simulasi harga jual periode berikutnya.

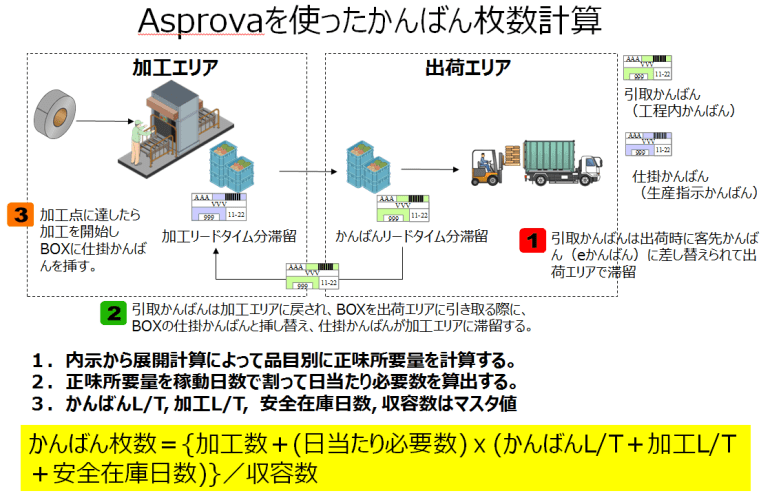

Di Indonesia, untuk perusahaan yang memproduksi suku cadang roda empat untuk TMMIN (PT Toyota Motor Manufacturing Indonesia) atau ADM (PT Astra Daihatsu Motor), ada tempat di lini produksi di mana barang mengalir sesuai kanban.

Dengan mengimpor prakiraan bulan berikutnya ke Asprova, kebutuhan bersih per item dihitung melalui perhitungan ekspansi kebutuhan, dan kebutuhan harian dihitung dengan membagi kebutuhan bersih dengan jumlah hari operasional. Kemudian, berdasarkan waktu tunggu kanban, waktu tunggu pemrosesan, hari stok pengaman, dan kapasitas yang ditetapkan di master, jumlah kanban dihitung menggunakan rumus di atas, dan penyesuaian jumlah kanban yang sedang mengalir setiap bulan dilakukan.