インドネシアの製造現場での自律的な生産調整を得意とするプル型のかんばん方式と、需要変動に合わせて生産指示を発行するプッシュ生産スケジューラ―を併用した生産管理のあり方をご提案させていただきます。

コロナ禍でのインドネシアの製造現場の変化

インドネシアの4月の自動車生産台数は前年同月比で80%も落ち込み、コロナウィルスのワクチンが出来るまでの1~2年は需要変動ありきの生産になるのでは無いでしょうか。

また工場によってはマスクやシールド、人工呼吸器など本来の製品とは違う生産を始めたところもあり、製造工程の平準化が難しくなって来ていると思われます。欠品及び過剰在庫に対しての要求は今まで以上に高まって来ていると思います。

ある程度、予測できた需要変動であれば、熟練者の勘で対応できたかもしれませんが 、今までに経験したことが無い需要変動は、熟練者の勘だけでは対応が難しいかもしれません。

またコロナだけでなく自然災害などで材料の供給が止まったり、自社だけでなくサプライヤの状況も毎年何かしらの問題が発生しているようにも思います。

また、インドネシアではトヨタ車が多くトヨタの生産方式であるかんばんの運用を採用されている工場も多いと思いますが、今まで通りうまくかんばんが回せているか不安を抱えている担当者もいらっしゃらないでしょうか。

生産現場の状況が以下のように変わって来ている面があると思われます。

- これまでに無い需要変動や新しい製品の生産が求められる中、今までの熟練者の勘だけでは対応が難しくなって来ている。

- 作業者も不慣れであれば進捗も一定では無く、臨機応変な対応が求められて来ている。

- かんばんは生産調整の有効的な一つの手段であったが運用するための前提条件が崩れて来ている。

需要変動が大きいと月単位の平準化が難しく、プル型のかんばんだけでは運用できない面があり、需要変動に合わせたプッシュ型の生産指示の必要性が高くなります。

但し、プッシュ型の生産指示では指示した分を無条件に生産すると「つくり過ぎ」の問題が発生します。

従って、需要変動に合わせた工程毎の生産量をフレキシブルに指示できる計画と、運用として作りすぎを防ぐかんばんの生産調整のハイブリットな生産方式が求められていると思います。

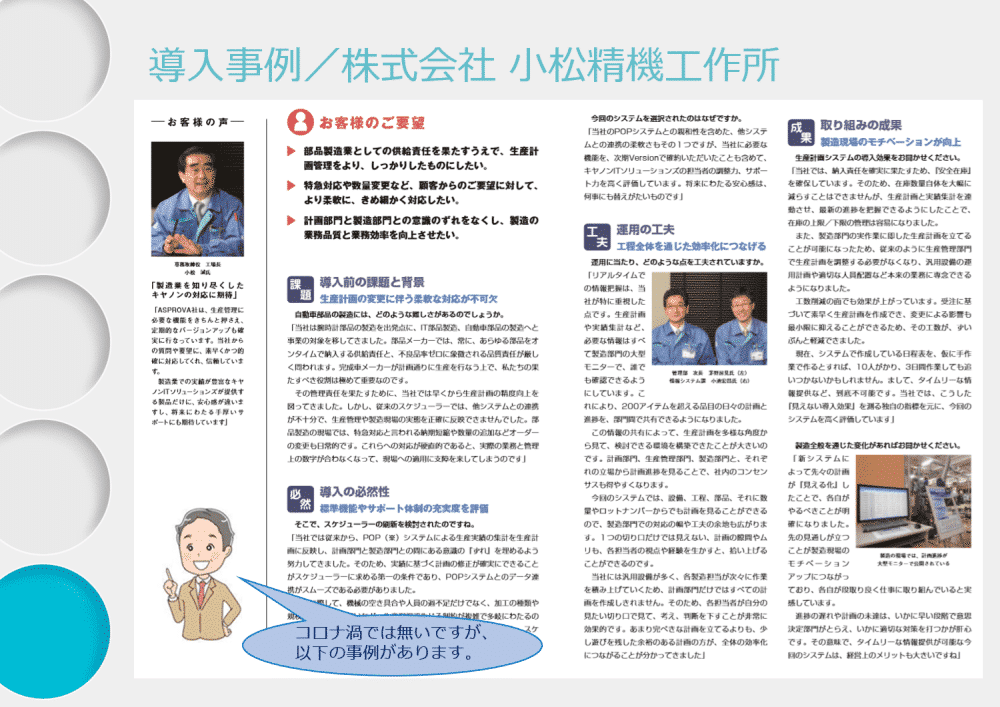

導入事例/株式会社 小松精機工作所

コロナ渦で重要なのは情報共有と連携だと思います。さまざまな情報が変わる中、その情報がどの業務に影響するのか、すぐに対処する必要かあるかなど、客観的に判断できる指標が必要だと思います。

コロナ渦の事例では無いですが、本事例でも早く気付く事で対応の幅が広がるとあります。従って如何に早く気づき関係部署に伝えられるかが、需要変動が高い現在求められるシステム要件では無いでしょうか?

また、最近、ドイツや中国の食品工場で2次感染のクラスターがニュースになっていますが他人事では無いかもしれません。3蜜を割けるために工場でも不要不急の対策で不要な現場の調整はできる限り避けるべきであり、例えば、欠品で現場を駆けづり回って材料を探したり、人海戦術で何度も現場と計画を調整する事を削減するべきと思われます。

そのためにも現場に行かなくても調整できるシステムは必要から必須に変わって来ていると思います。例えば、タイの洪水時には、各工場がBCPで洪水対策をアピールしましたが、コロナ渦でもBCPのコロナ対策の提示が求められて来ると思います。

【事例のポイント】

<要望>

- メーカへの確実な部品供給のために計画精度を高める。

- 特急品や納期変更、数量変更にきめ細かく対応する。

- 購買、計画、製造、営業部門のずれを無くして業務効率を向上する。

<背景>

- 日常的にある特急品、納期変更、数量に硬直的であり、また、実際の業務との数値か合わないなどの問題があった。

<課題>

- 実績の入力(POP)の導入により計画と製造の「ずれ」を埋めるために計画精度の向上が必要であった。

- 機製造部では械の空き具合や人員の過不足、加工の種類による工程の違い、多岐にわたる制約に対応する必要があった。

<効果>

- 品目の日々の計画と進捗が部門間で共有できるようになり、計画部門、生産管理部門、製造部門、営業部門などそれぞれの立場から進捗を確認できるようになった。

- 大型モニターを現場に置いて設備、工程、部品、受注などかの切り口で参照でき、対応の幅や余裕が生まれたと言われています。

<成果>

-

- 欠品の無い生産のため安全在庫を多く設定し抜本的な在庫削減は出来ませんが、計画と実績を連動する事で一定の在庫を保つことと、部門間の人での調整が少なくなった事で各部門での自由度が高まりモチベーションが上がったと言われています。

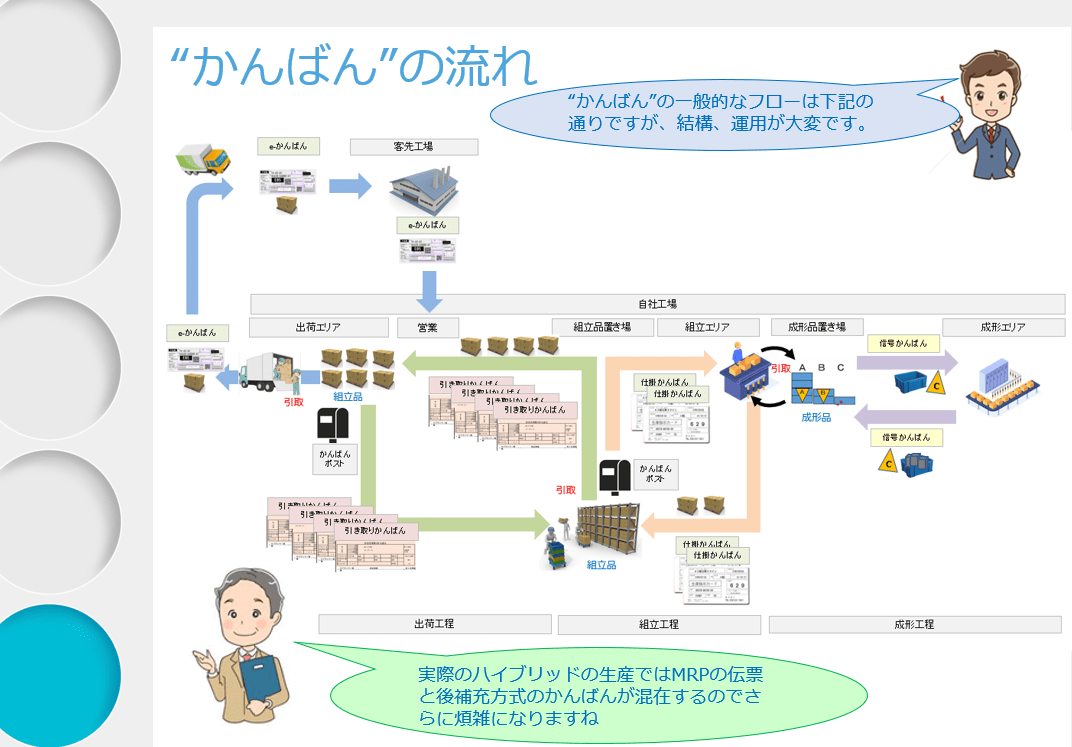

インドネシアにおけるかんばん方式の運用の流れ

こちらはかんばんシステムの一般的な流れですが、客先からのe-かんばんは出荷エリアのBOXに挿してある引取かんばんと差し替えられて、かんばんポストで一定枚数溜められた引取かんばんは、組立品置き場のBOXに挿してある仕掛かんばんと差し替えられてBOXが出荷エリアに引き取られ、はずれた仕掛かんばんがかんばんポストで一定枚数溜まったら組立エリアに戻されて作業指示となる、という流れです。

成形品のようなロット生産工程では、ある程度の中間在庫を置き場に溜めて在庫MINを切ったところで成形エリアに対する作業指示となるのが信号かんばんです。一般的なかんばん方式の流れですが、現場で不足するものを自律的に調整しながら生産するため、生産過少や生産過剰が発生しない事が特徴です。

かんばん方式で運用している工場でも、前工程が成形工程やプレス工程の場合、後工程の組立工程などとはタクトやロットサイズが大きく異なるため、前工程にAsprovaを導入し、MRPベースの作業指示で生産し、後工程をだけをかんばん方式で運用するというケースもあると思います。

また、成形機やプレス機は設備台数が多く、どの設備で生産するか、また、如何に段取を少なくするか、など製造効率を考慮した設備の割り振り計画も必要でありかんばんだけでは作業指示を発行できない面もあると思います。

かんばん方式の大前提である平準化生産

かんばん方式は、工程間の作業時間が平準化されている必要があり、また月単位の生産量でかんばん枚数を決めるため日々の需要変動は微調整程度の運用が前提となります。従って、工場にもよるとは思いますが、コロナ禍で日々の需要変動が大きく変わる現在では、今まで通りのかんばんの運用では対応しずらくなって来ているのではないでしょうか?

かんばん方式は、工程間の作業時間が平準化されている必要があり、また月単位の生産量でかんばん枚数を決めるため日々の需要変動は微調整程度の運用が前提となります。従って、工場にもよるとは思いますが、コロナ禍で日々の需要変動が大きく変わる現在では、今まで通りのかんばんの運用では対応しずらくなって来ているのではないでしょうか?

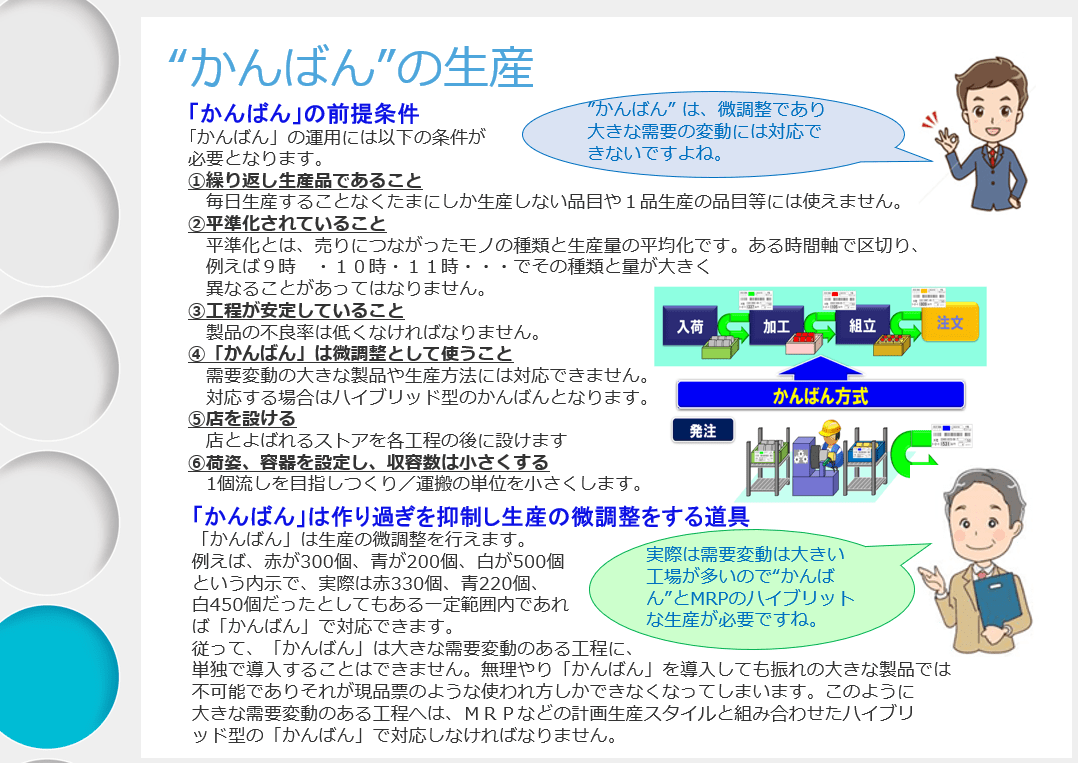

かんばん方式を導入するにはいくつか条件があって

- 繰り返し生産であること

- 生産品目が平準化されていること

- 生産の歩留まりが高く安定していること

- 需要変動が少ないこと

- 各工程の後ろにストアを設けること

- BOXの入数はなるべく少なくすること

などが挙げられます。

必要なものを必要な数だけ生産するのがかんばん方式ですから、本来であればBOXの入数を少なくして、究極的には一個流しするのが理想ですが、機械の生産スピードと現場の作業効率を考慮した上で、ある程度の入数でBOXサイズを設定します。

但し、現実的な運用ではBOX単位の生産では生産性が悪く、仕掛かんばんが外れてもかんばんが何枚か溜まってから生産するなどのローカルルールを設定している工場も少なく無いかもしれません。

需要変動でかんばん枚数の算出も難しくなって来ていますが、さらにローカルルールであるかんばんの滞留枚数の調整まで必要となると運用をさらに複雑化しているかもしれません。

インドネシアにおける生産スケジューラの運用の流れ

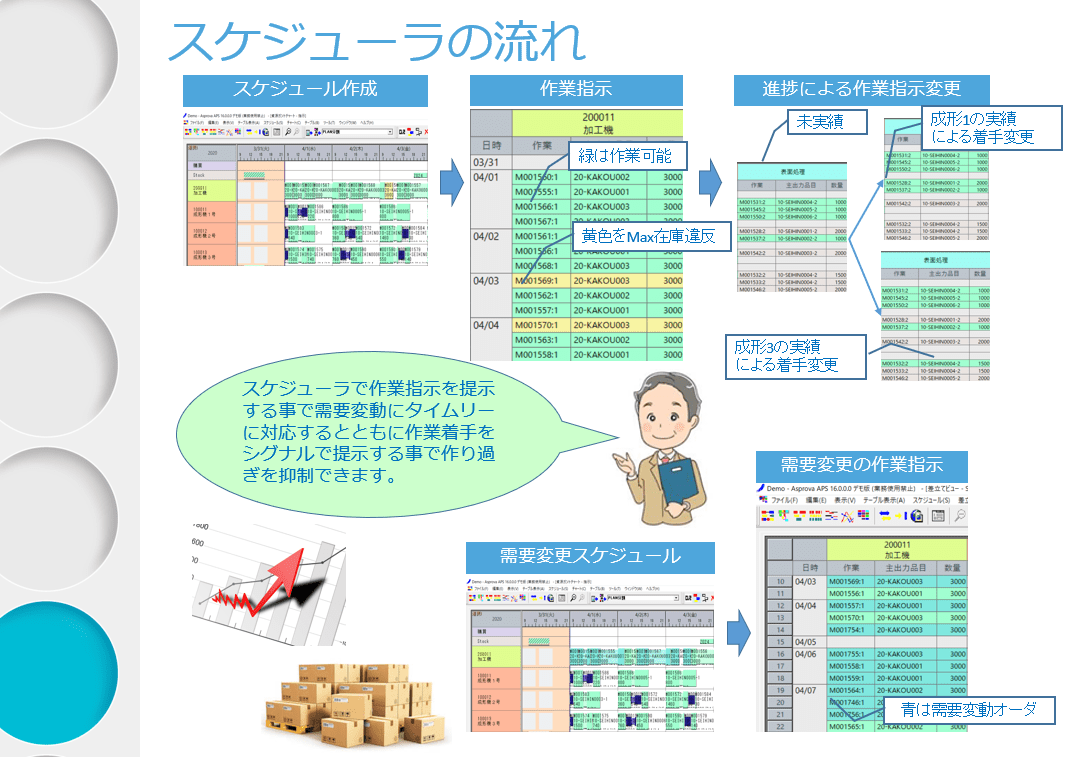

ここまでコロナ渦の生産現場の課題について話をして来ましたが、スケジューラでは具体的にはどのような運用になるかと言えば、スケジューラ―では需要に合わせた適切な作業指示を発行すると伴に、前工程の作業完了に対して自工程の作業を緑色で表示し着手可能な事を示します。

ここまでコロナ渦の生産現場の課題について話をして来ましたが、スケジューラでは具体的にはどのような運用になるかと言えば、スケジューラ―では需要に合わせた適切な作業指示を発行すると伴に、前工程の作業完了に対して自工程の作業を緑色で表示し着手可能な事を示します。

また、MAX在庫を越えた作業に対しては黄色で表示し作業を止める事で、かんばん方式と同様、現場での生産タイミングの調整を図れるようにています。前工程と後工程の状況をシグナル化する事で、次に何を生産するかが事前にわかり、早期の準備やまとめ生産の幅も広がると思います。

需要変動に伴う設備の振替や材料の納入状況による作業順番の入れ替えなどもタイムリーに調整する事ができます。

かんばん方式では月単位の需要に基づいてかんばん枚数を調整することが多いと思いますが、MRPの機能を持つスケジューラーで需要変動に応じたかんばん枚数の計算もできます。月単位に需要を平準化できればAsprovaでもかんばん枚数を算出する事は可能ですが、かんばんは日々の需要変動への対応や需要変動による各部署への影響度を図る事は難しいかもしれません。

また、工場によっては、仕掛かんばん、引き取りかんばん、MRPによる作業指示など複数の指示書で運用しているため複雑化している面があるかもしれません。

スケジューラの運用で指示書を1枚にして、前工程と後工程の状況で自動的にかんばんを外す指示も管理できればシンプルな運用となるかもしれません。

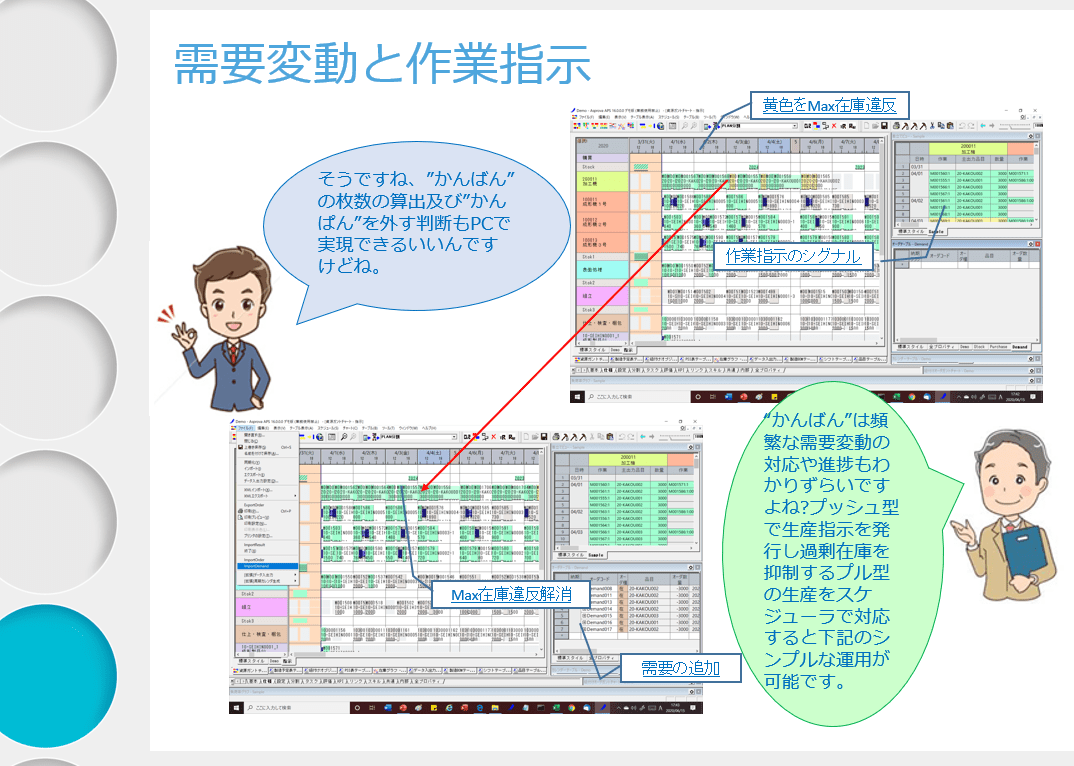

需要変動に対する生産スケジューラの対応

実際に需要変動が起きた時のスケジューラの対応ですが、需要変動に対して単純に出荷数の差異が発生すれば自動的に作業指示数を調整します。

例えば、需要が増えれば作業指示が追加され、作業指示の追加により設備の負荷が高まり着手日程が遅れれば、今までMax在庫によって止められていた作業も緑色表示に変わり着手可能になるなど、関連する情報をすべて更新する事となります。スケジューラは一つの指示書で運用するので、すべての情報がひとつの指示書に集中し情報の管理が一元化できます。

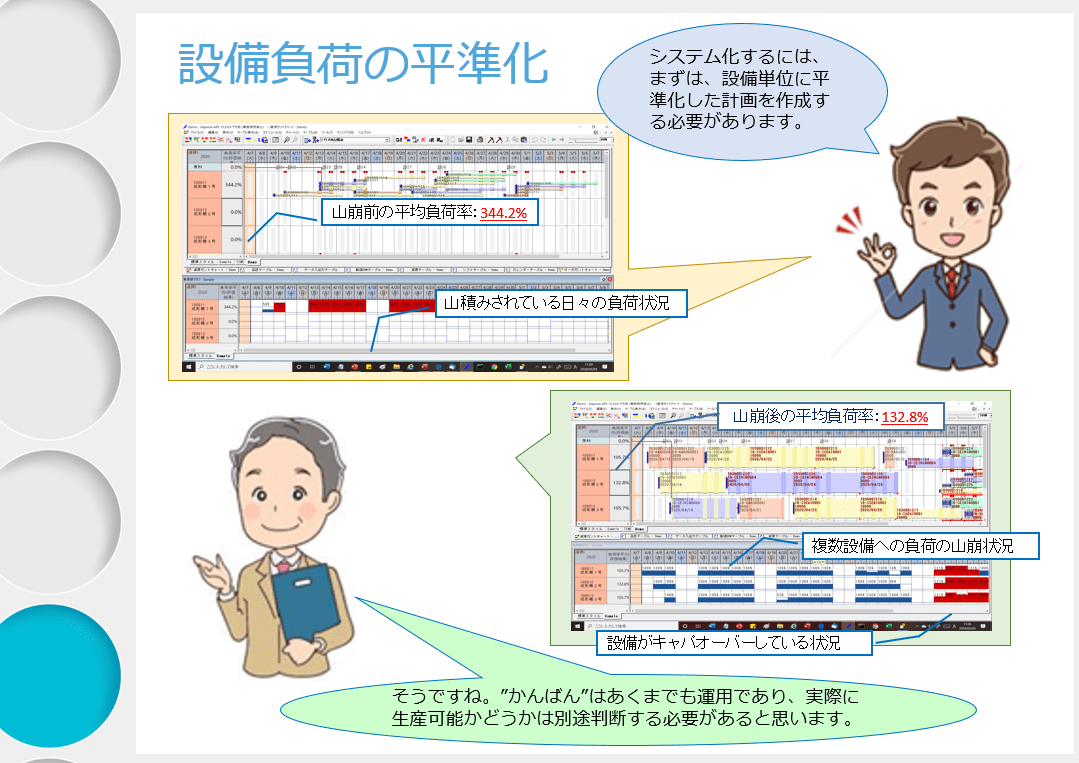

設備負荷の平準化

Asprovaの最大のメリットは設備負荷を平準化して作業を割付けることだと思いますが、かんばん方式では対応できないということです。かんばん方式はあくまでも現場での運用方法ですから、事前に実際に生産可能かどうかは別のところで判断する必要がありますので、その役目をスケジューラ―が果たす事ができると思います。

Asprovaの最大のメリットは設備負荷を平準化して作業を割付けることだと思いますが、かんばん方式では対応できないということです。かんばん方式はあくまでも現場での運用方法ですから、事前に実際に生産可能かどうかは別のところで判断する必要がありますので、その役目をスケジューラ―が果たす事ができると思います。

実際、Asprovaを導入している工場で、工程間の生産が平準化されているか、設備キャパが足りているか、残業は必要無いかなどを判断するためにかんばんの運用する前にAsprovaでスケジュールしている例もあります。

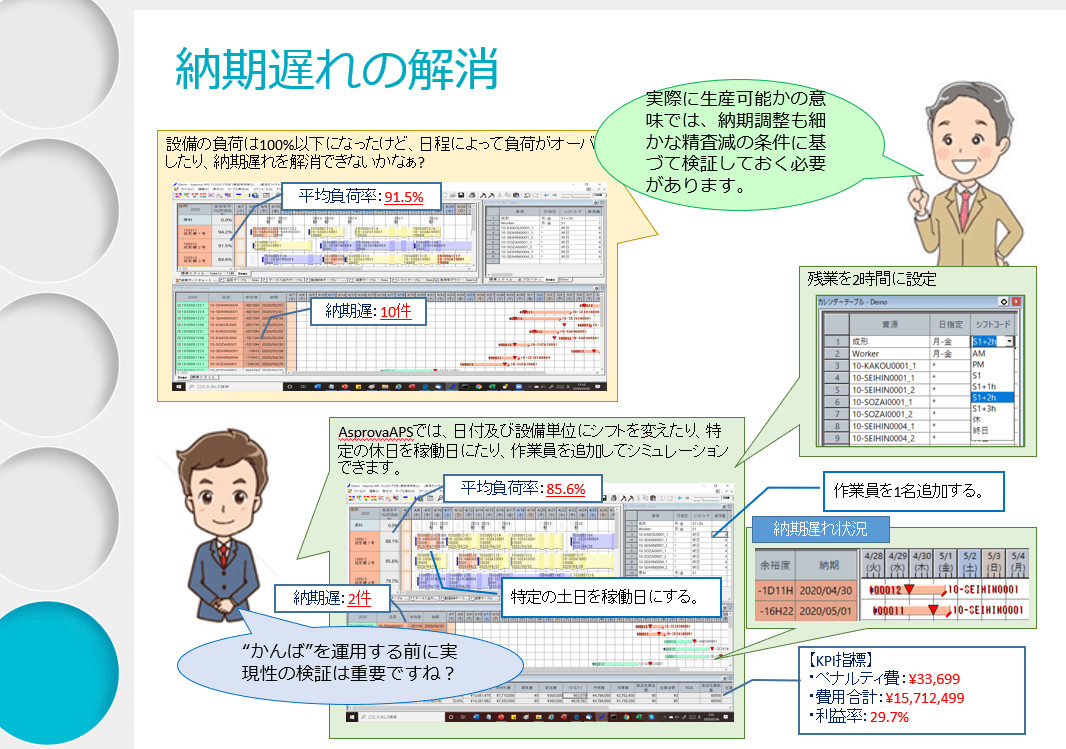

納期遅れの解消

かんばん方式で運用する場合でも、実際に製造現場が対応できるのかという実現性の検証が重要で、運用に入ればかんばん方式で自律的に回るわけですから、事前に需要分を納期遅れせずに生産が可能かどうかは、スケジューラ―を使って条件を設定した上でシミュレーションしておく必要があります。

かんばん方式で運用する場合でも、実際に製造現場が対応できるのかという実現性の検証が重要で、運用に入ればかんばん方式で自律的に回るわけですから、事前に需要分を納期遅れせずに生産が可能かどうかは、スケジューラ―を使って条件を設定した上でシミュレーションしておく必要があります。

また、成形機やプレス機が何十台もある工程では、金型、治具、作業員などの設備制約も多く、設備の振り分けの計画も必要となってきます。

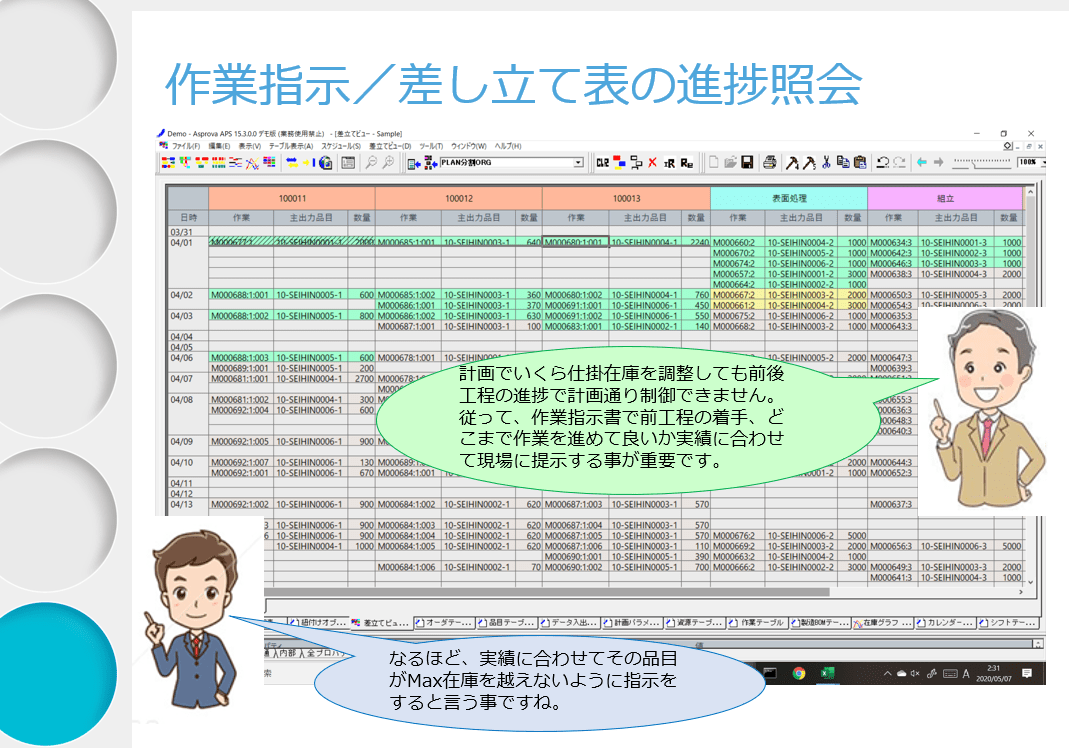

作業指示/差立て表の進捗指示

緑色の表示が前工程完了、黄色がMAX在庫を超えているのでペンディング、灰色が前工程が未着手の作業というように、前工程の進捗と後工程の進捗状況を確認しながら作業の着手を調整することができます。計画でいくら仕掛在庫を調整しても、前後工程の進捗が遅れると計画どおり制御できません。

従って作業指示書で前工程の着手、どこまで作業を進めて良いか実績に合わせて現場に提示することが重要となります。

これは実績に合わせてその品目がMAX在庫を超えないように指示を出すということであり、前工程の完了で自工程の着手可能作業を照会する事でかんばんで言うローカルルールのどの作業をまとめ生産(かんばんポストに滞留させるかんばん枚数)するかを、かんばんが回る前に前工程の作業完了段階で判断できます。

早期に検知する事で事前準備(外段取りの促進)や、どの作業をまとめると効率的かなど、対応の幅が広がる事となります。

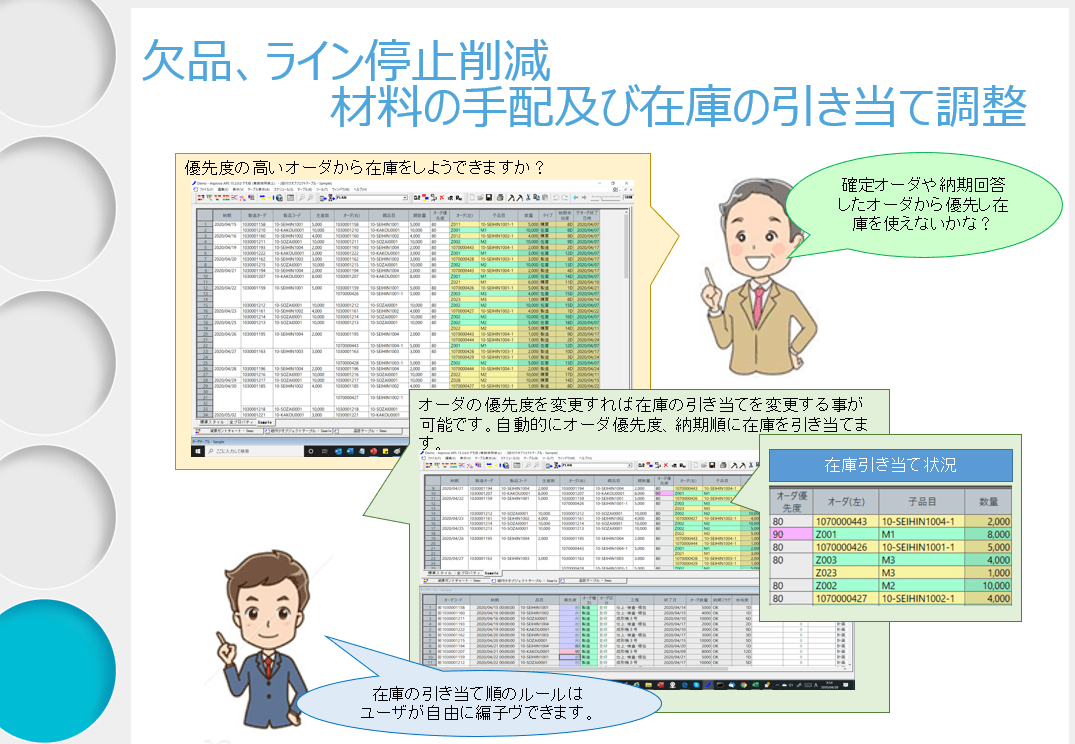

欠品・ライン停止削減・材料手配および在庫引当調整

ここまで生産について話をして来ましたが、冒頭の事例で『コロナ渦で重要なのは情報共有と連携』『情報がどの業務に影響するか、すぐに対処する必要かあるかなど、客観的に判断できる指標が必要』とありましたが、需要変動で材料が足りなくなるとかんばんが回って来ても生産が出来ないと言う事が発生します。

需要変動に伴い納期が変わると材料在庫との引き当ても変更する必要があります。特急品で在庫を使用すれば、他の作業が影響を受けますが、どの作業が影響を受け問題があるかどうかをタイムリーに判断する必要があります。

また、重要顧客の受注の材料は特急品にも振り替えないなど、工場毎のルールの反映も必要となってきます。

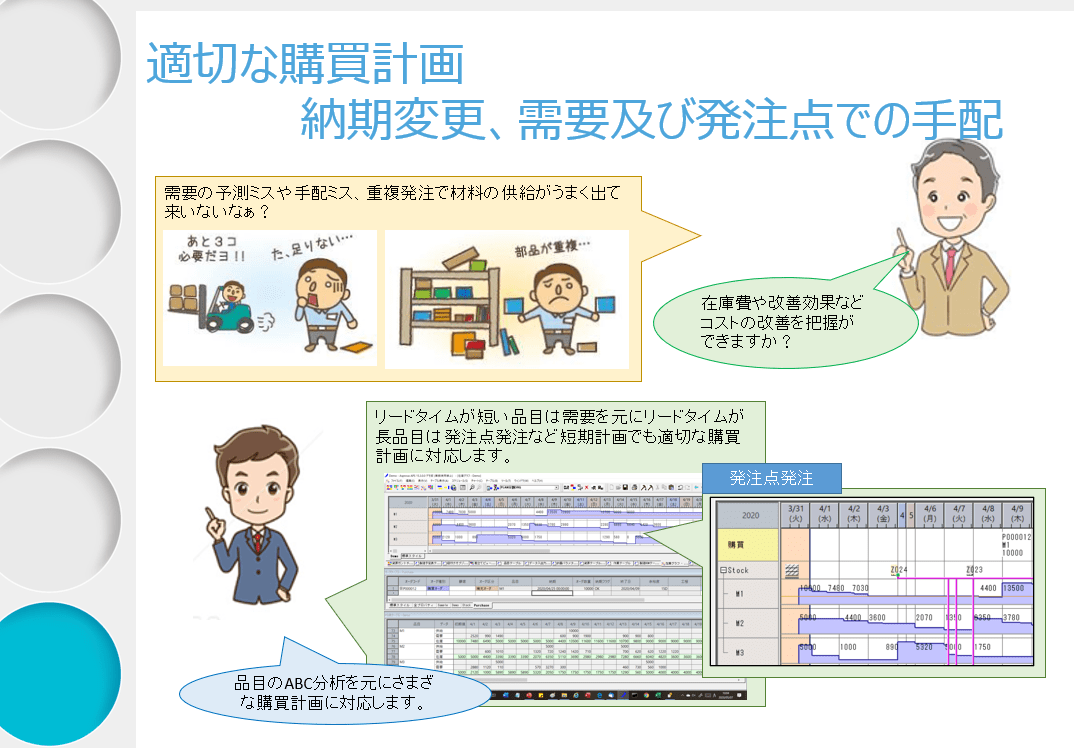

適切な購買計画・納期変更・需要および発注点での手配

材料引き合についても、いろいろと条件があり、これもかんばんだけでは管理が難しい点です。また、生産管理のMRPでも固定リードタイムの山積みの計画のため、実際の生産タイミングに合わせた材料の引き当ては難しくスケジューラが必要になって来ますね。

需要変動では材料の引き当てだけでなく、購買も日々変わって来ますが、購買の過不足及びリードタイムごとの発注方法の違いについてスケジューラではどのように対応できるのでしょうか?

購買の不足はMRPで自動的に購買オーダが生成されるので、どの品目をいつ発注する必要があるかなどを判断する事ができます。また、過剰購買については、購買オーダに期末の在庫情報を表示する事で数量を変更するかどうか、また、過剰購買のリストを出力する事も可能です。また、発注済の購買のフラグを解除すればAsprovaで再計算して過剰購買を解消させる事も可能です。

購買リードタイムの短い品目は需要を元にスケジューラ―でMRPを回すことで購買計画を作成しますが、リードタイムが長く倉庫にある程度の在庫を積んでおくタイプの材料は、スケジューラーで在庫MINを下回るタイミングで発注をかける発注点での購買計画を作成します。