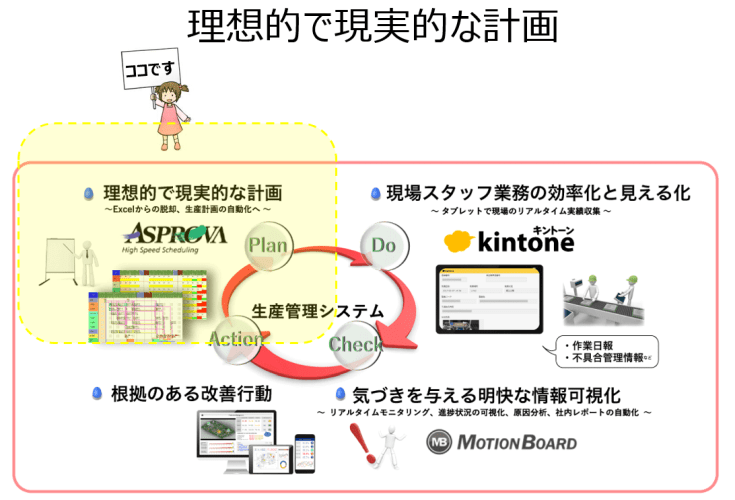

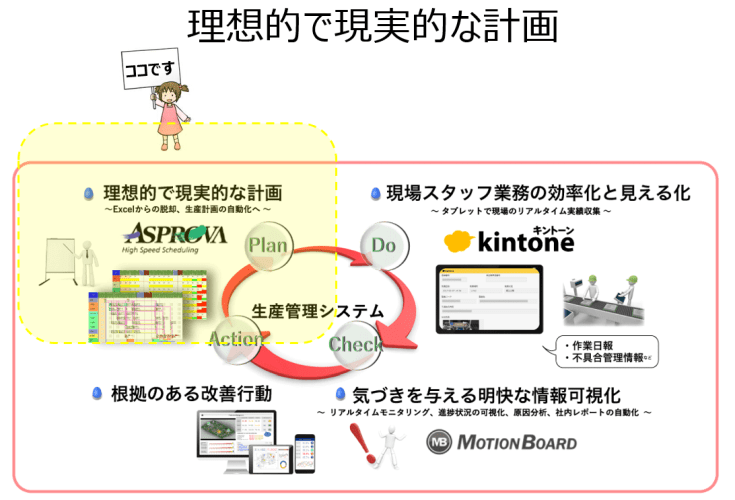

Hari ini saya akan bertanggung jawab atas bagian "Plan" pertama dalam pengaturan PDCA, yaitu membuat rencana produksi dengan sistem, mencatat hasil produksi dengan tablet, dan memvisualisasikan data rencana dan hasil dengan alat BI.

Bagian saya terutama berkaitan dengan konten yang relevan bagi industri manufaktur, tetapi penjelasan mengenai Cybozu Kintone dan WingArc Motion Board yang akan dijelaskan setelah ini tidak terbatas pada industri manufaktur saja, melainkan dapat diterapkan pada operasional bisnis secara umum.

Kali ini tidak ada distribusi materi, tetapi jika Anda membutuhkan materi, silakan centang opsi "Ingin Materi" pada kuesioner, dan kami akan mengirimkannya melalui email nanti.

-

-

Production Control System di Indonesia

Bukan hanya terbatas pada Indonesia, tetapi sering dikatakan bahwa dua misi utama industri manufaktur adalah "peningkatan produktivitas untuk pengurangan biaya" dan "pengiriman tepat waktu tanpa keterlambatan". Pihak manajemen menyusun rencana bisnis untuk memaksimalkan perkembangan bisnis berdasarkan penyesuaian permintaan dan penawaran pasar. Namun, meskipun penjualan meningkat karena harga murah, laba kotor menjadi kecil, dan biaya administrasi penjualan serta biaya di luar operasional menyebabkan kerugian. Di sisi lain, harga jual tidak bisa dinaikkan dengan mudah karena harus mempertimbangkan harga pasar. Oleh karena itu, manajemen proses berdasarkan rencana produksi yang bertujuan untuk meningkatkan produktivitas dan mengurangi biaya dari pembelian bahan hingga menjadi produk ...

続きを見る

Profil Perusahaan

|

Saya akan memperkenalkan perusahaan secara singkat. Perusahaan kami bernama Batera High System dan memiliki kantor di Summarecon, Bekasi Barat.

Kami baru didirikan tahun lalu, tetapi saya pribadi telah bekerja di bidang sistem selama sekitar 20 tahun. |

|

Layanan kami terutama mencakup sistem untuk industri manufaktur secara keseluruhan, termasuk sistem manajemen produksi, manajemen stok, penjualan dan pembelian, perencanaan produksi, perhitungan biaya, serta akuntansi. |

Tantangan yang Dihadapi Industri Manufaktur Jepang di Indonesia dalam Beberapa Tahun Terakhir

Sekarang kita masuk ke topik utama. Pertama, saya ingin membahas sedikit tentang lingkungan ketat yang dihadapi perusahaan manufaktur Jepang di Indonesia, di mana "visualisasi untuk optimasi keseluruhan" dikatakan sangat diperlukan.

|

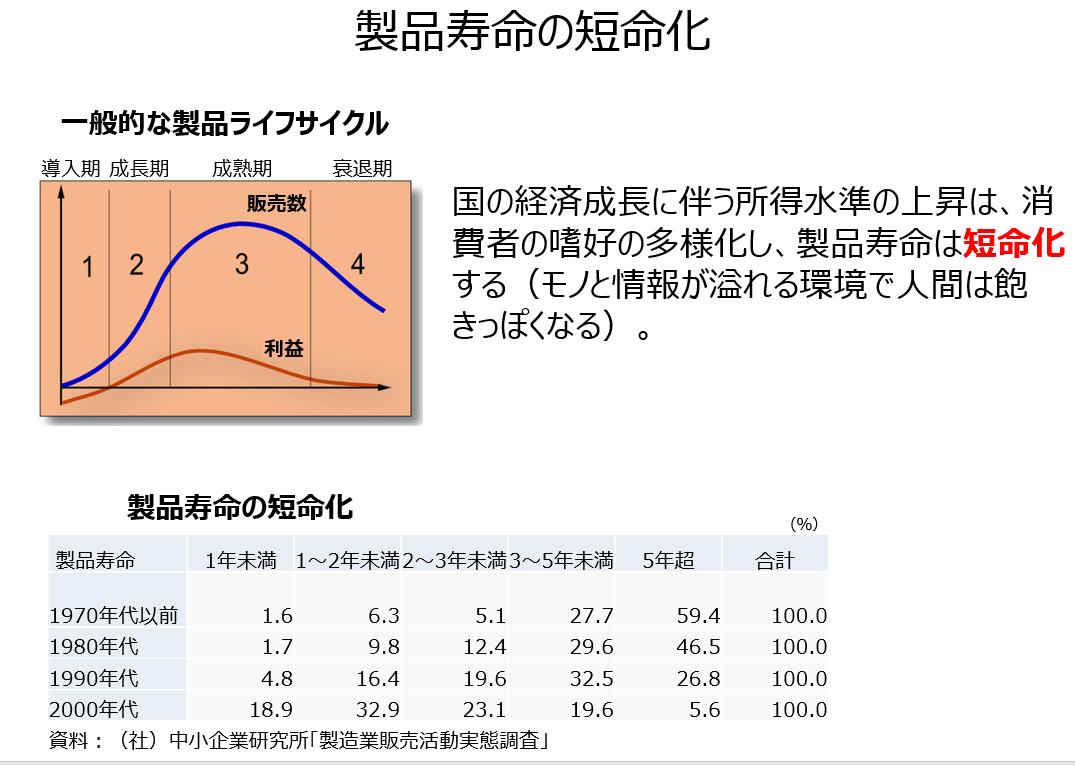

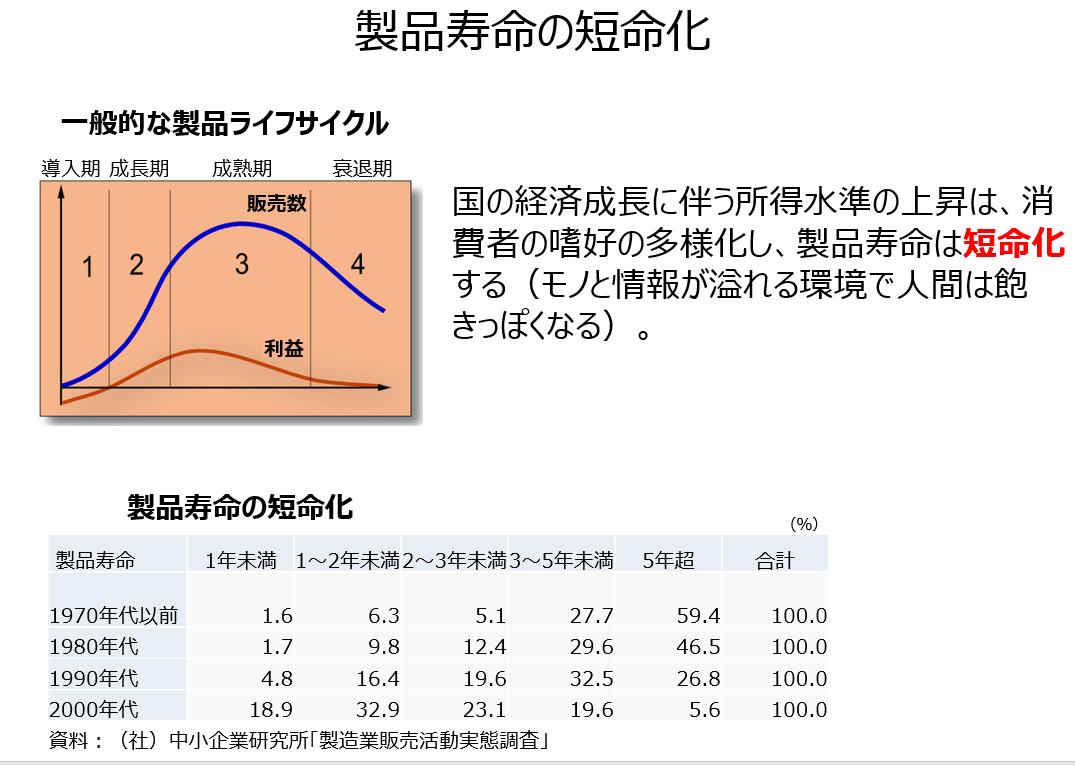

Masa pakai produk yang semakin pendek adalah fenomena yang wajar terjadi seiring pertumbuhan ekonomi Indonesia dan meningkatnya tingkat pendapatan konsumen, yang meningkatkan keinginan konsumsi, diversifikasi preferensi, dan kecenderungan untuk cepat bosan.

Belakangan ini, gaji orang Indonesia meningkat, dan ketika saya melihat keluarga Indonesia di meja sebelah memesan makanan lezat dalam jumlah banyak di restoran mal, saya sering merasa, "Wah, semua orang punya uang sekarang."

Secara makroekonomi, ekonomi Indonesia sering disebut mengalami "pertumbuhan moderat," tetapi ini karena teknologi pengolahan domestik yang rendah sehingga tidak mampu menambah nilai untuk ekspor, menyebabkan defisit perdagangan yang berkelanjutan.

Pada dasarnya, ini adalah aliran keluar aset domestik, tetapi peningkatan populasi konsumen yang lebih dari cukup untuk menutupinya menjadi pendorong pertumbuhan yang moderat. |

|

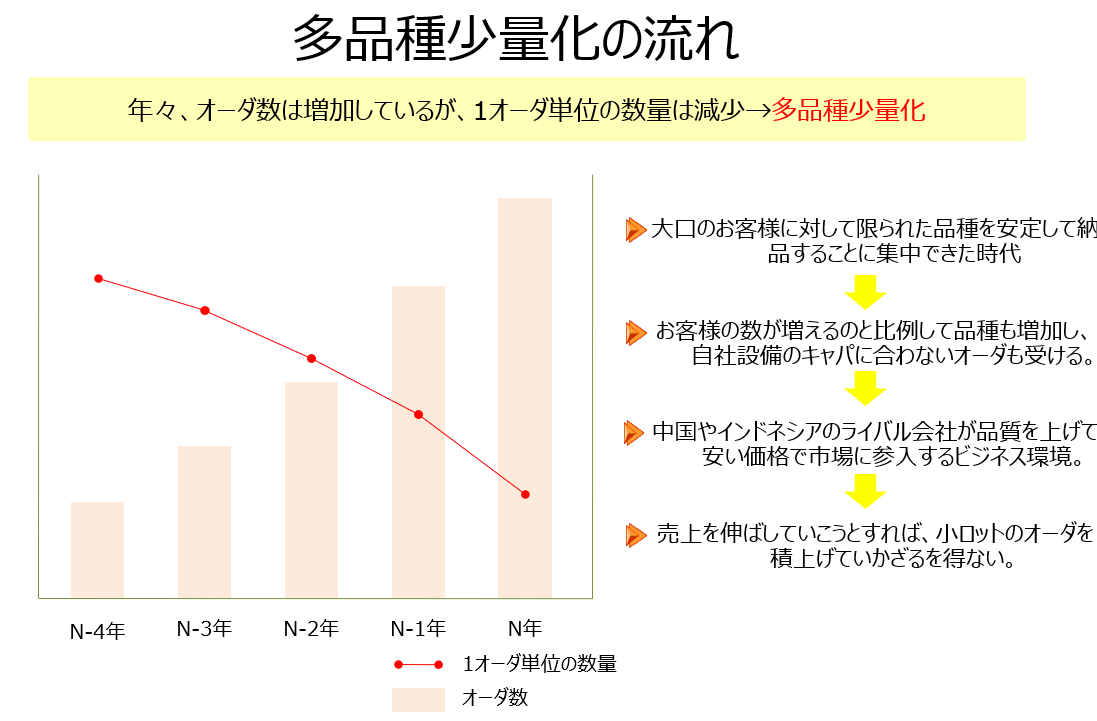

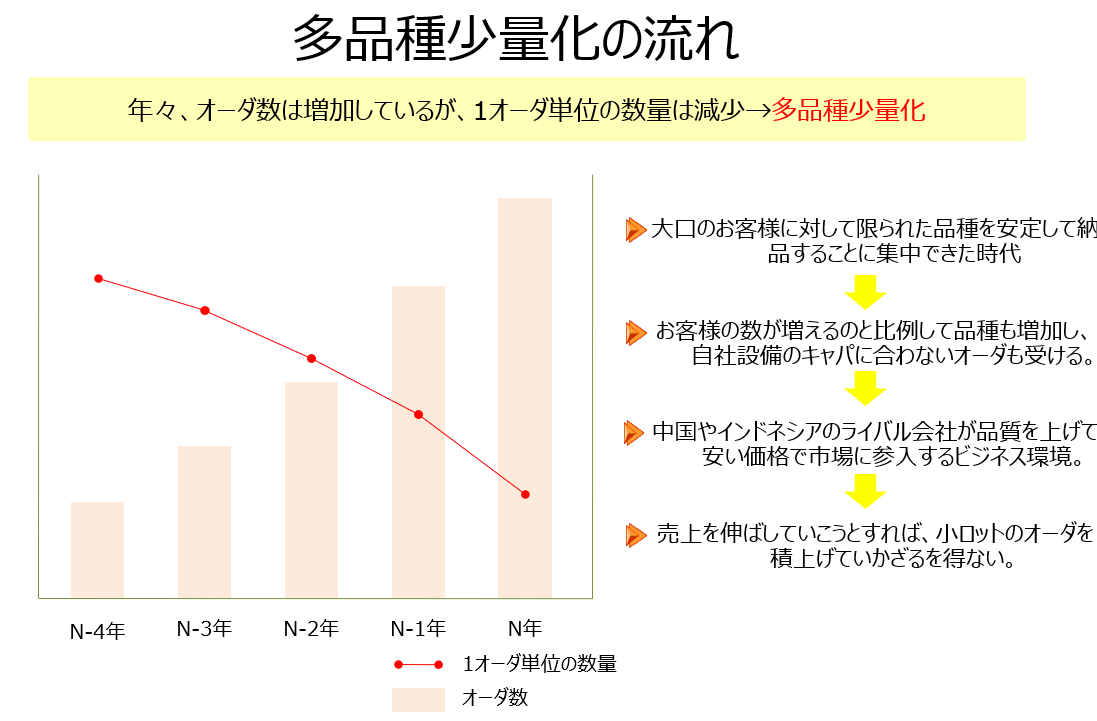

Masa pakai produk yang pendek menuntut produksi multi-varietas dalam jumlah kecil dari sisi manufaktur yang menyediakan produk.

Sekitar 10 tahun yang lalu, banyak pabrik yang fokus untuk mengirimkan produk dalam jumlah besar ke pelanggan besar tanpa terlambat sesuai jadwal pengiriman.

Namun, belakangan ini, proporsi pelanggan besar dalam penjualan menurun, dan sulit untuk mempertahankan kinerja tanpa menumpuk pesanan dalam jumlah kecil.

Ini mungkin dipengaruhi oleh tren peningkatan tingkat pengadaan lokal dan persaingan yang semakin ketat dengan perusahaan saingan dari China atau negara lain di Indonesia. |

|

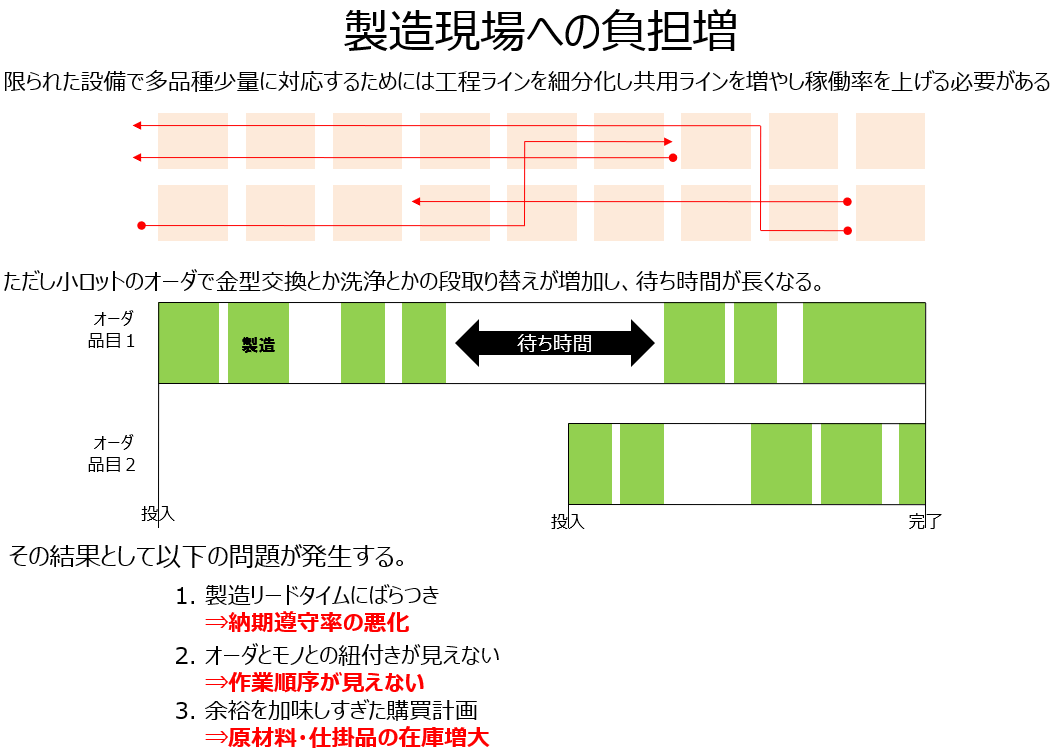

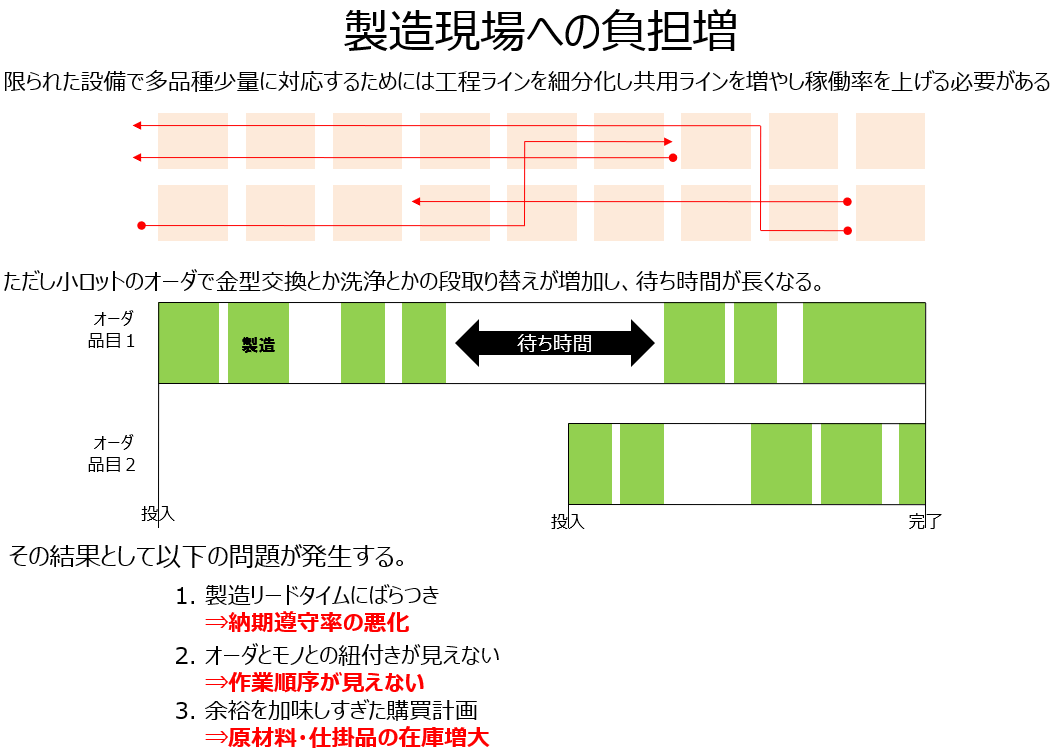

Untuk menangani produksi multi-varietas dalam jumlah kecil, diperlukan subdivisi lini proses dan peningkatan lini bersama untuk meningkatkan tingkat operasional peralatan produksi yang terbatas.

Namun, semakin kecil lot produksi, semakin sering pergantian cetakan atau pembersihan, dan waktu tunggu antar proses cenderung meningkat tergantung pada item, jumlah, dan kepadatan lini.

Akibatnya, waktu tunggu produksi per produk bervariasi, tingkat kepatuhan jadwal pengiriman memburuk, keterkaitan antar proses menjadi sulit dilihat, urutan kerja menjadi tidak jelas, dan rencana pembelian dengan stok berlebih sering dibuat untuk mencegah penghentian lini akibat kekurangan bahan atau material. |

|

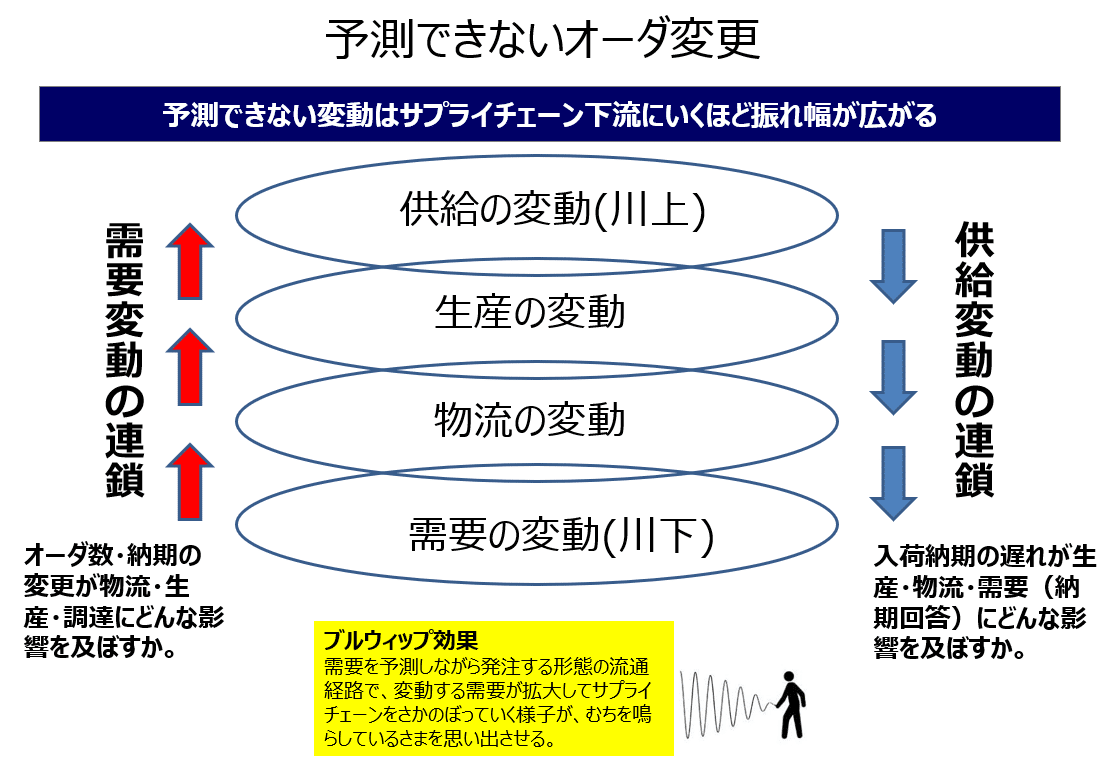

Semakin banyak pelanggan, wajar jika berbagai permintaan muncul, termasuk pelanggan yang meminta perubahan pesanan yang tidak masuk akal atau pemasok yang tidak mematuhi jadwal pengiriman.

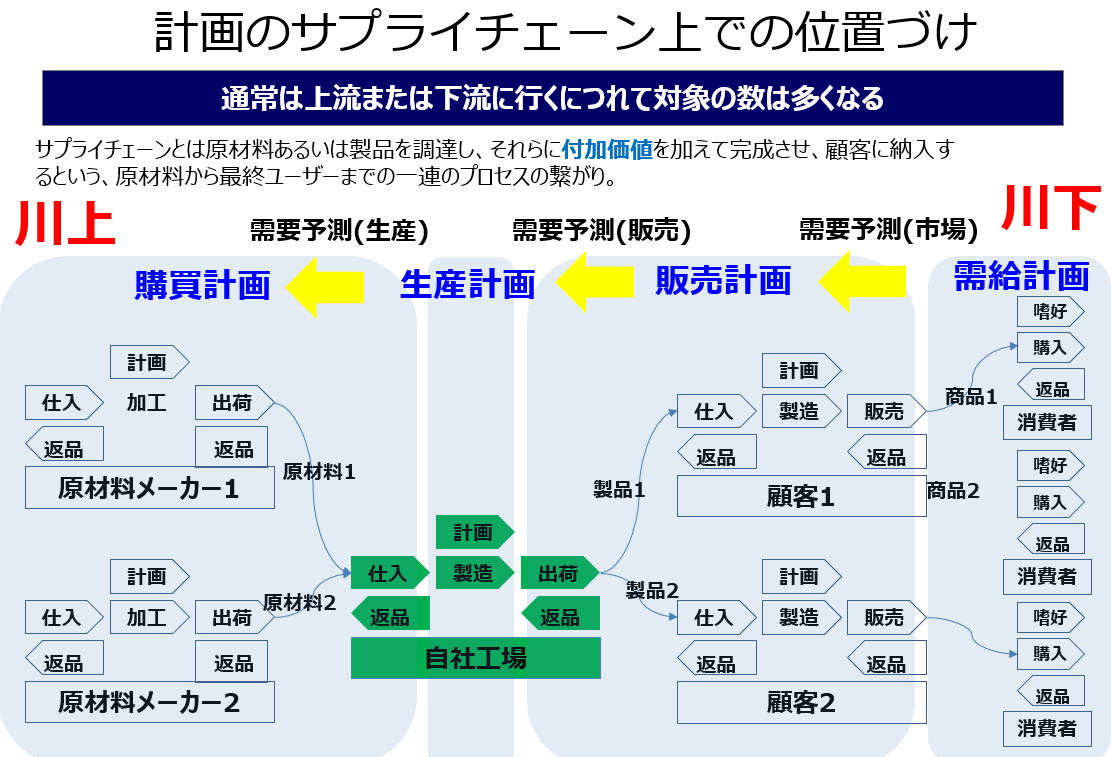

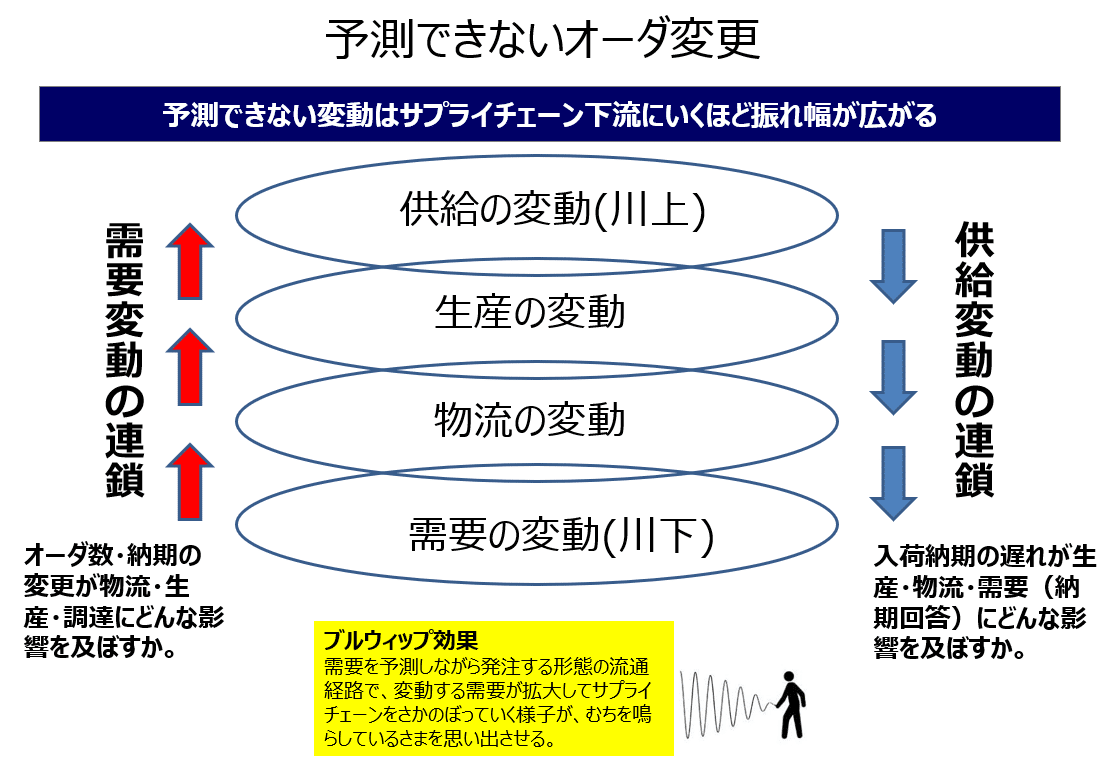

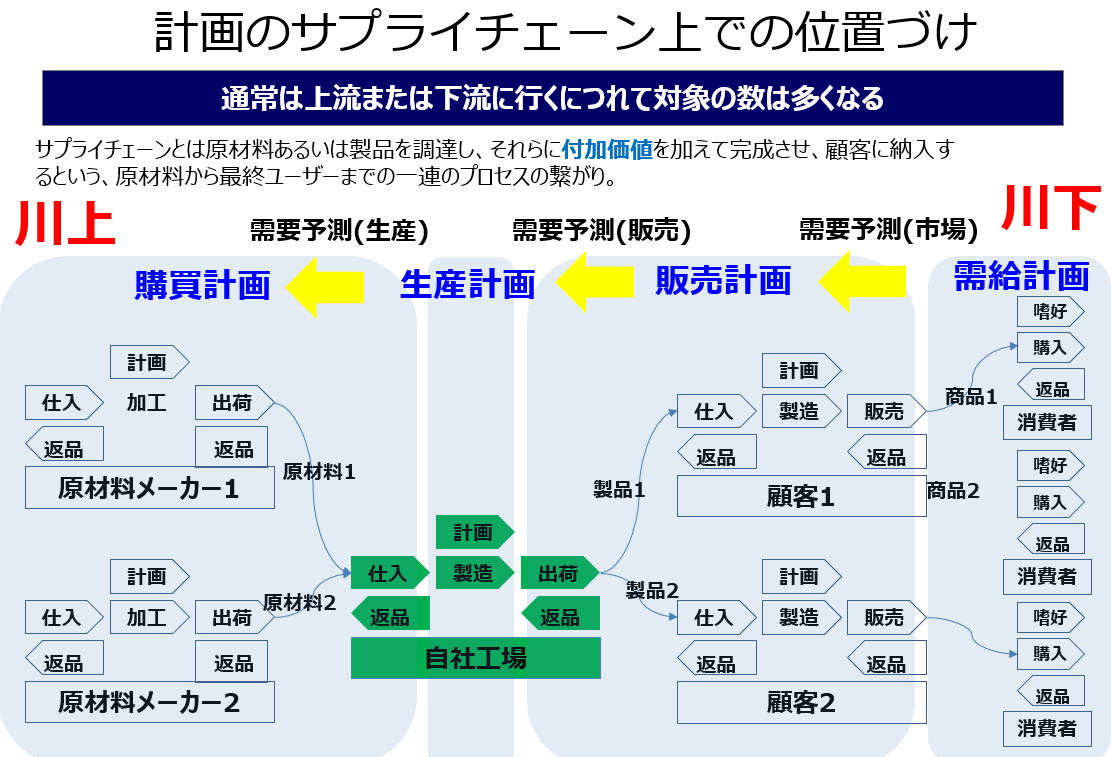

Dalam rantai pasok, sisi pasokan bahan baku disebut hulu, dan sisi yang lebih dekat ke konsumen akhir disebut hilir. Fluktuasi permintaan di hilir menyebar ke hulu, dan fluktuasi pasokan di hulu menyebar ke hilir dengan efek riak.

Fenomena di mana efek riak ini semakin besar semakin jauh mengalir disebut efek bullwhip, diibaratkan seperti lentingan cambuk. |

|

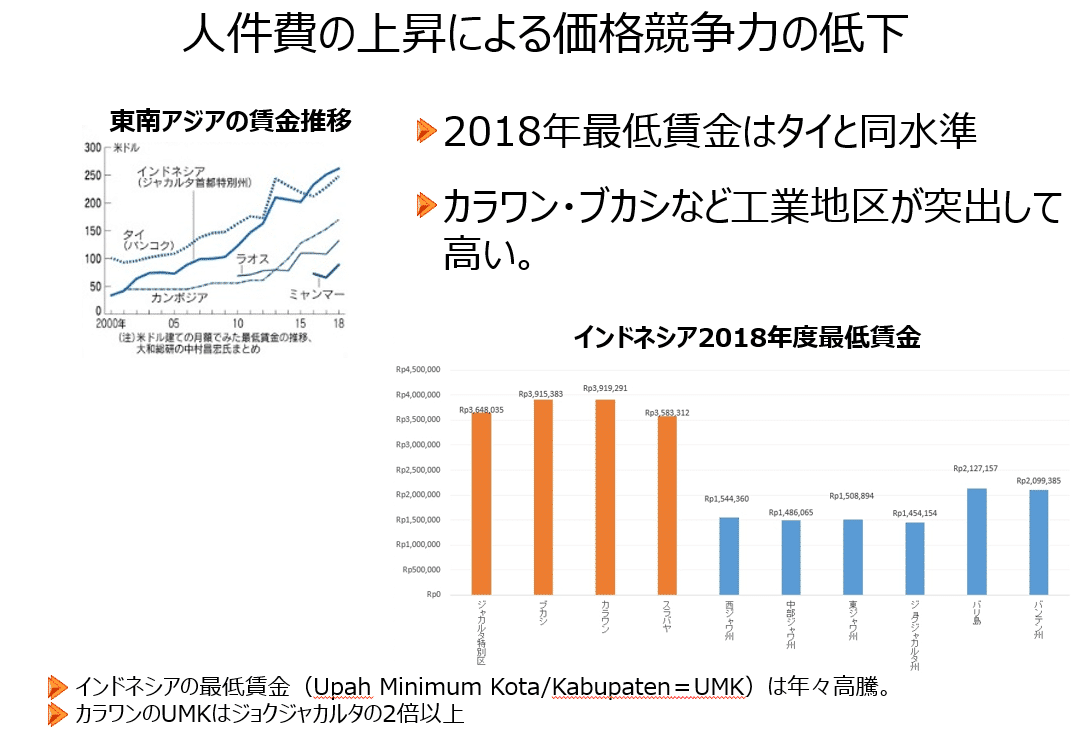

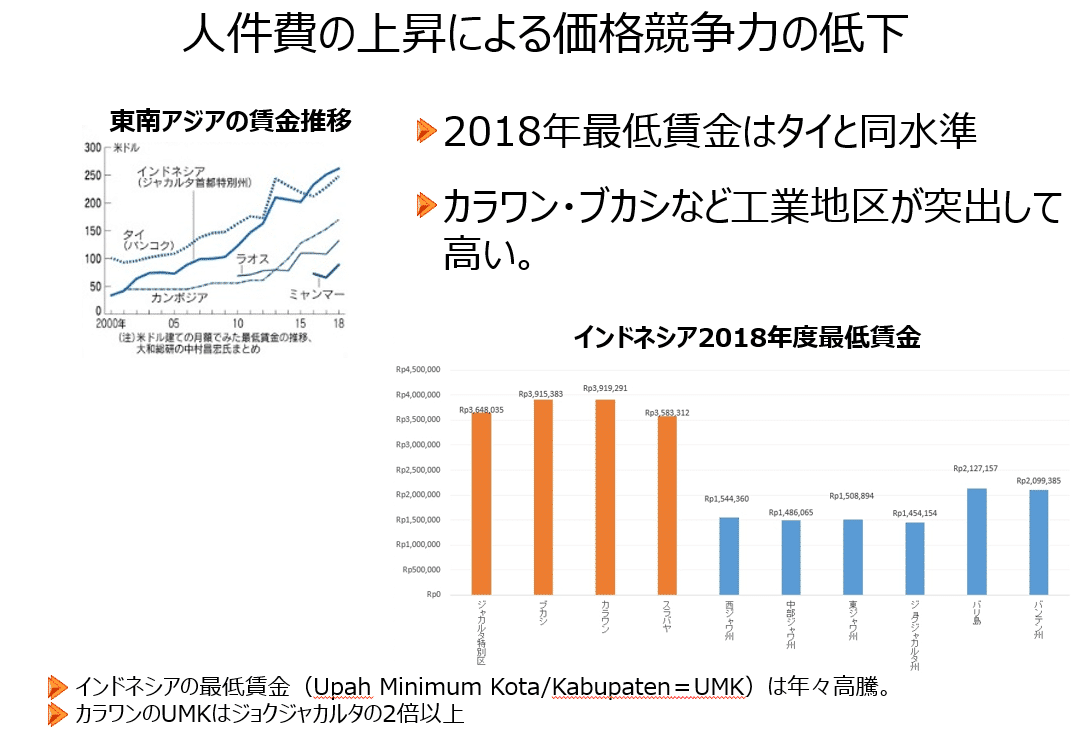

Setelah pemerintahan Jokowi dimulai pada tahun 2014, biaya tenaga kerja terus meningkat karena pertimbangan berlebihan terhadap serikat pekerja, tetapi belakangan ini, dengan tingkat inflasi stabil di bawah 5%, demonstrasi untuk menaikkan UMP (upah minimum provinsi) tampaknya berkurang.

Meski begitu, upah minimum di Kabupaten Bekasi ini termasuk yang tertinggi di Indonesia, hampir dua kali lipat dari Jawa Tengah. |

|

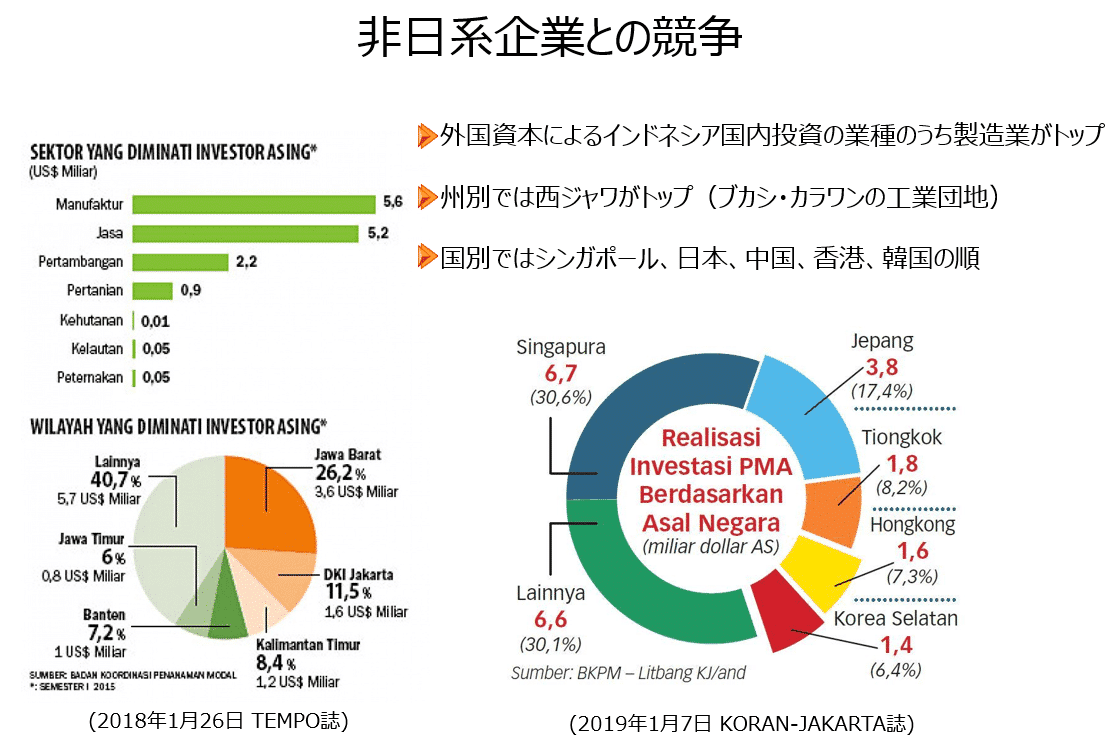

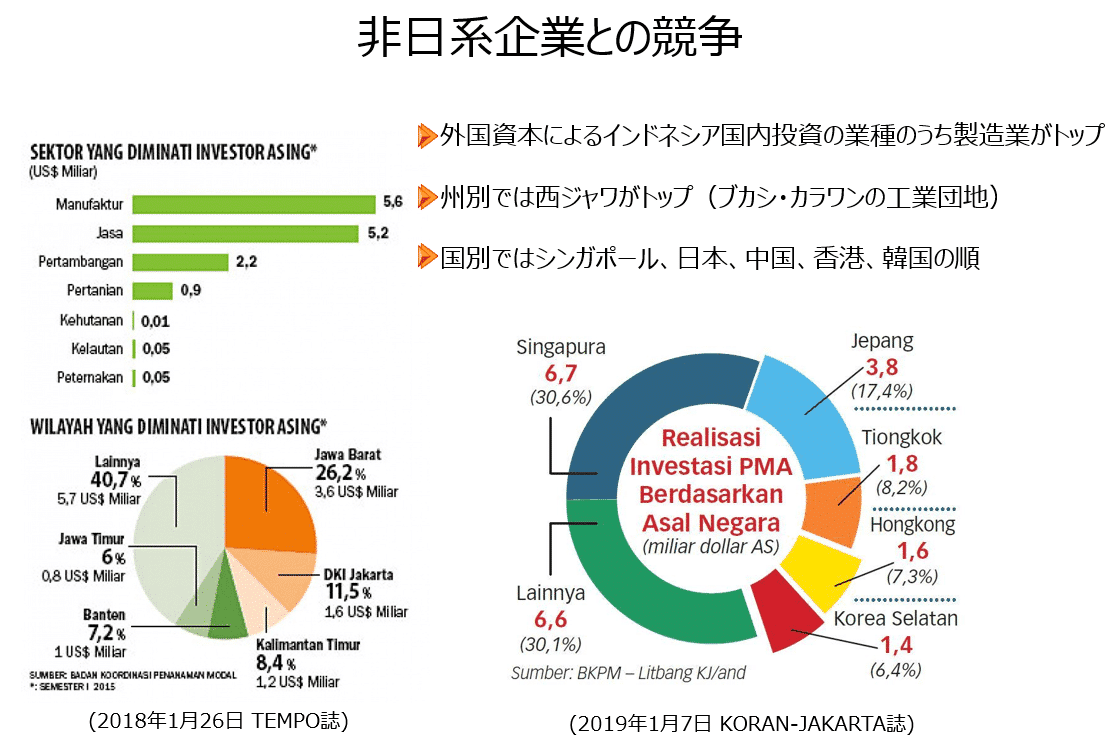

Populasi tenaga kerja yang terkait dengan perusahaan Jepang di Indonesia dikatakan lebih dari 7 juta orang, dan jumlah investasi per negara menempati urutan kedua setelah Singapura.

Kontribusi industri manufaktur terhadap PDB yang mencapai lebih dari 20% pada masa pemerintahan Soeharto kini turun menjadi 16%. Pemerintahan Jokowi periode kedua yang dimulai tahun ini bertujuan untuk meningkatkannya menjadi 25% dengan mendorong masuknya industri hilir yang menambah nilai pada bahan baku. |

Berpindah dari Optimasi Parsial ke Optimasi Keseluruhan untuk Meningkatkan Produktivitas

Lalu, bagaimana perusahaan manufaktur Jepang harus menghadapi situasi sulit ini? Di sini, saya ingin mempertimbangkan pendekatan dari perspektif peningkatan produktivitas melalui pergeseran dari optimasi parsial ke optimasi keseluruhan.

|

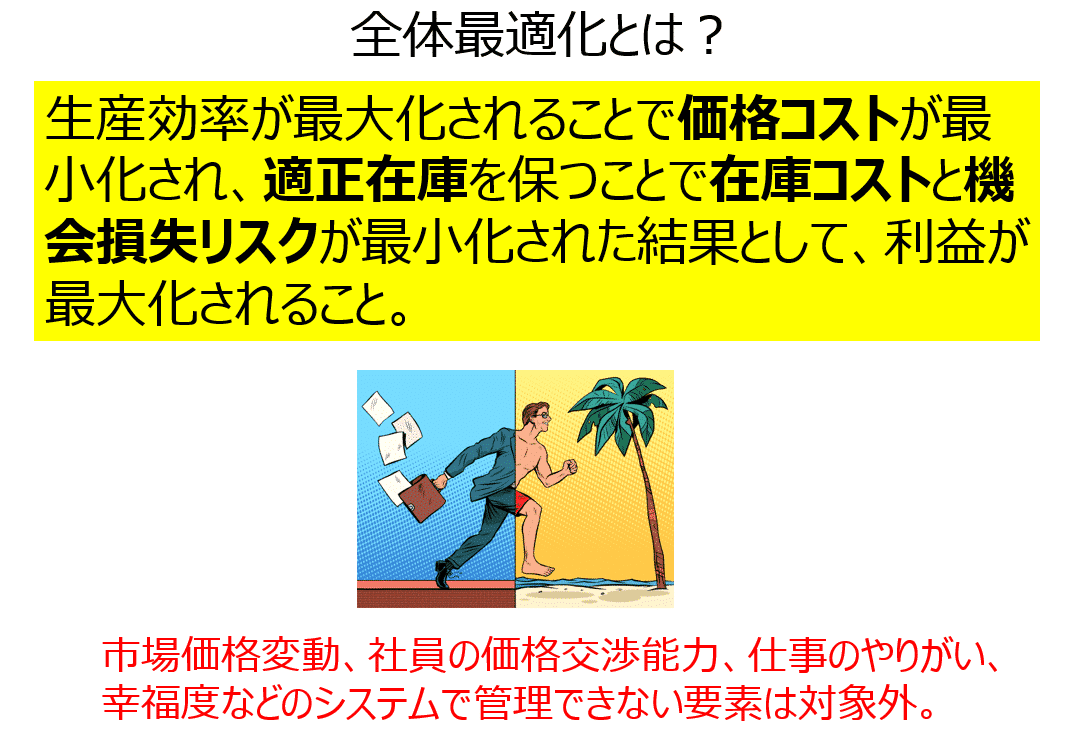

Definisi optimasi keseluruhan adalah ketika efisiensi produksi dimaksimalkan sehingga biaya harga per unit waktu menurun, stok berkurang sehingga biaya stok diminimalkan, dan keuntungan dimaksimalkan.

Di sini, elemen yang tidak dapat dikendalikan oleh sistem, seperti fluktuasi harga pasar atau penurunan harga melalui negosiasi, dikecualikan. |

|

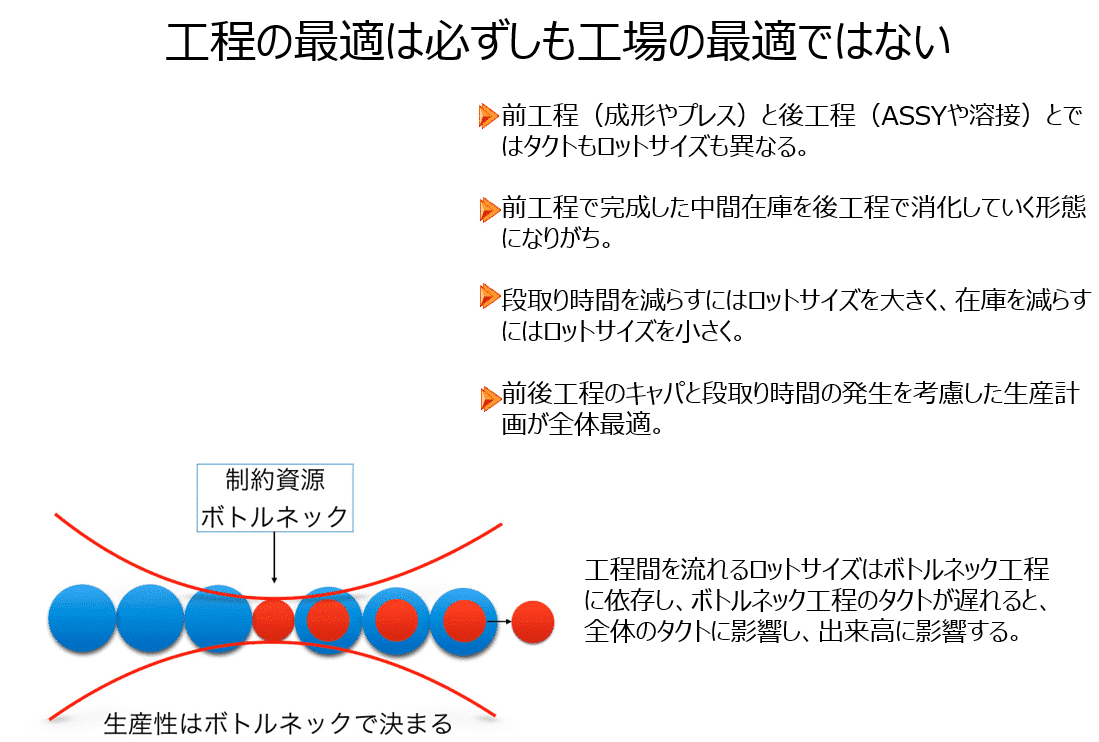

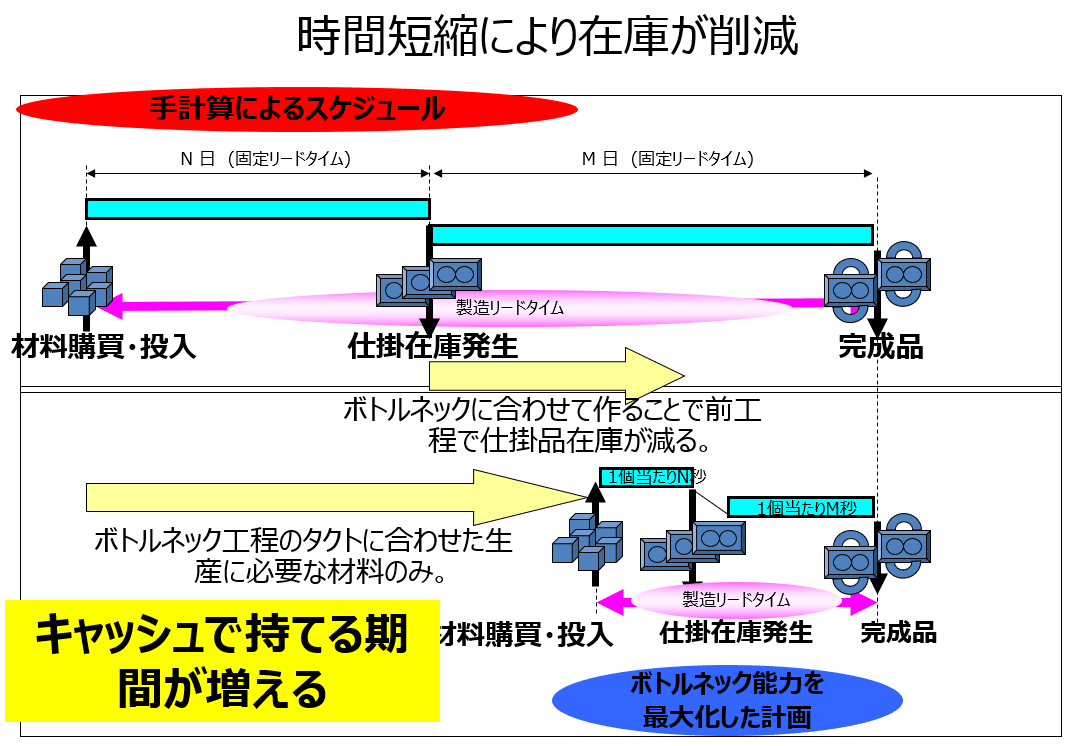

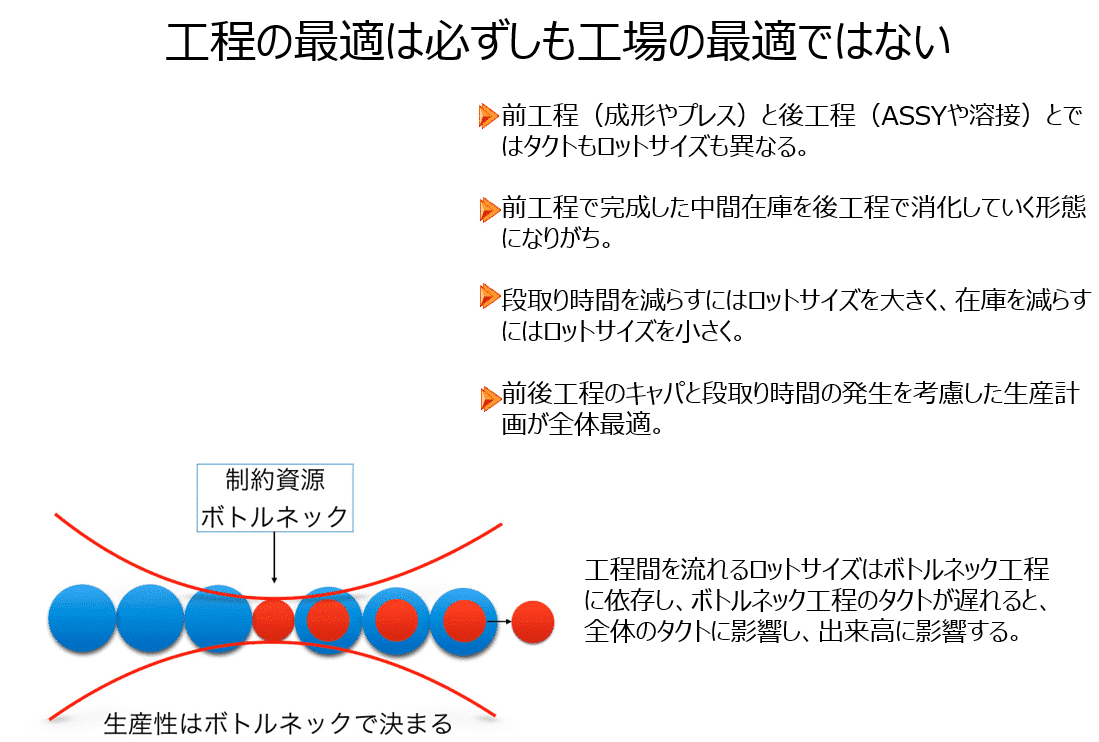

Di Indonesia, sering kali proses awal adalah pencetakan atau pengepresan, dan proses akhir adalah perakitan atau pengelasan. Karena taktime berbeda antara proses awal dan akhir, bentuk produksi umumnya adalah stok perantara yang diproduksi di proses awal dikonsumsi di proses akhir.

Kapasitas produksi keseluruhan pabrik tidak akan melebihi kapasitas proses bottleneck, jadi daripada memproduksi secara berlebihan hanya karena kapasitas tinggi, menyesuaikan taktime antara proses awal dan akhir akan mengurangi stok yang tertahan dan waktu tunggu, sehingga mengurangi biaya stok. |

|

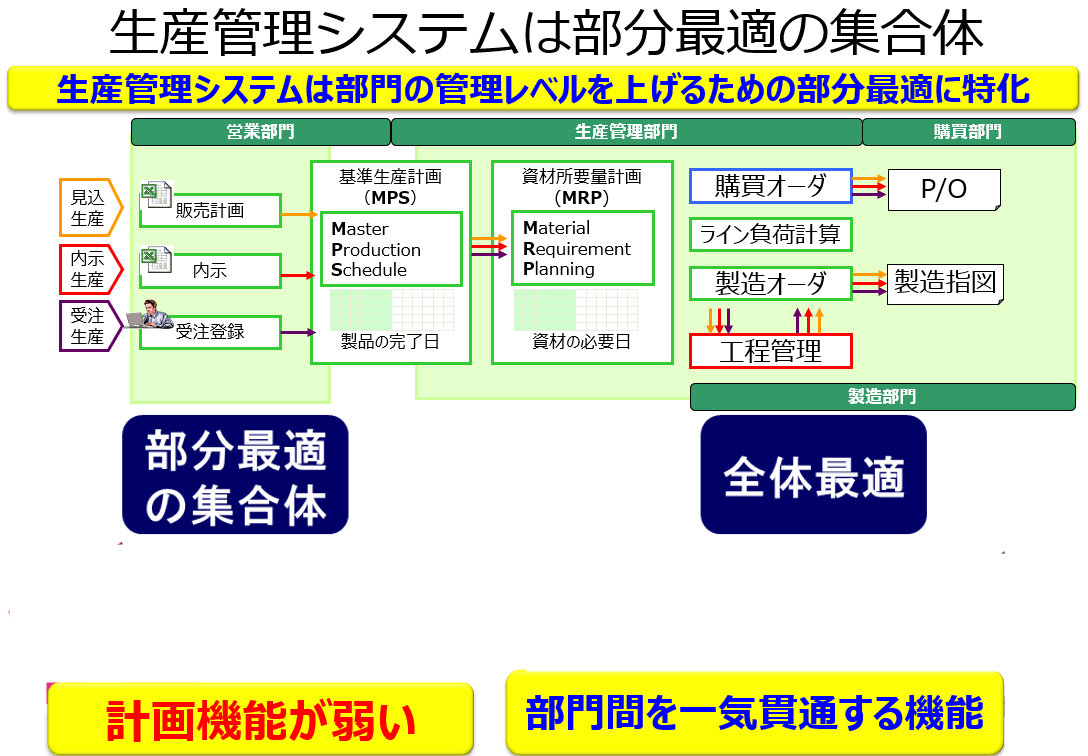

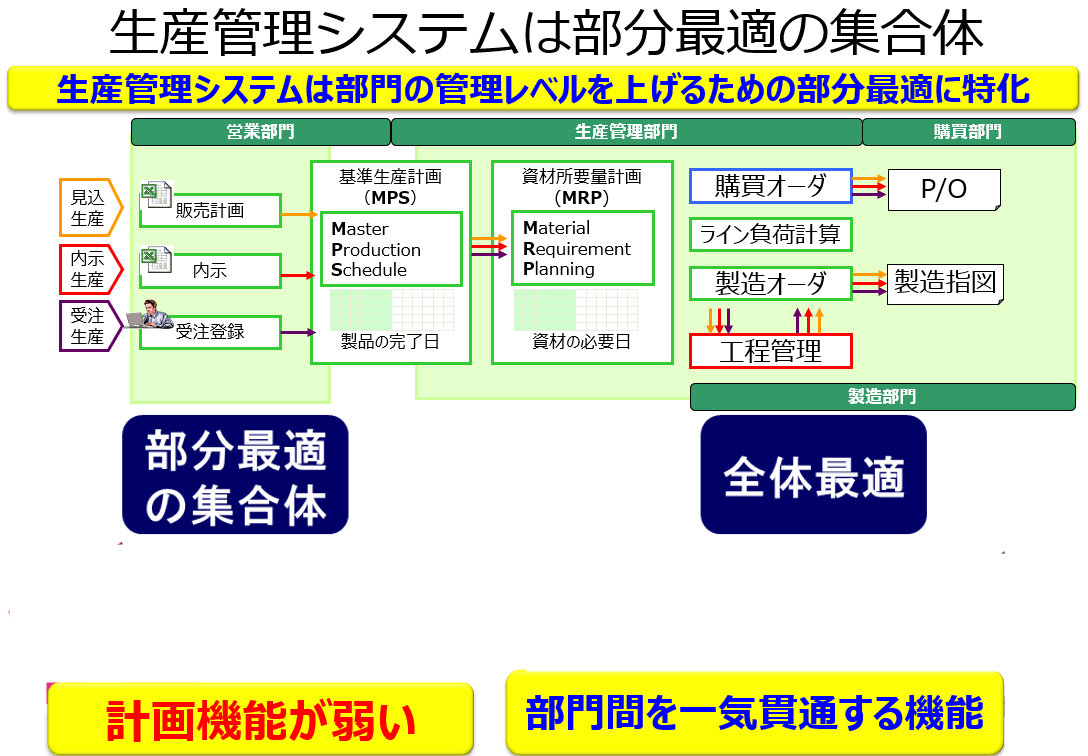

Sistem manajemen produksi umum dibuat dengan前提 optimasi departemen untuk meningkatkan tingkat manajemen departemen.

Wajar jika sistem manajemen produksi, yang merupakan kumpulan optimasi parsial, memiliki fungsi perencanaan yang lemah untuk kebutuhan optimasi keseluruhan.

Untuk optimasi keseluruhan, diperlukan fungsi untuk membuat rencana yang terintegrasi antar departemen secara menyeluruh. |

|

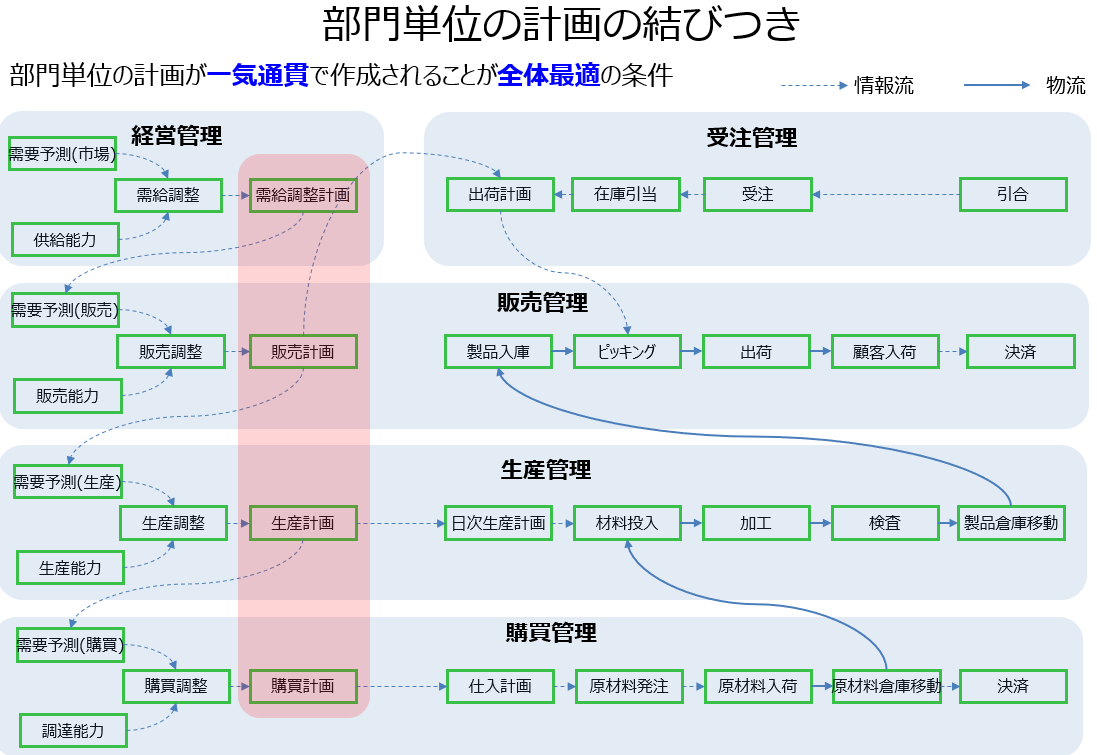

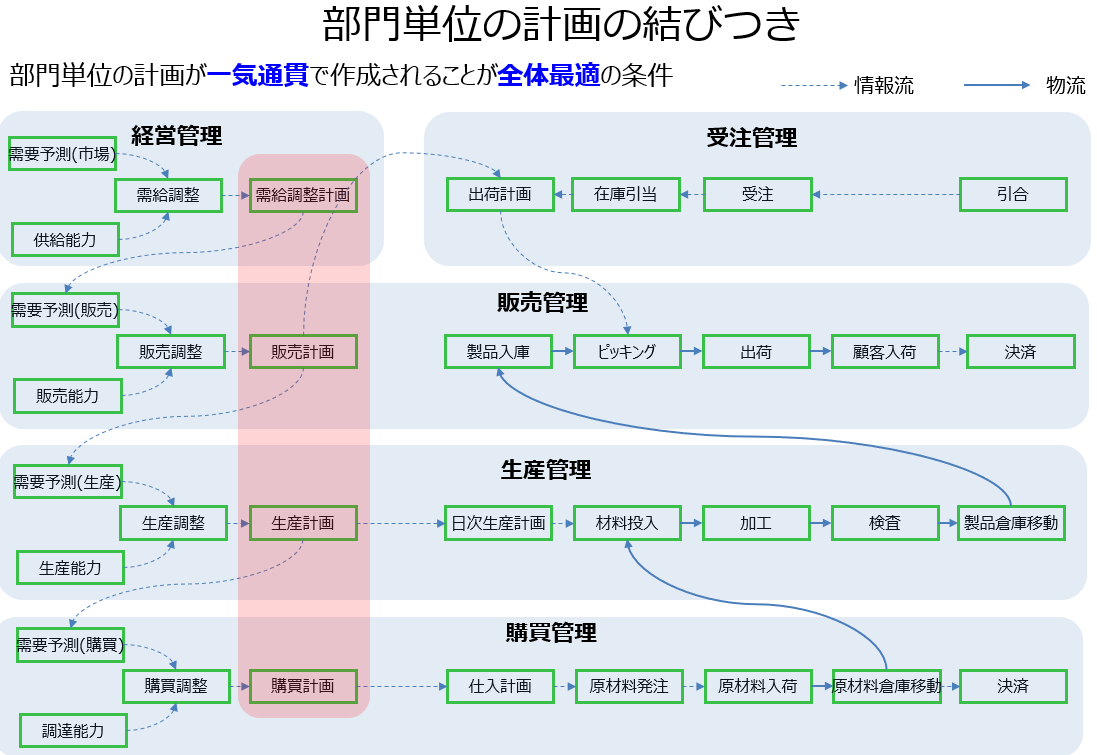

Di dalam perusahaan, terdapat departemen penjualan, produksi, dan pembelian di bawah manajemen, dan rencana dibuat berdasarkan permintaan dan pasokan masing-masing departemen.

Yang penting untuk optimasi keseluruhan adalah rencana per departemen dibuat secara terintegrasi dan menyeluruh. |

|

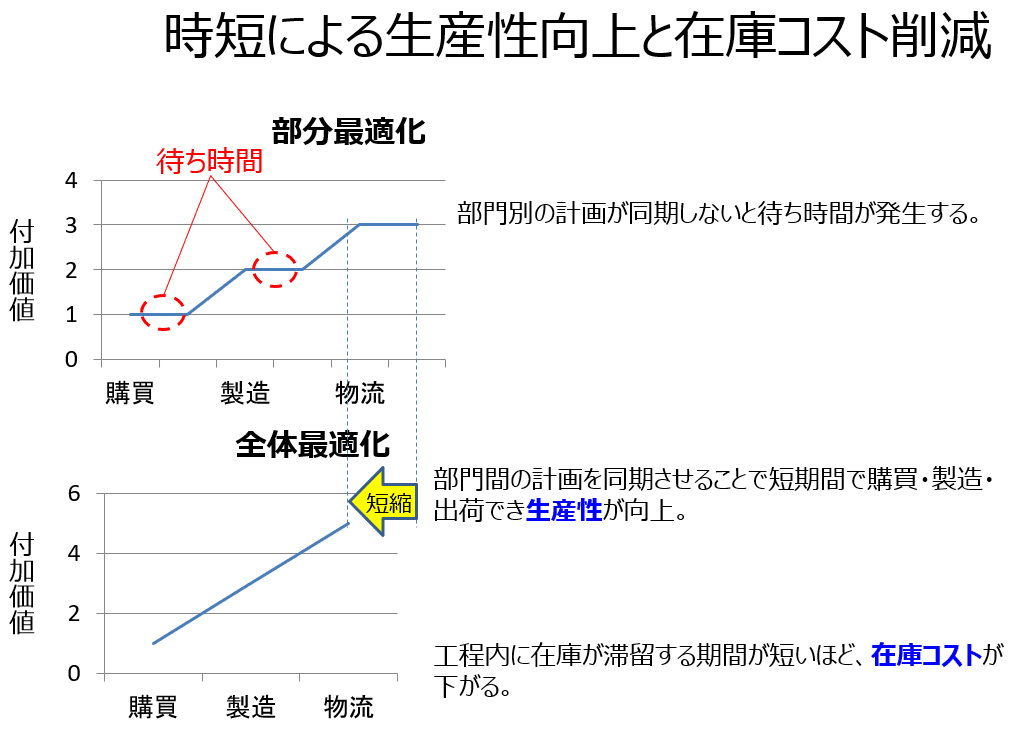

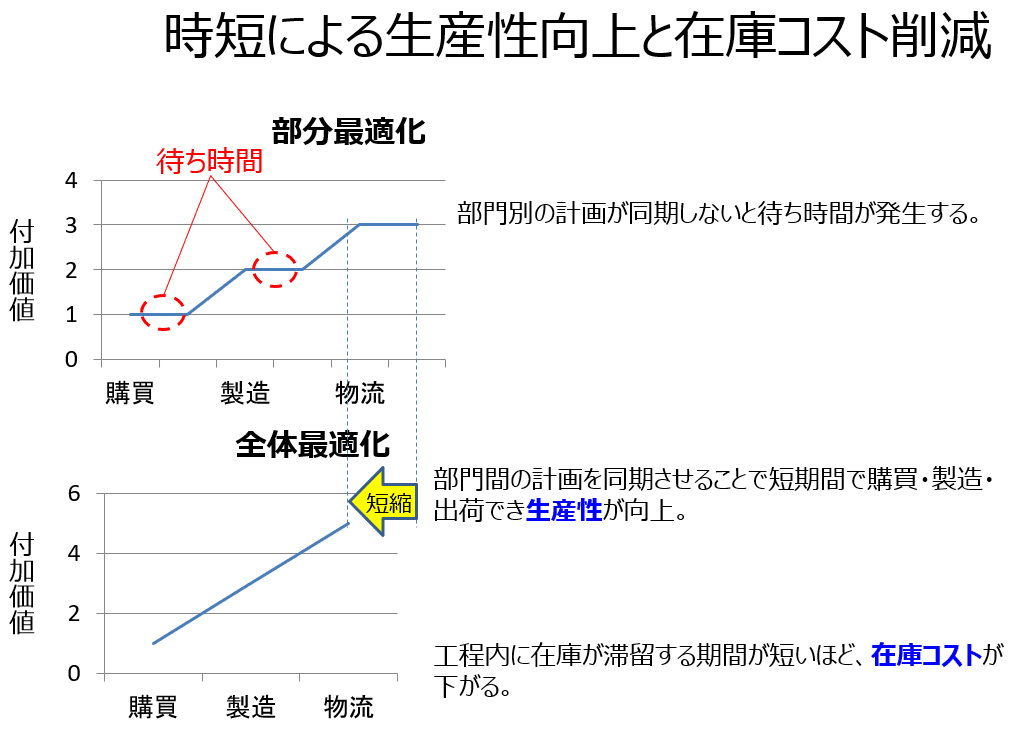

Jika waktu tunggu antar departemen memperpanjang lead time, produk akan tertahan di gudang, sehingga membutuhkan waktu lebih lama untuk dikirim dan berubah menjadi penjualan, yang pada akhirnya meningkatkan biaya stok.

Jika operasional mengalir sesuai rencana yang disinkronkan antar departemen, waktu tertahan di dalam perusahaan akan berkurang, sehingga biaya stok menurun. |

|

Rencana yang disebutkan sebelumnya adalah rencana dalam rantai pasok yang berpusat pada pabrik perusahaan sendiri, tentang bagaimana produsen bahan baku di hulu hingga konsumen akhir di hilir menambah nilai pada barang dan informasi sambil melakukan aktivitas ekonomi. |

Biaya Stok dan Risiko Kehilangan Peluang

Untuk optimasi keseluruhan, rencana per departemen perlu dibuat secara terintegrasi, yang merupakan pendekatan untuk mengurangi biaya stok dan risiko kehilangan peluang demi mencapai stok yang optimal.

|

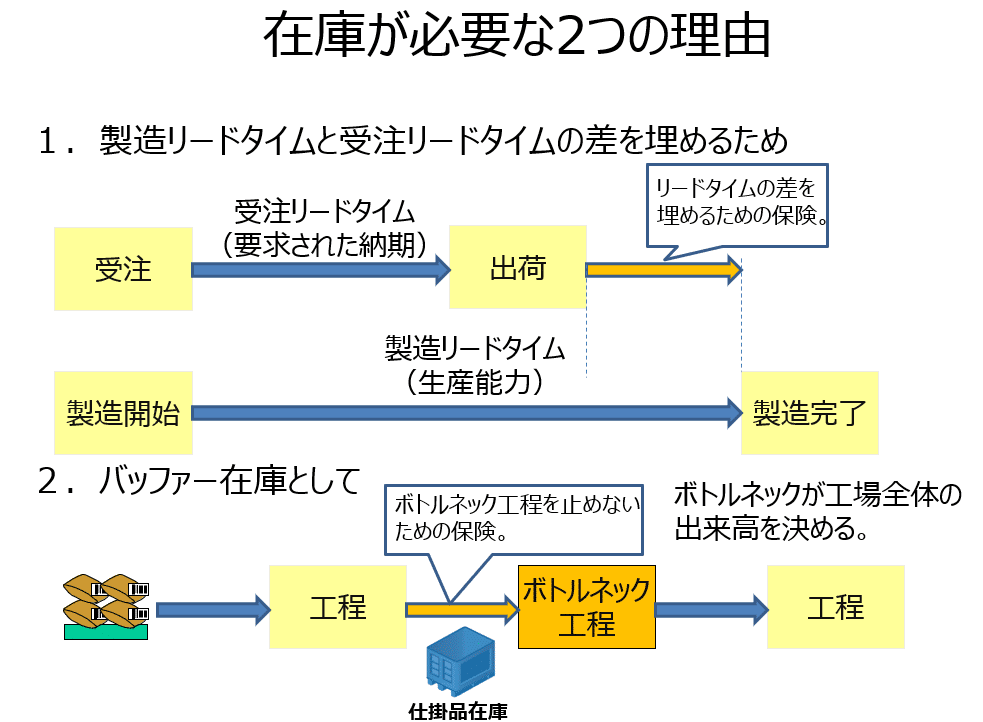

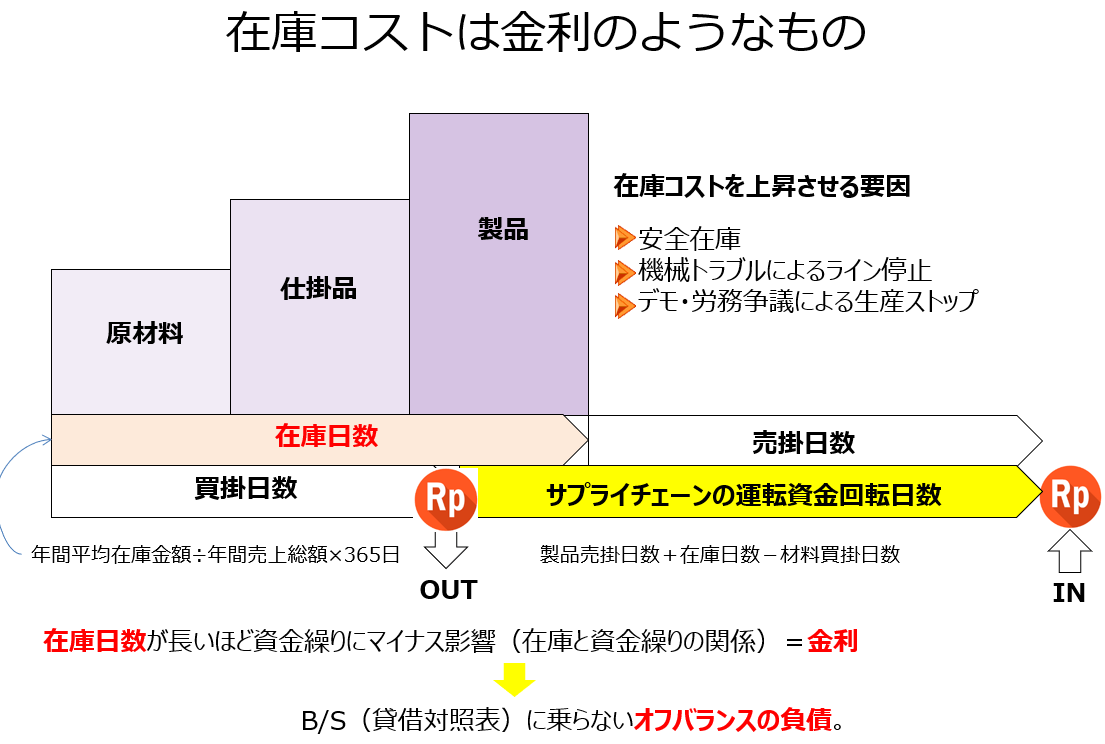

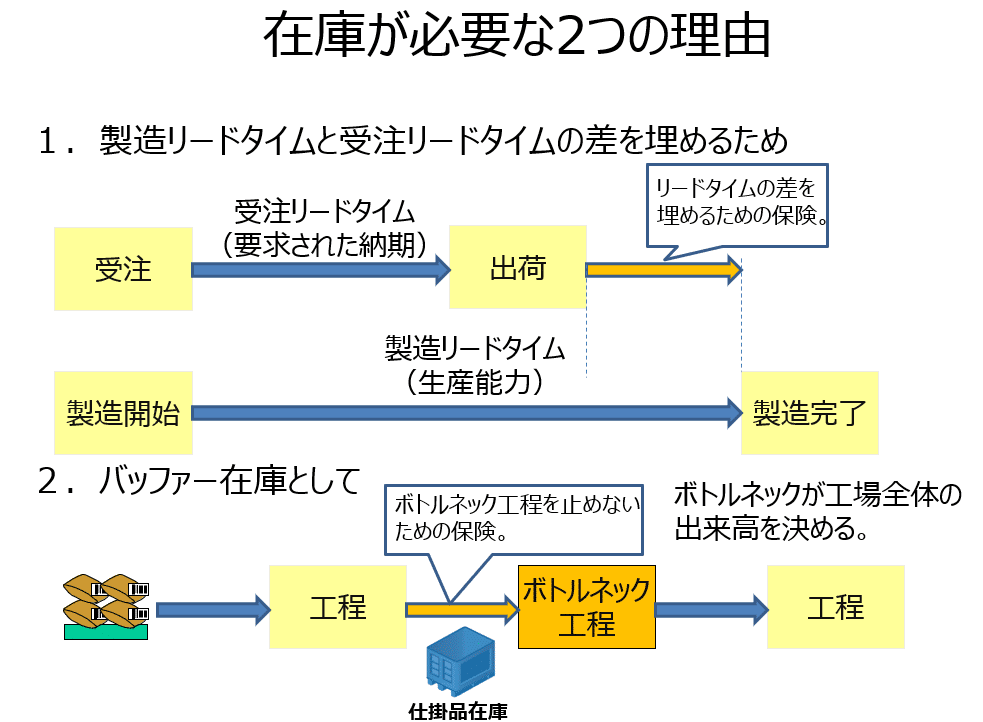

Stok berfungsi sebagai asuransi untuk menutup perbedaan antara lead time pesanan dan lead time produksi, misalnya, produk yang membutuhkan 10 hari untuk diproduksi tidak dapat dikirim dalam 5 hari, sehingga stok diperlukan untuk itu.

Selain itu, stok juga berfungsi sebagai buffer untuk memaksimalkan tingkat operasional proses bottleneck, karena produktivitas keseluruhan pabrik ditentukan oleh bottleneck, sehingga stok diperlukan untuk memaksimalkan bagian ini. |

|

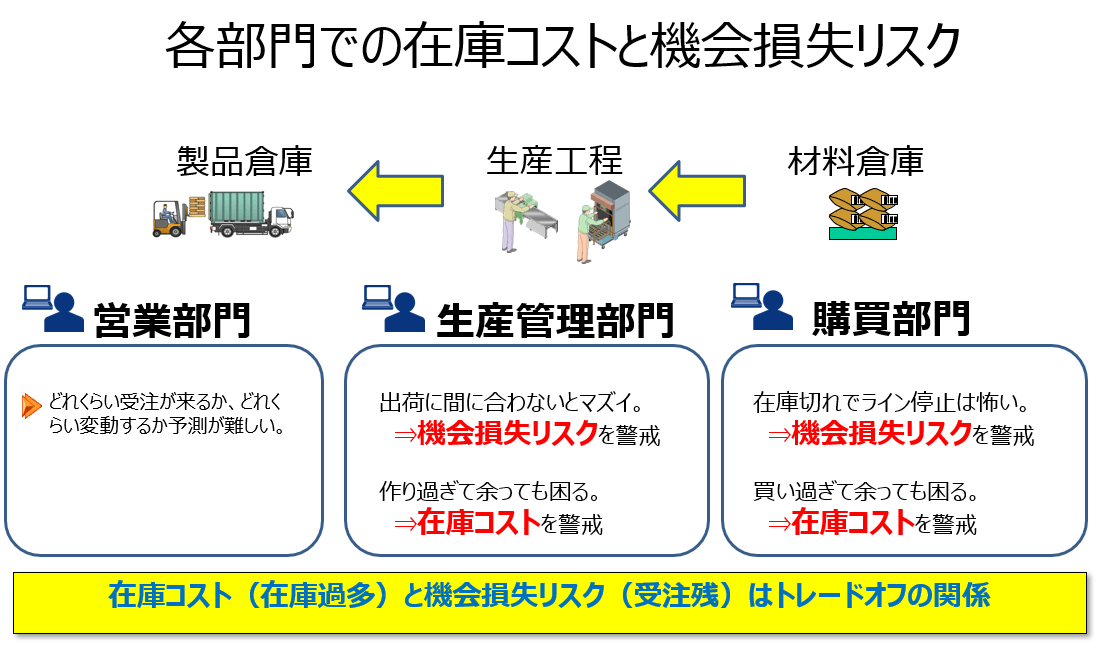

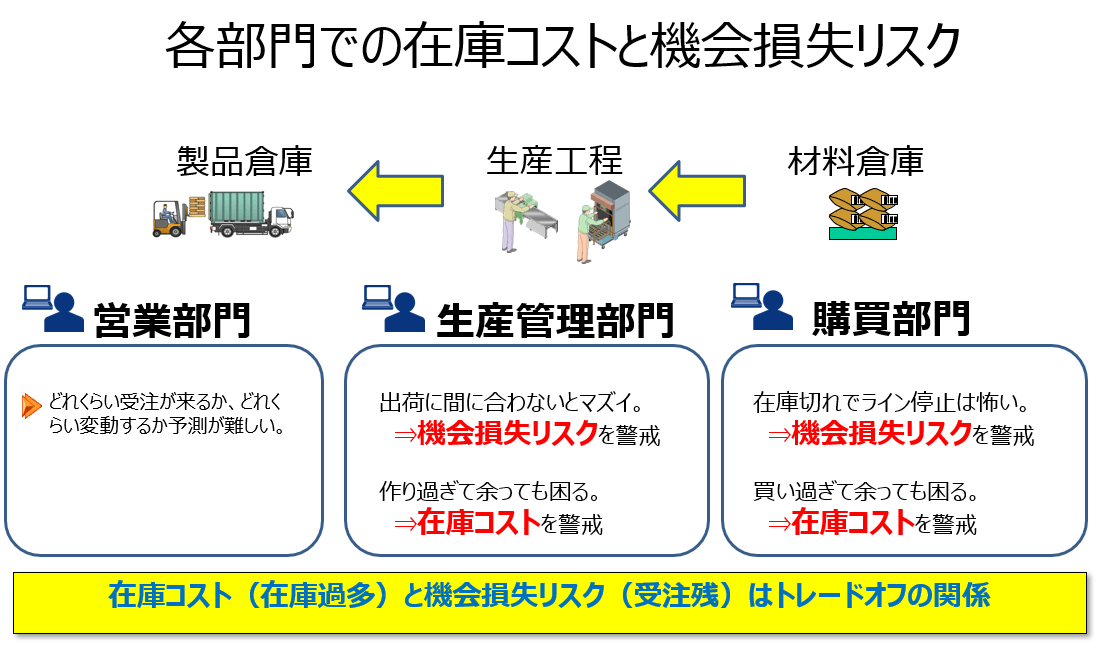

Setiap penanggung jawab departemen bekerja dengan mempertimbangkan biaya stok dan risiko kehilangan peluang.

Biaya stok dan risiko kehilangan peluang memiliki hubungan trade-off, seperti "jika yang satu diperhatikan, yang lain terabaikan." |

|

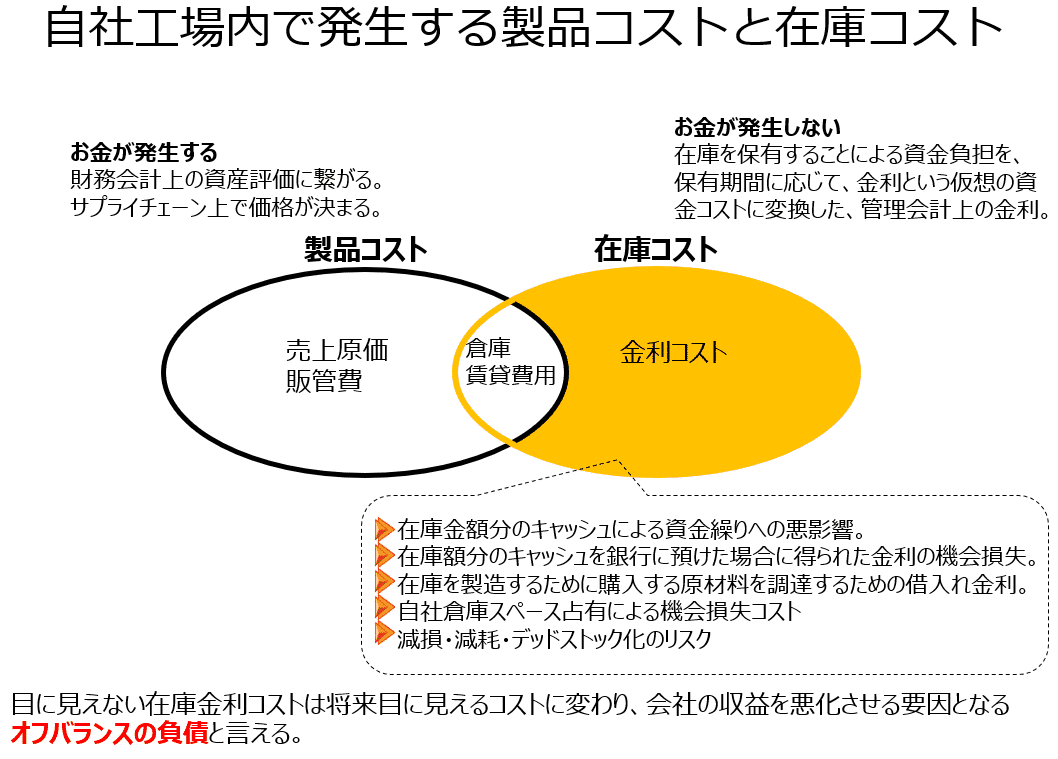

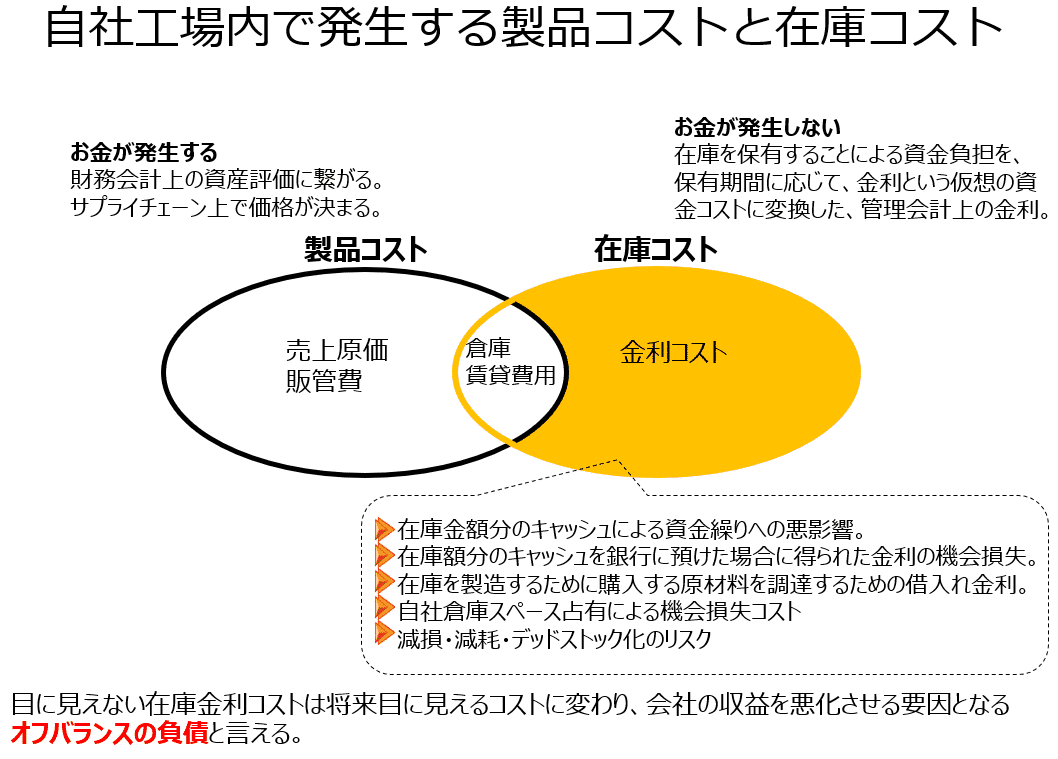

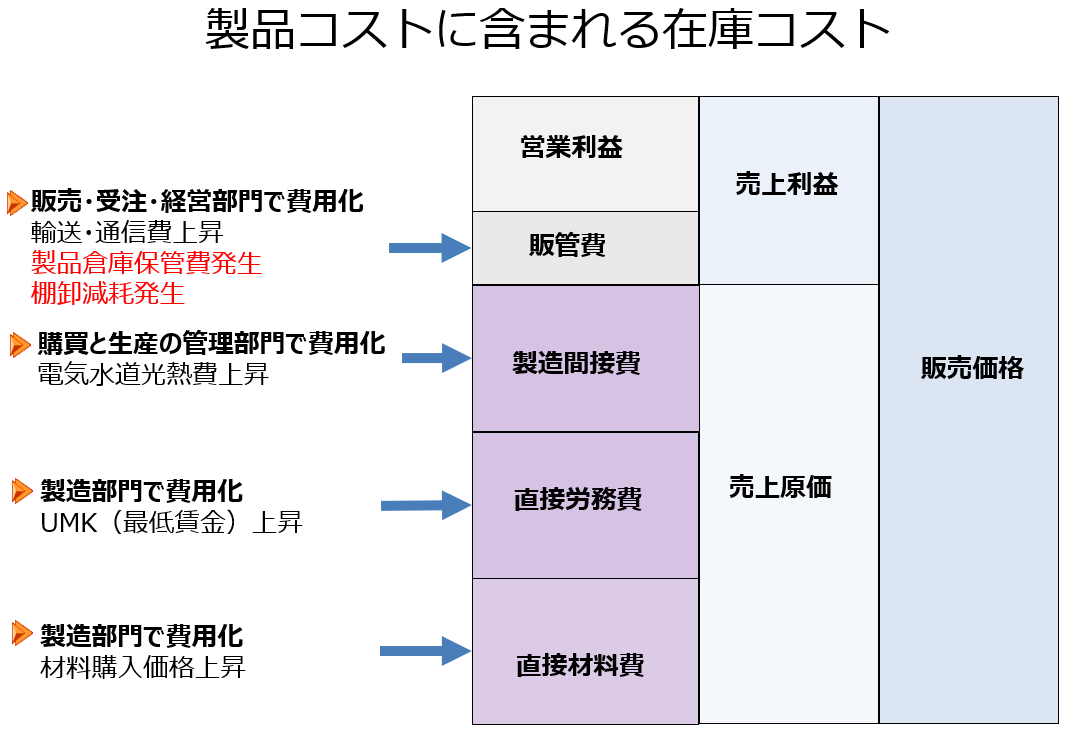

Biaya dari nilai tambah yang diberikan dalam rantai pasok dicatat sebagai biaya produk dalam akuntansi, tetapi bunga yang timbul akibat stok yang tertahan di dalam perusahaan terjadi secara off-balance.

Ini adalah nilai hipotetis tentang apa yang bisa dilakukan atau berapa banyak pendapatan yang bisa dihasilkan jika stok tersebut ada dalam bentuk kas di perusahaan, yang juga disebut sebagai kehilangan peluang. |

|

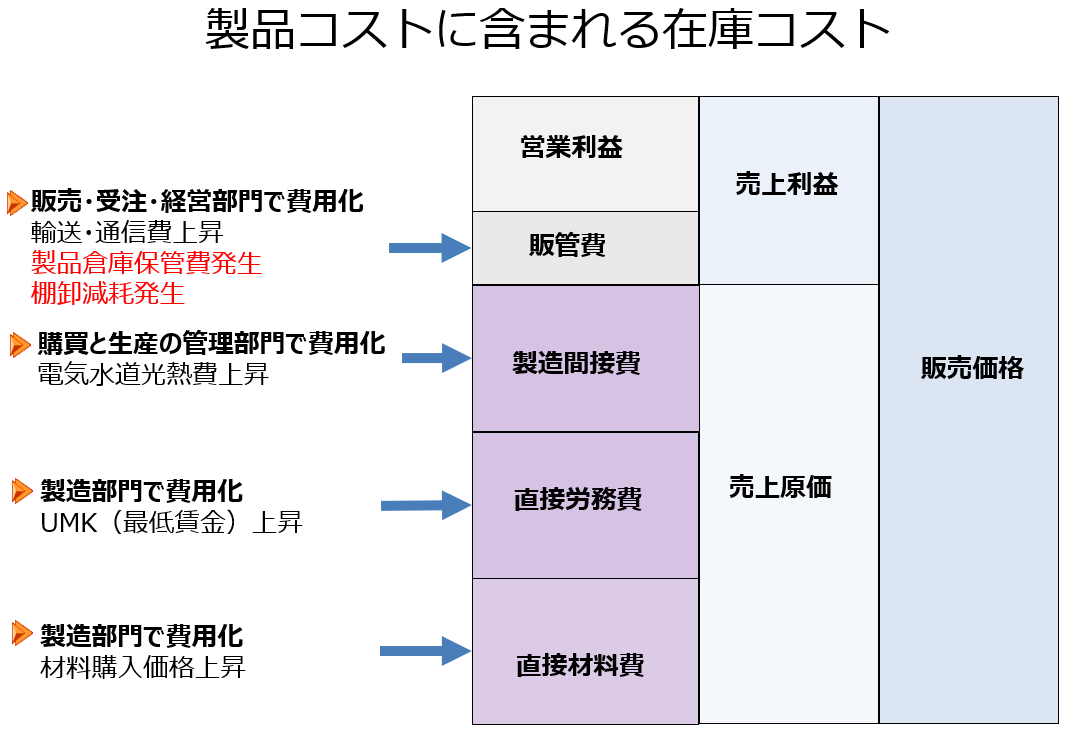

Biaya produk mencakup biaya penjualan yang ditentukan oleh berapa banyak produk dengan nilai biaya produksi (biaya satuan produksi) yang dikirim, serta biaya administrasi dan penjualan yang diperlukan untuk menjualnya. Kedua ini dikurangkan dari penjualan untuk menjadi laba operasional dalam akuntansi.

Beberapa biaya administrasi dan penjualan yang dicatat dalam akuntansi, seperti penyusutan stok atau biaya sewa gudang, adalah biaya produk sekaligus bunga yang timbul karena adanya stok. |

|

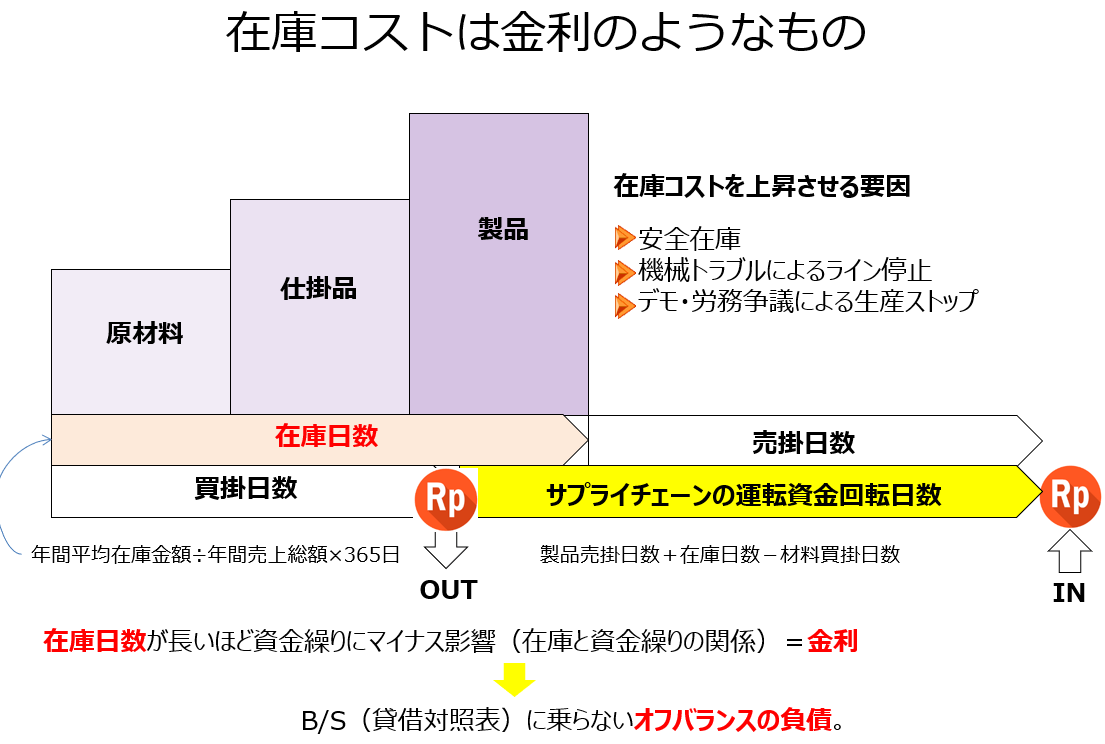

Untuk memperkirakan bunga yang timbul karena stok, digunakan pendekatan berbasis arus kas: periode tertahan bahan baku, barang dalam proses, dan produk di perusahaan ditambah periode hingga pengumpulan piutang, dikurangi periode penangguhan pembayaran utang bahan baku.

Biaya stok ini dapat dianggap sebagai utang off-balance yang tidak tercermin di neraca (B/S). |

|

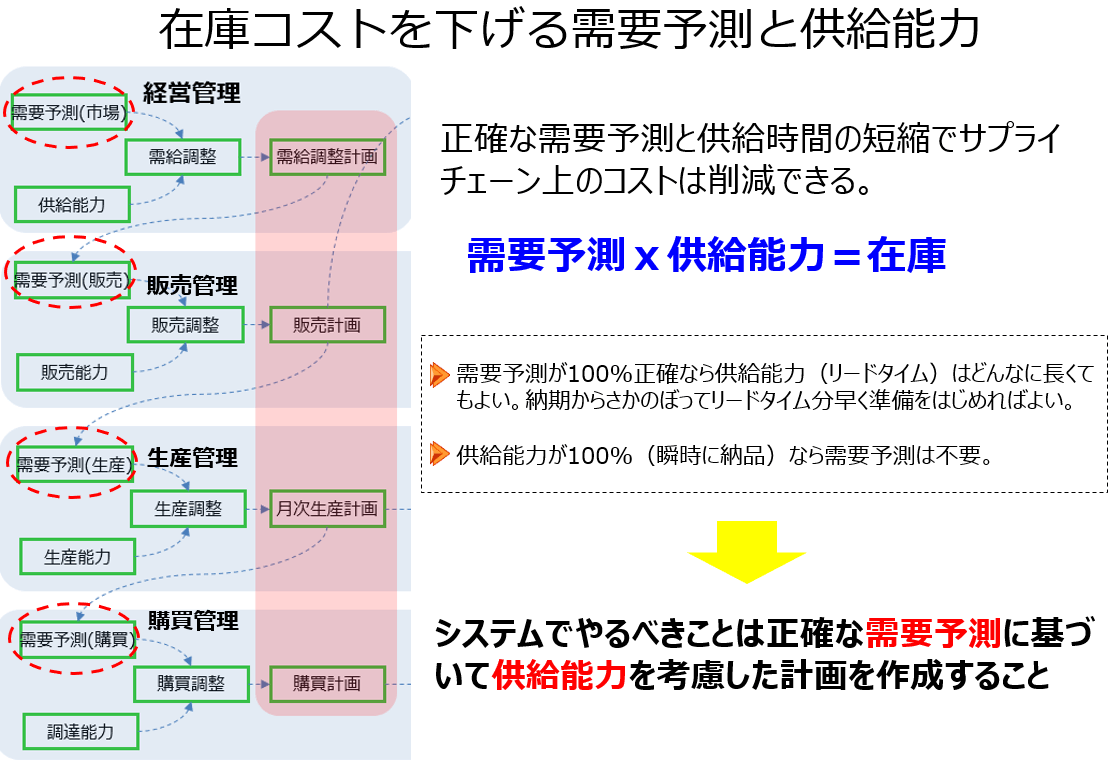

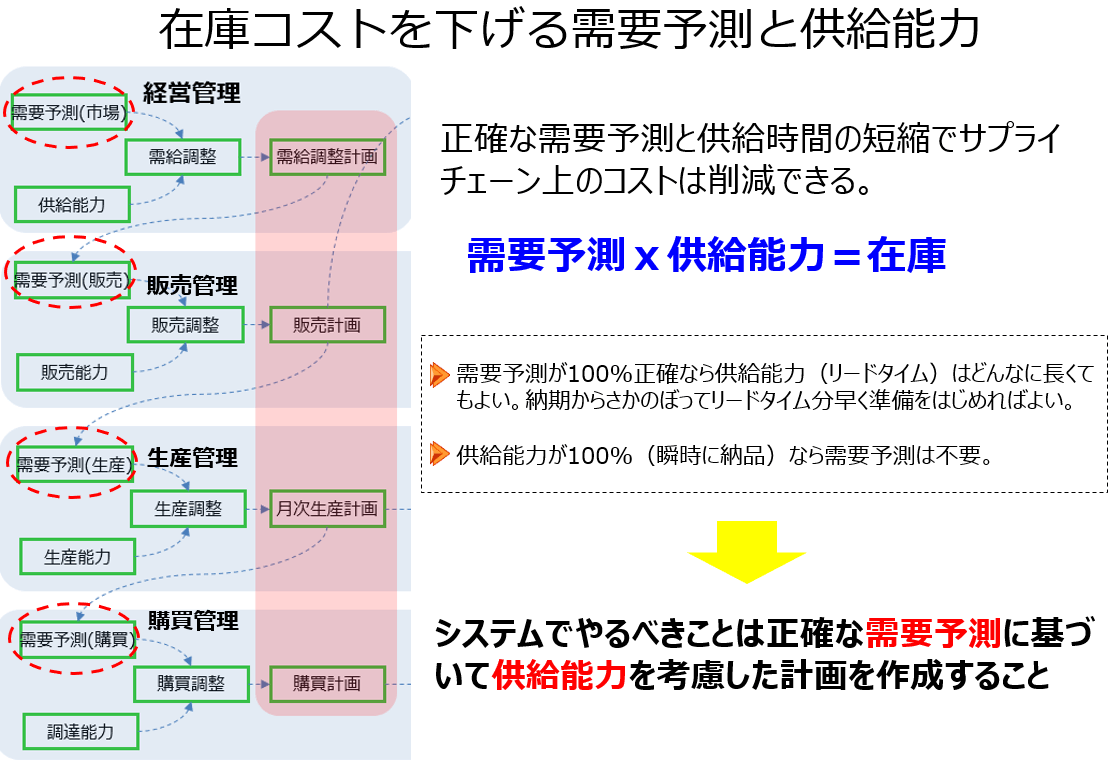

Jika tidak ada masalah meski stok nol, itu berarti prediksi permintaan 100% akurat dengan lead time yang cukup untuk produksi, atau ada kapasitas pasokan 100% yang dapat langsung memenuhi permintaan. Jadi, stok ditentukan oleh akurasi prediksi permintaan dan kapasitas pasokan yang tinggi.

Yang harus dilakukan sistem adalah membuat rencana yang mempertimbangkan kapasitas pasokan berdasarkan prediksi permintaan yang akurat. |

Sistem untuk Membuat Rencana yang Dioptimalkan Secara Keseluruhan

Sekarang saya akan menjelaskan langkah-langkah sistemasi untuk mewujudkan "optimasi keseluruhan melalui visualisasi."

|

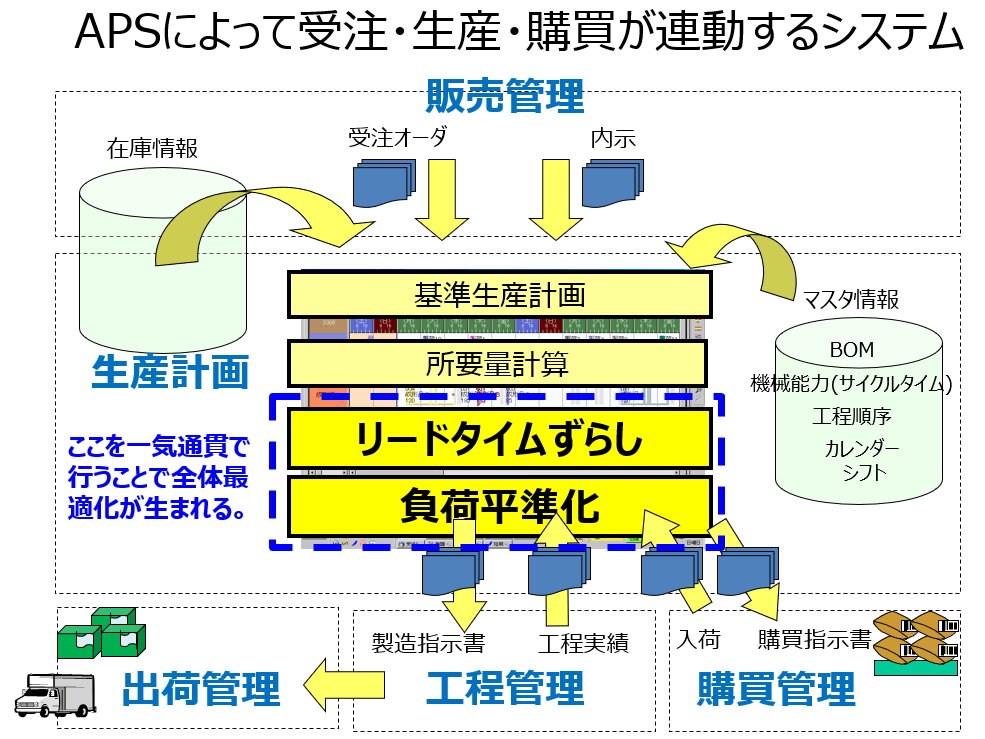

Saya akan menjelaskan seperti apa sistem yang memaksimalkan produktivitas untuk menurunkan biaya harga dan mempersingkat lead time produksi untuk mengurangi biaya stok.

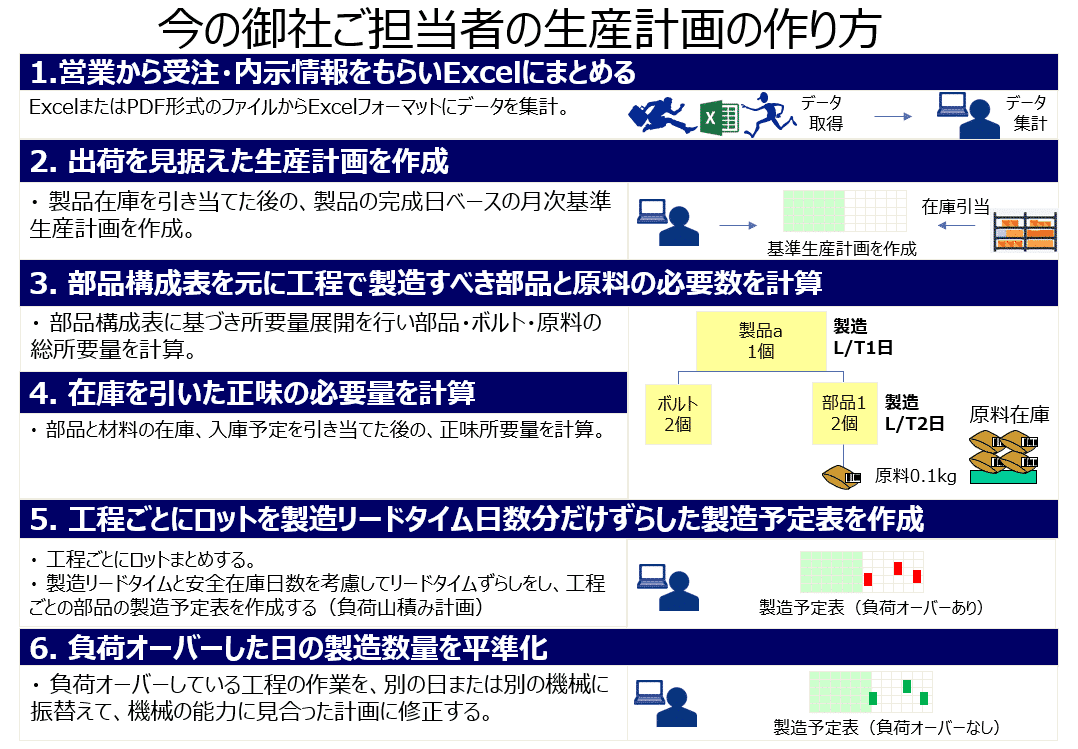

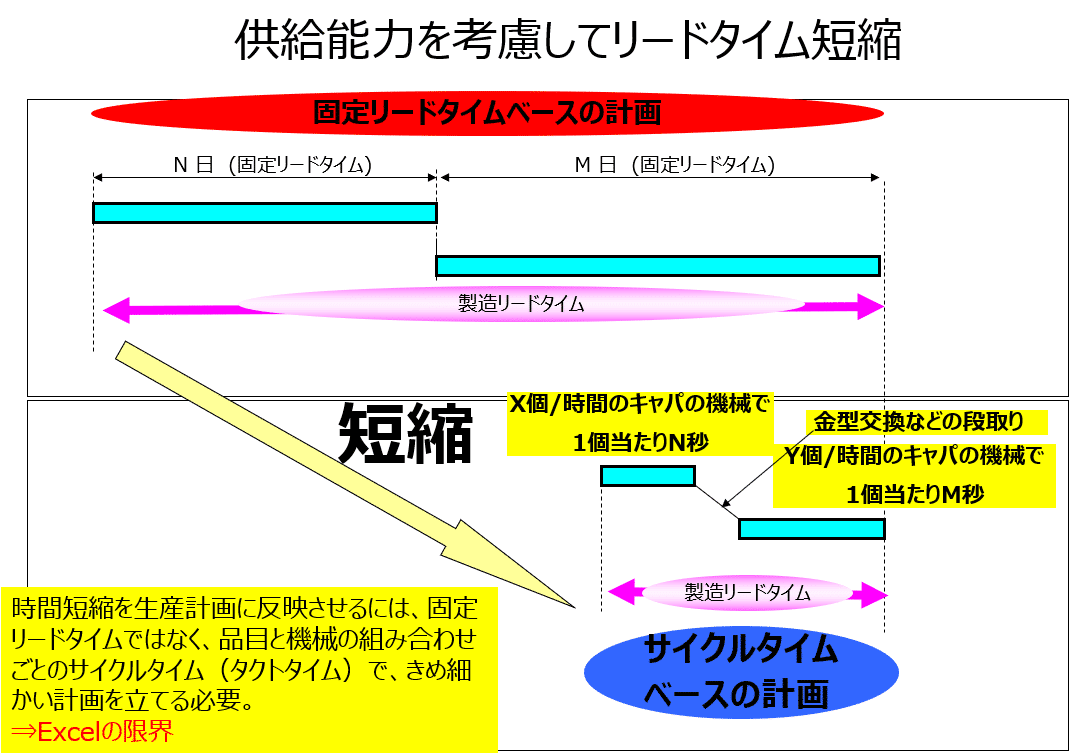

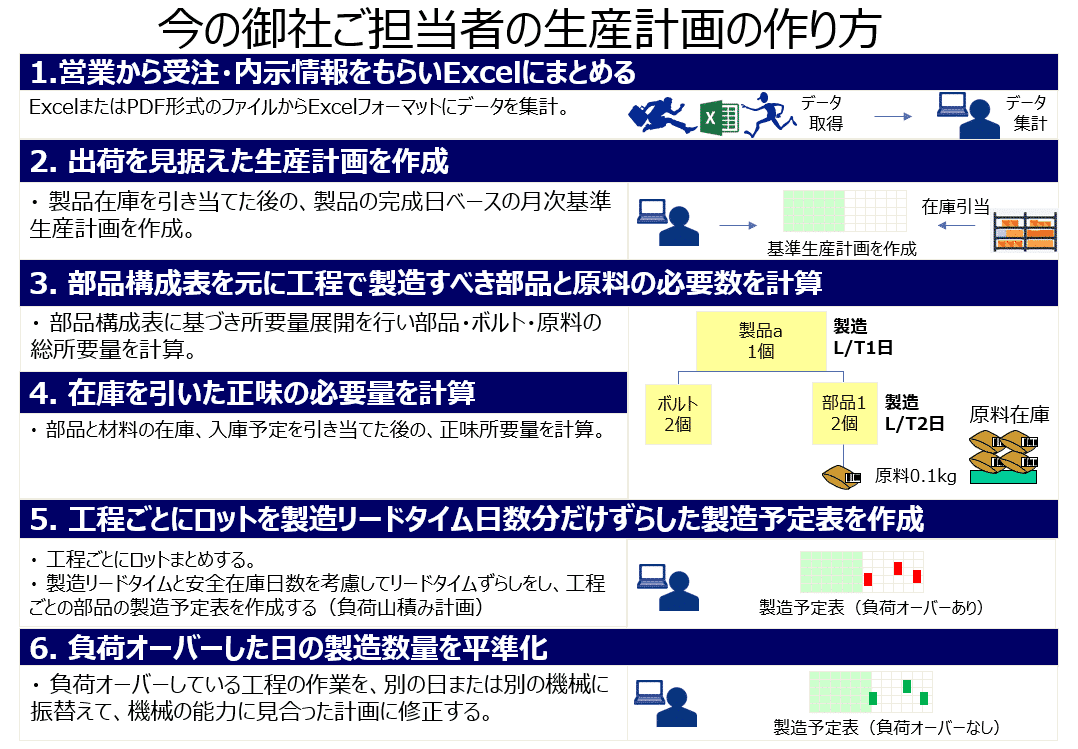

Cara planner pabrik membuat rencana produksi hampir sama di mana-mana: menerima informasi pesanan dan prakiraan dari bagian penjualan, merangkumnya di Excel, membuat rencana produksi dengan mempertimbangkan pengiriman, menghitung kebutuhan komponen dan bahan baku yang harus diproduksi di setiap proses berdasarkan daftar komponen, menghitung kebutuhan bersih setelah mengurangi stok, membuat jadwal produksi dengan menggeser lot sesuai jumlah hari lead time produksi per proses, dan meratakan jumlah produksi pada hari-hari yang kelebihan beban. |

|

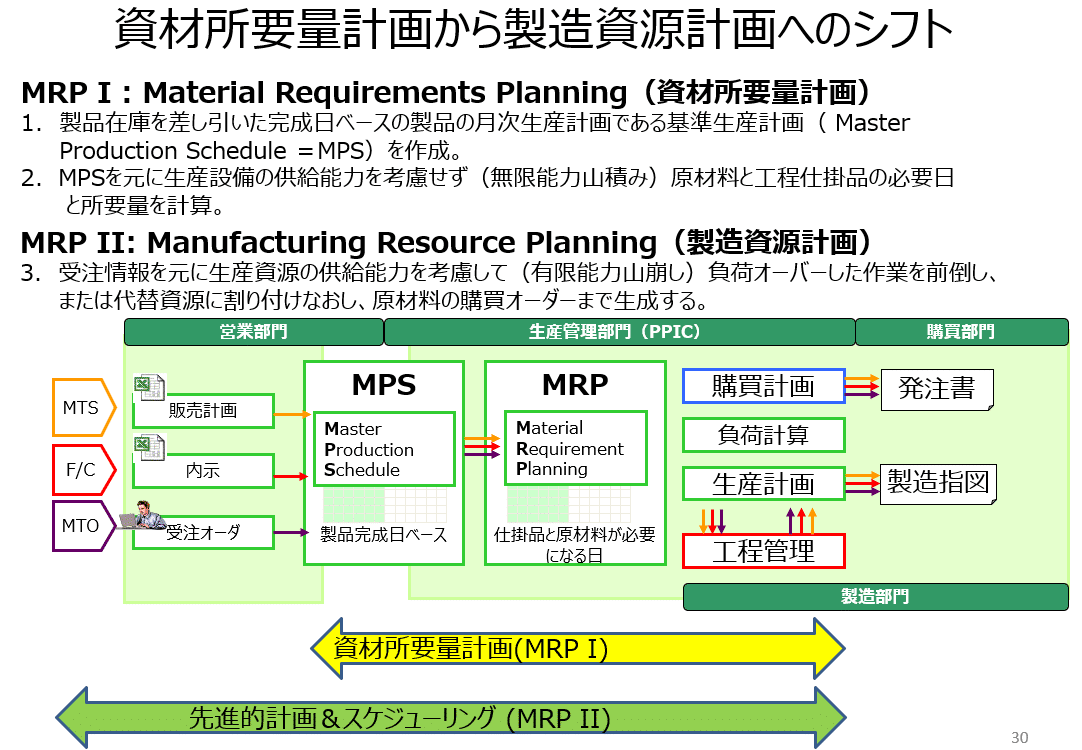

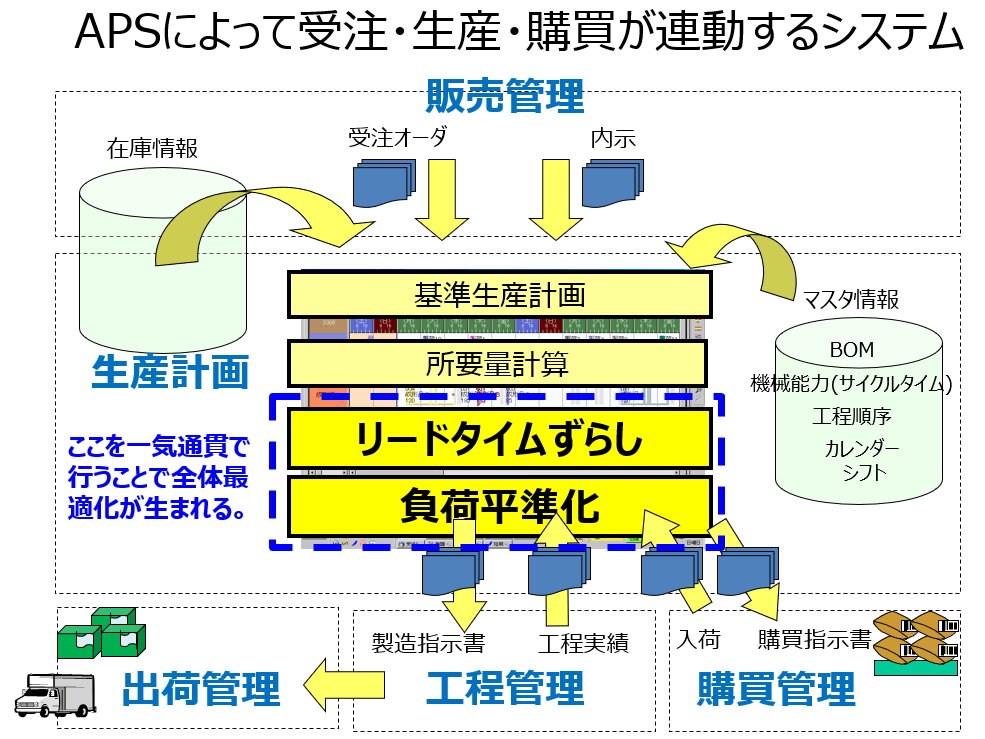

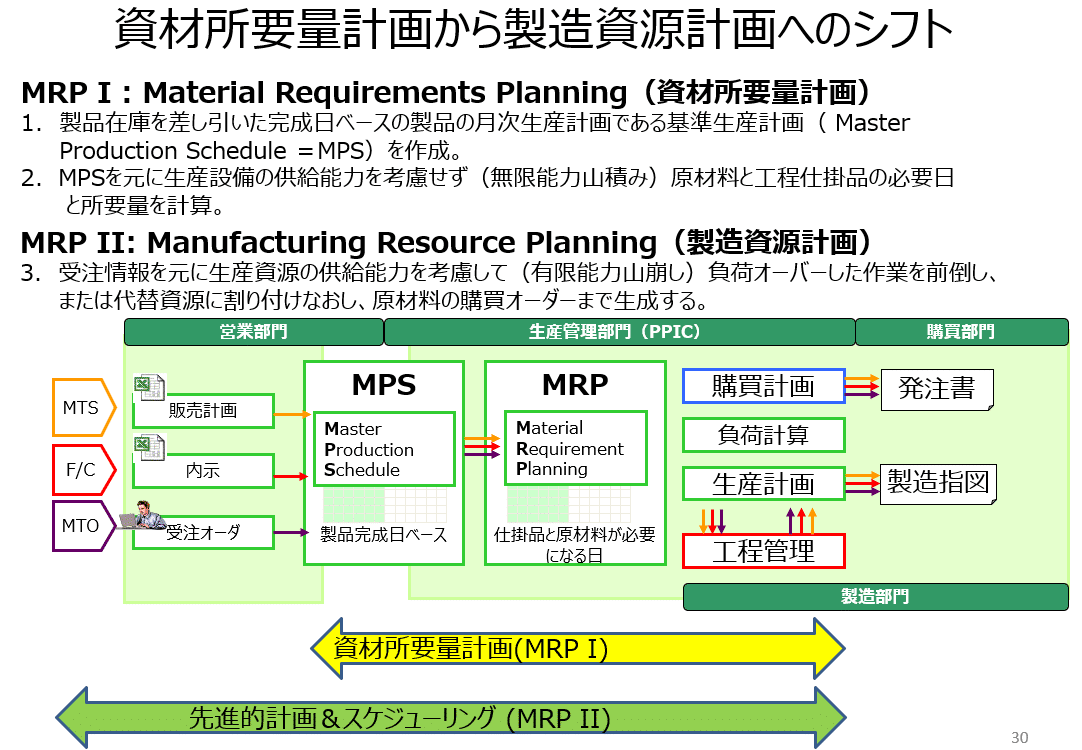

Ini sedikit tentang konsep manajemen produksi. Dalam sistem paket manajemen produksi umum, fungsi perencanaan kebutuhan material (MRP) digunakan untuk menguraikan kebutuhan berdasarkan informasi pesanan, membuat pesanan produksi per proses, dan menghitung jumlah pemesanan bahan baku.

Dalam kasus ini, pesanan produksi dibuat tanpa mempertimbangkan kapasitas peralatan per proses, sehingga bagian yang melebihi kapasitas proses perlu dialihkan ke hari yang kosong, tetapi ini bukan tugas yang bisa dilakukan secara manual jika jumlah produk atau peralatan bertambah banyak.

Fungsi yang mempertimbangkan kapasitas peralatan proses, secara otomatis mengalokasikan tugas yang kelebihan beban ke hari kosong atau peralatan lain, dan menghasilkan pesanan pembelian disebut perencanaan sumber daya produksi (MRPII). |

|

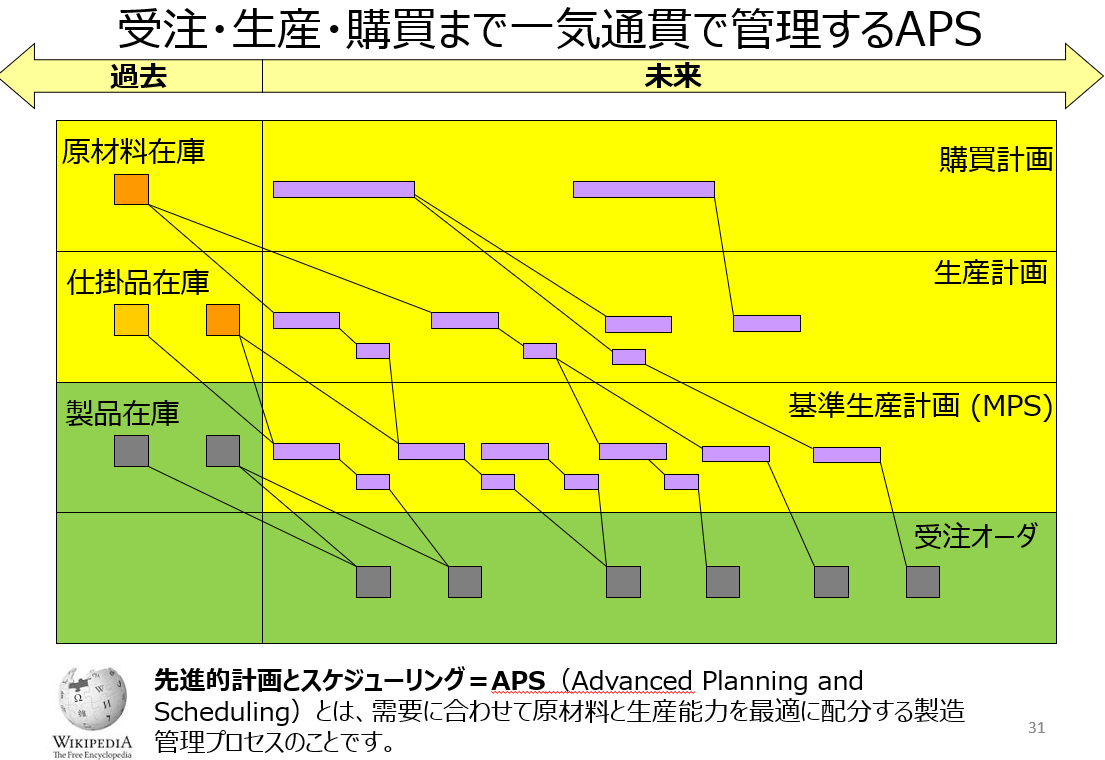

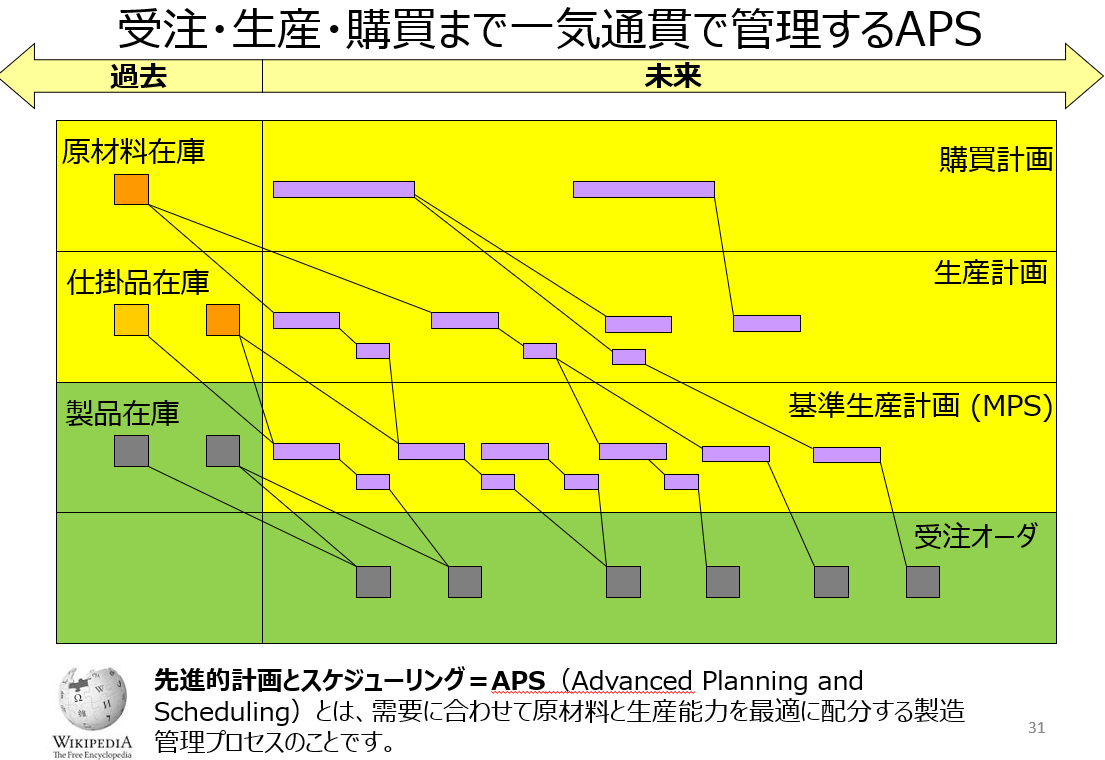

Ini adalah gambaran bagaimana perencanaan sumber daya produksi (MRPII) mengelola pesanan, produksi, dan pembelian secara terintegrasi, meningkatkan produktivitas per unit waktu melalui pengurangan lead time dan mengurangi biaya stok melalui pengurangan stok.

Fungsi yang secara otomatis menghasilkan rencana produksi sambil mengoptimalkan keseluruhan disebut APS.

Dalam bahasa Indonesia, ini bisa disebut "Perencanaan dan Penjadwalan Lanjutan," dan jadwal produksi yang dioptimalkan secara keseluruhan divisualisasikan dalam keterkaitan proses melalui APS. |

|

Gerakan sistem yang mengelola pesanan, produksi, dan pembelian secara terintegrasi melalui APS: mengimpor informasi pesanan, menguraikan kebutuhan berdasarkan kebutuhan bersih produk setelah mengurangi stok produk, mengalokasikan pesanan produksi ke peralatan sambil meratakan beban agar tidak melebihi kapasitas peralatan, dan menerbitkan pesanan pembelian pada waktu yang sesuai dengan tanggal mulai produksi.

APS melakukan serangkaian tindakan ini secara bersamaan. |

|

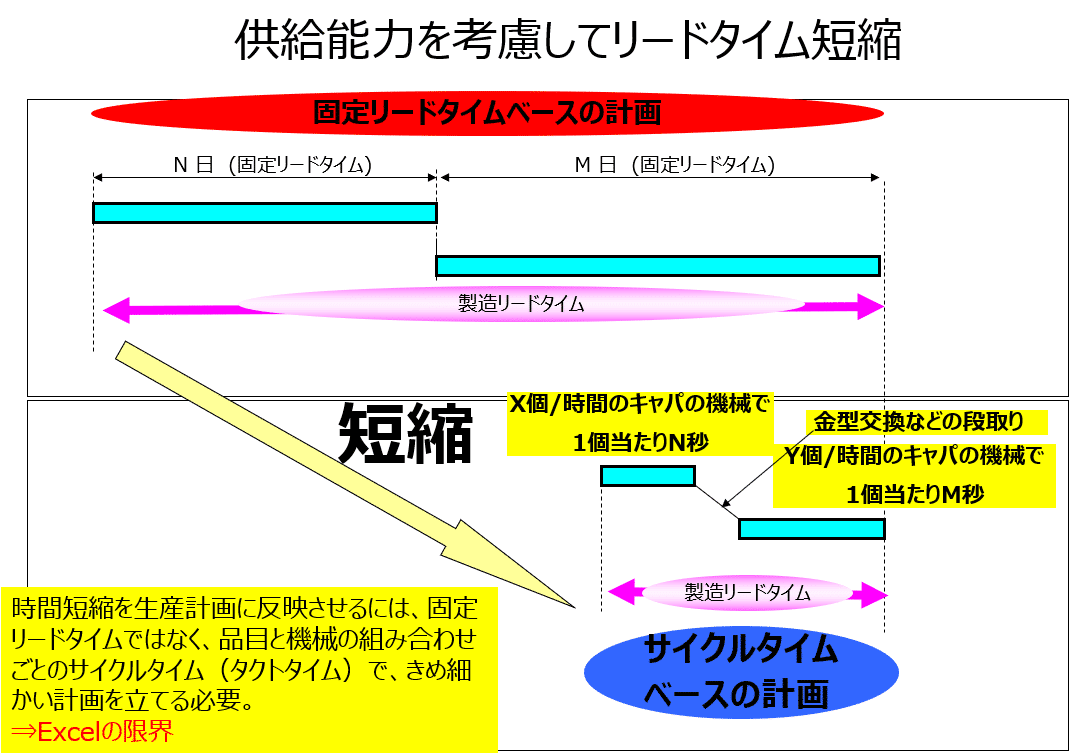

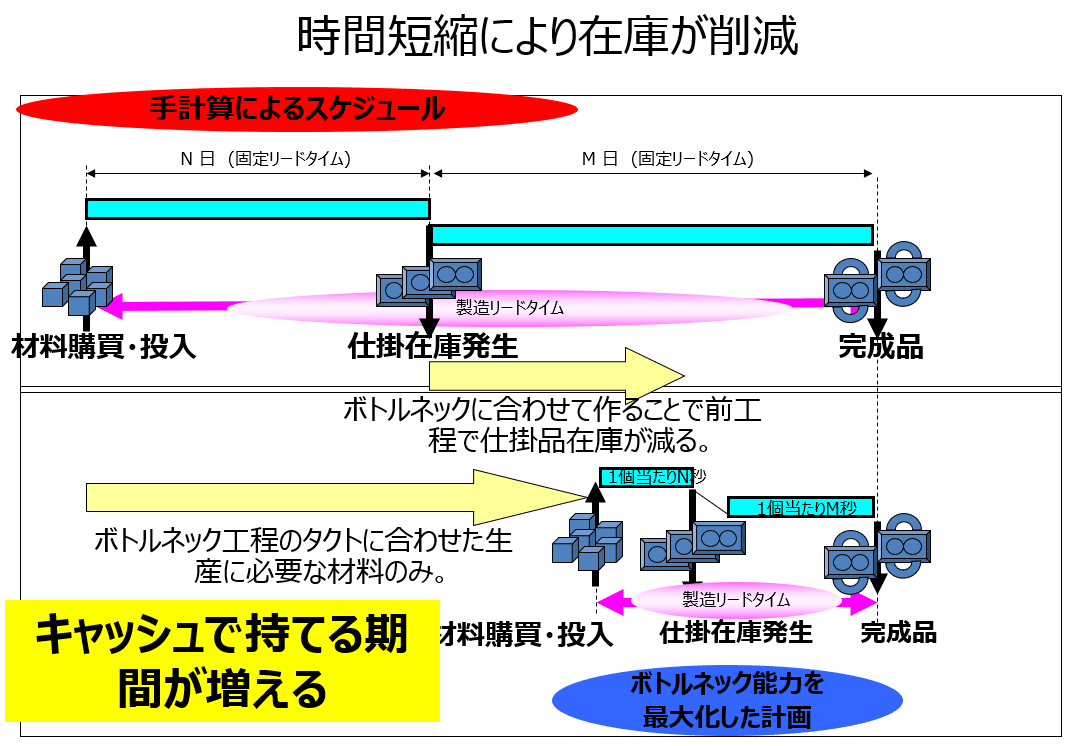

Dalam APS, bukan lead time tetap seperti pada sistem manajemen produksi, tetapi waktu siklus ditetapkan terhadap kapasitas peralatan, sehingga rencana produksi berbasis waktu siklus yang mempertimbangkan kapasitas mesin dibuat, yang pada akhirnya mempersingkat lead time produksi.

Dalam kasus ini, waktu persiapan seperti pergantian cetakan atau pembersihan tangki dapat diatur, dan rencana untuk mengurangi frekuensi pergantian dapat dibuat dengan memproduksi item yang sama secara berurutan.

Jika lead time produksi dipersingkat, produktivitas per unit waktu meningkat, sehingga biaya produk berkurang. |

|

Dengan mempersingkat lead time produksi, stok yang tertahan di dalam proses otomatis berkurang, sehingga biaya stok juga berkurang.

Hasilnya, periode di mana perusahaan dapat memiliki kas menjadi lebih lama, meningkatkan arus kas perusahaan. |

Fungsi Penjadwal Produksi

Terakhir, saya akan sedikit memperkenalkan penjadwal produksi Asprova.

|

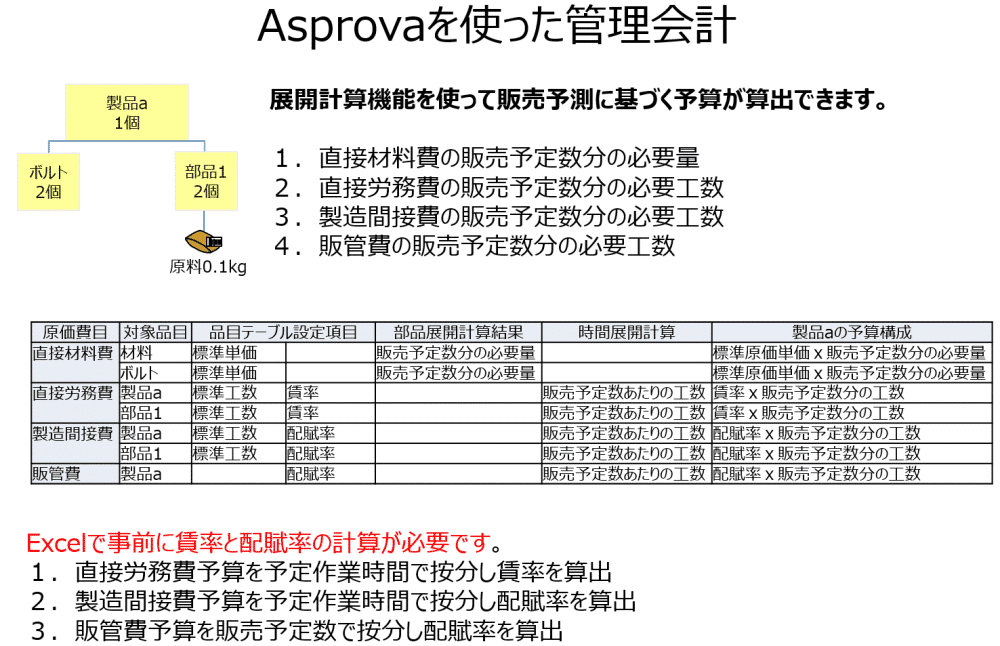

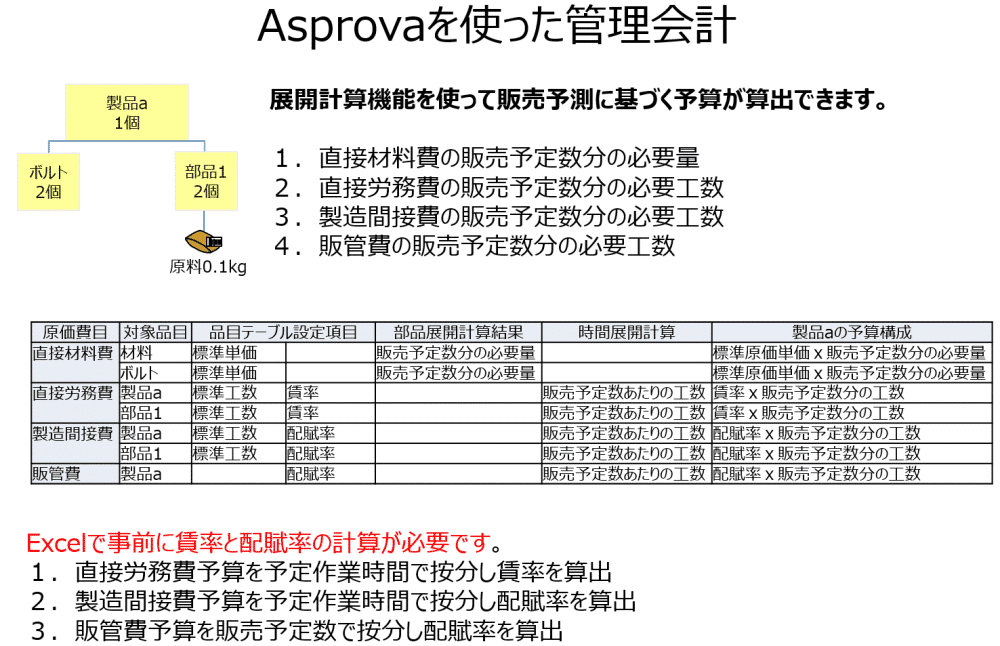

Asprova dapat melakukan perhitungan uraian, jadi jika harga satuan standar bahan, tarif dan efisiensi tenaga kerja, serta tingkat alokasi biaya overhead produksi ditetapkan di master item, anggaran biaya dan anggaran penjualan untuk kuartal berikutnya dapat dihitung berdasarkan jumlah produksi terjadwal produk. |

|

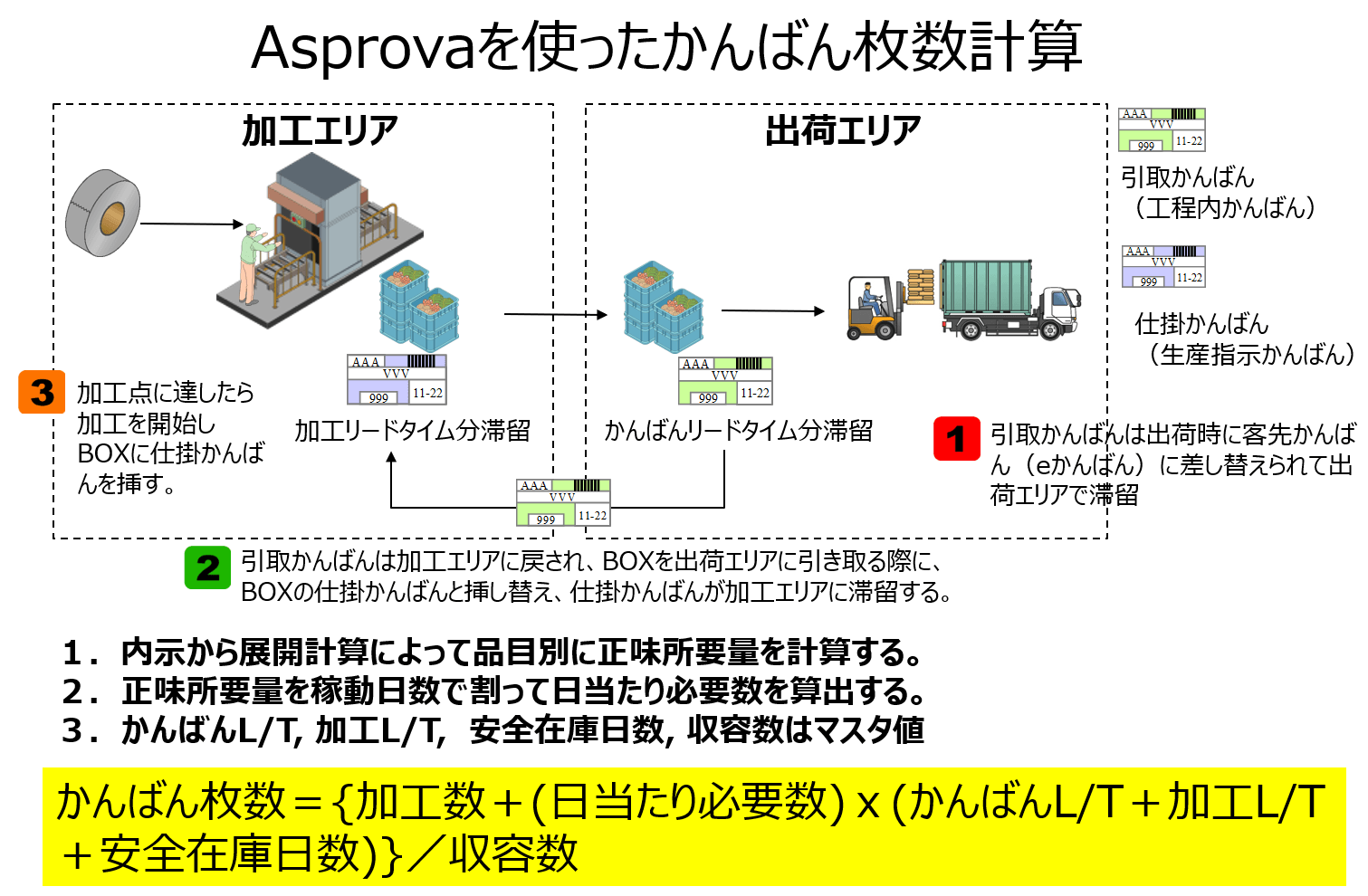

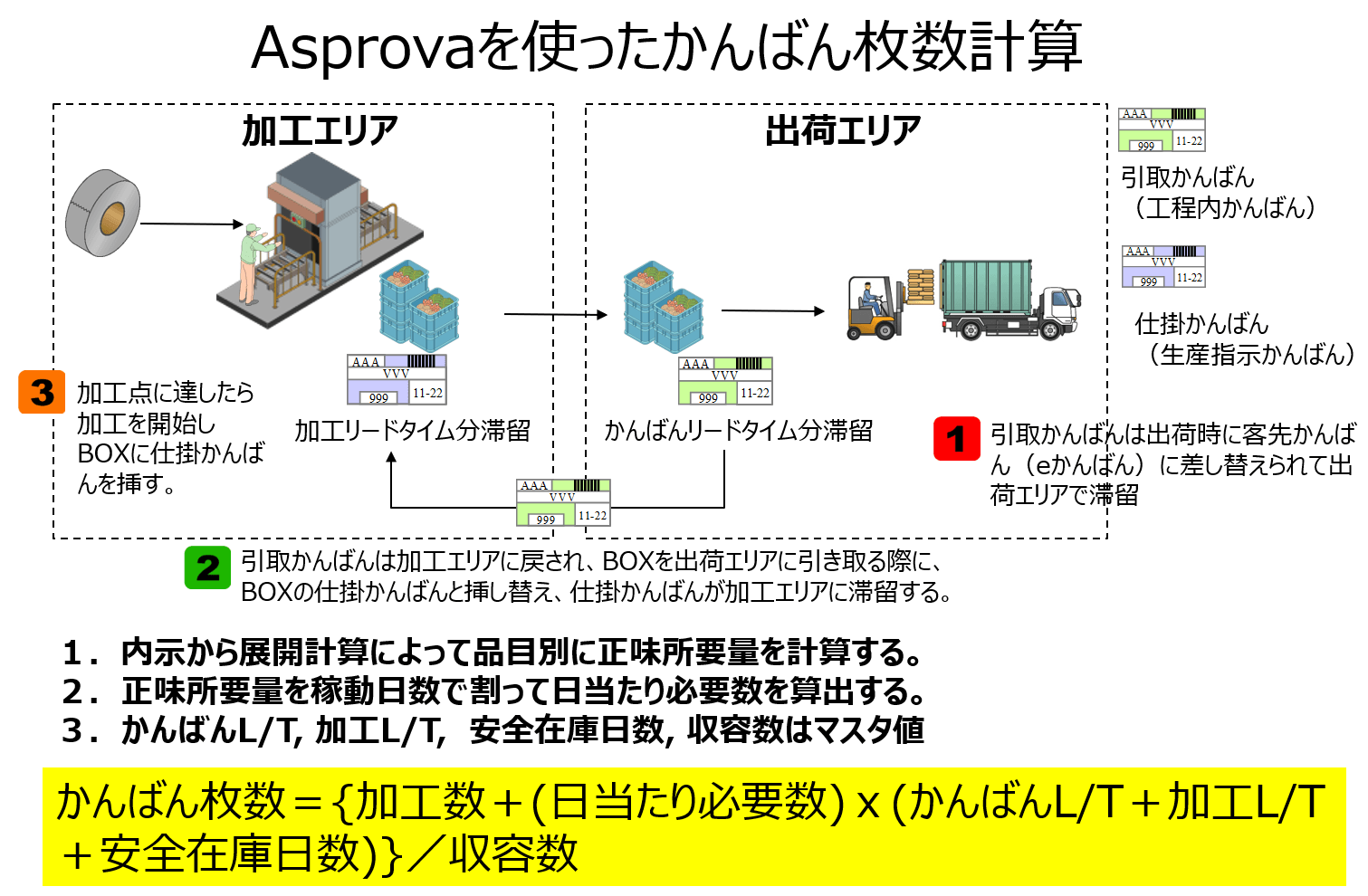

Di Indonesia, bagi yang mengirimkan komponen ke TIMMIN atau ADM, lini produksi mungkin juga mengalir dengan sistem kanban.

Menghitung kebutuhan berdasarkan MRP dari prakiraan memiliki konsep yang sama dengan menghitung jumlah kanban berdasarkan prakiraan, sehingga Asprova dapat memperbarui jumlah kanban setiap bulan, memungkinkan operasional untuk menambah atau mengurangi kanban yang mengalir di lapangan. |

Hari ini saya berbicara tentang penjadwal produksi Asprova, tetapi dalam kasus kami, kami tidak terlalu memposisikan "pengenalan sistem" sebagai sesuatu yang besar-besaran. Pendekatan kami adalah memperbaiki sedikit demi sedikit seperti menggunakan Excel sambil membiarkannya meresap ke lapangan, dan pada dasarnya kami dapat mengimplementasikannya sesuai dengan anggaran pelanggan.