Industri manufaktur di Indonesia semakin beragam dalam metode produksinya seiring dengan fluktuasi permintaan dan pasokan di pasar domestik yang terus berkembang setiap tahun. Oleh karena itu, manajemen proses yang memungkinkan peninjauan rencana secara tepat sesuai perubahan pesanan dan visualisasi kemajuan terhadap instruksi produksi yang diberikan ke lapangan menjadi sangat penting. Production Scheduler di Indonesia Di dalam pekerjaan manajemen produksi di pabrik-pabrik massal berbasis perakitan yang banyak ditemukan dalam industri roda dua dan roda empat di Indonesia, rencana produksi dan rencana beban memiliki hubungan yang saling terkait erat. Karena rencana produksi disusun berdasarkan jumlah, maka ada permintaan kuat untuk melihat rencana beban juga berdasarkan jumlah per mesin. Secara umum, rencana produksi dan rencana beban diharapkan disusun dalam satuan hari atau shift. Di dalam pikiran perencana Indonesia, ada pola pikir seperti: “Hari ini (atau dalam shift ini), berapa unit yang akan diproduksi oleh mesin ini? Jika ada kelebihan kapasitas sebanyak sekian unit, kapan unit tersebut akan ... 続きを見る

Bab 1 Profil Perusahaan

Salam kenal, saya Yamamoto dari Bahtera High System. Terima kasih banyak kepada semua yang telah meluangkan waktu untuk hadir di tengah kesibukan akhir tahun ini. ⇒Lihat suasana seminar di sini

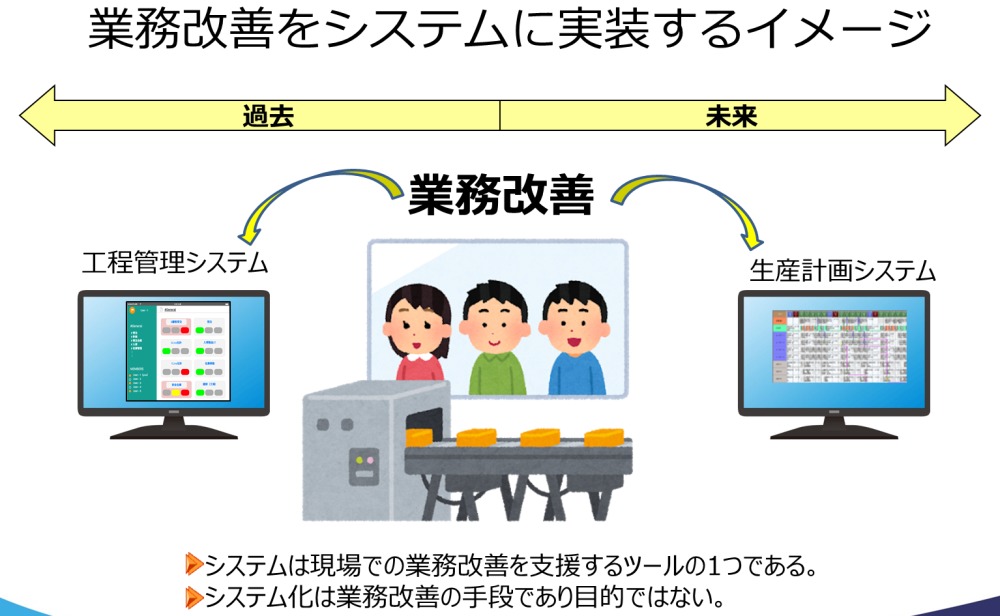

Sebelumnya, pada bagian pertama, PT Kunie telah berbicara tentang "Peningkatan Efisiensi Produksi". Sekarang, saya akan menjelaskan bagaimana mengimplementasikannya ke dalam sistem secara konkret berdasarkan pengalaman dan contoh kasus pengenalan sistem.

Pertama-tama, izinkan saya memperkenalkan perusahaan kami secara singkat.

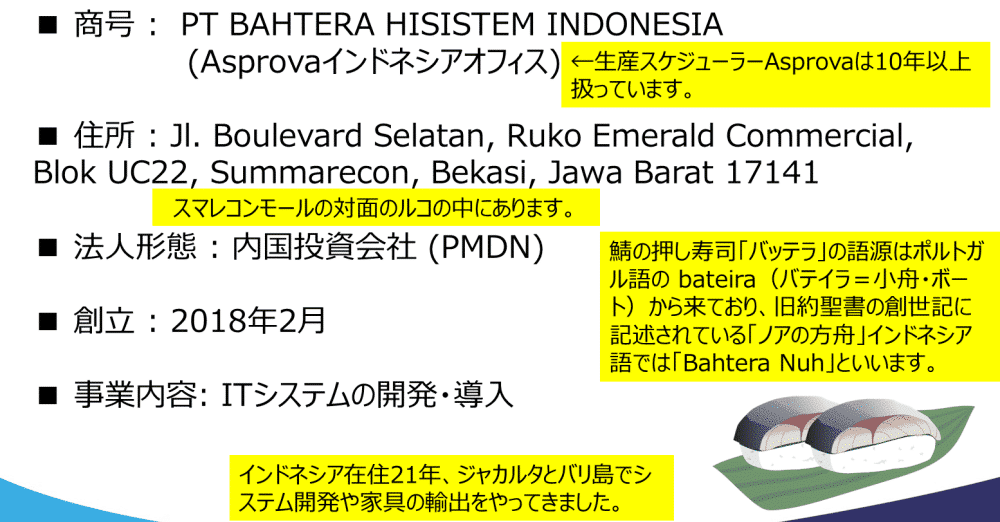

Bahtera High System adalah perusahaan yang berlokasi di Bekasi Barat. Setelah melewati jalan tol lingkar luar dan keluar di Bekasi Barat, belok kiri akan membawa Anda ke kawasan pengembangan Summarecon, dan di sana, di salah satu ruko, terletak kantor kami.

Di perusahaan sebelumnya, selama 10 tahun saya bertanggung jawab atas pengenalan penjadwal produksi Asprova. Di perusahaan baru, Bahtera, saya beraktivitas sebagai agen Asprova dengan kartu nama "Kantor Asprova Indonesia".

Perusahaan ini didirikan pada Februari tahun ini dan bergerak utama dalam pengembangan dan pengenalan sistem manufaktur secara umum. Saya pribadi telah tinggal di Indonesia selama 21 tahun, selama itu saya terlibat dalam pengembangan sistem dan ekspor furnitur di Jakarta dan Bali.

Nama perusahaan "Bahtera" berasal dari bahasa Portugis, sama seperti "battera" dalam sushi ikan saba yang ditekan, dan dalam bahasa Indonesia berarti "bahtera" atau kapal besar. Bahtera Nuh yang terkenal dari Perjanjian Lama dalam Alkitab disebut "Bahtera Nuh" dalam bahasa Indonesia, dan nama ini diambil dari sana.

Salah satu cara untuk mencapai tujuan perbaikan bisnis adalah melalui sistem. Dengan sistemisasi,

- Efisiensi input data dan peningkatan akurasi

- Pemanfaatan informasi yang efektif melalui visualisasi, berbagi, dan sistematisasi

jika tercapai, informasi dari lapangan akan menghasilkan daya saing perusahaan.

Untuk menghasilkan efek nyata dari pengenalan sistem, kami akan mengusulkan sistem dengan fokus pada:

- Seberapa besar perbaikan pada bisnis saat ini

- Hasil baru apa yang tercipta

setelah mendengarkan kebutuhan pelanggan secara menyeluruh.

Bab 2 Tantangan yang Dihadapi Pabrik di Indonesia dalam Beberapa Tahun Terakhir

Sekarang, mari kita lihat "Tantangan yang Dihadapi Pabrik di Indonesia dalam Beberapa Tahun Terakhir". Tentu saja, Anda semua yang berada dekat dengan produksi sehari-hari jauh lebih paham tentang ini, tetapi di sini saya akan fokus pada tantangan yang dapat diperbaiki melalui sistemisasi rencana produksi dan manajemen proses.

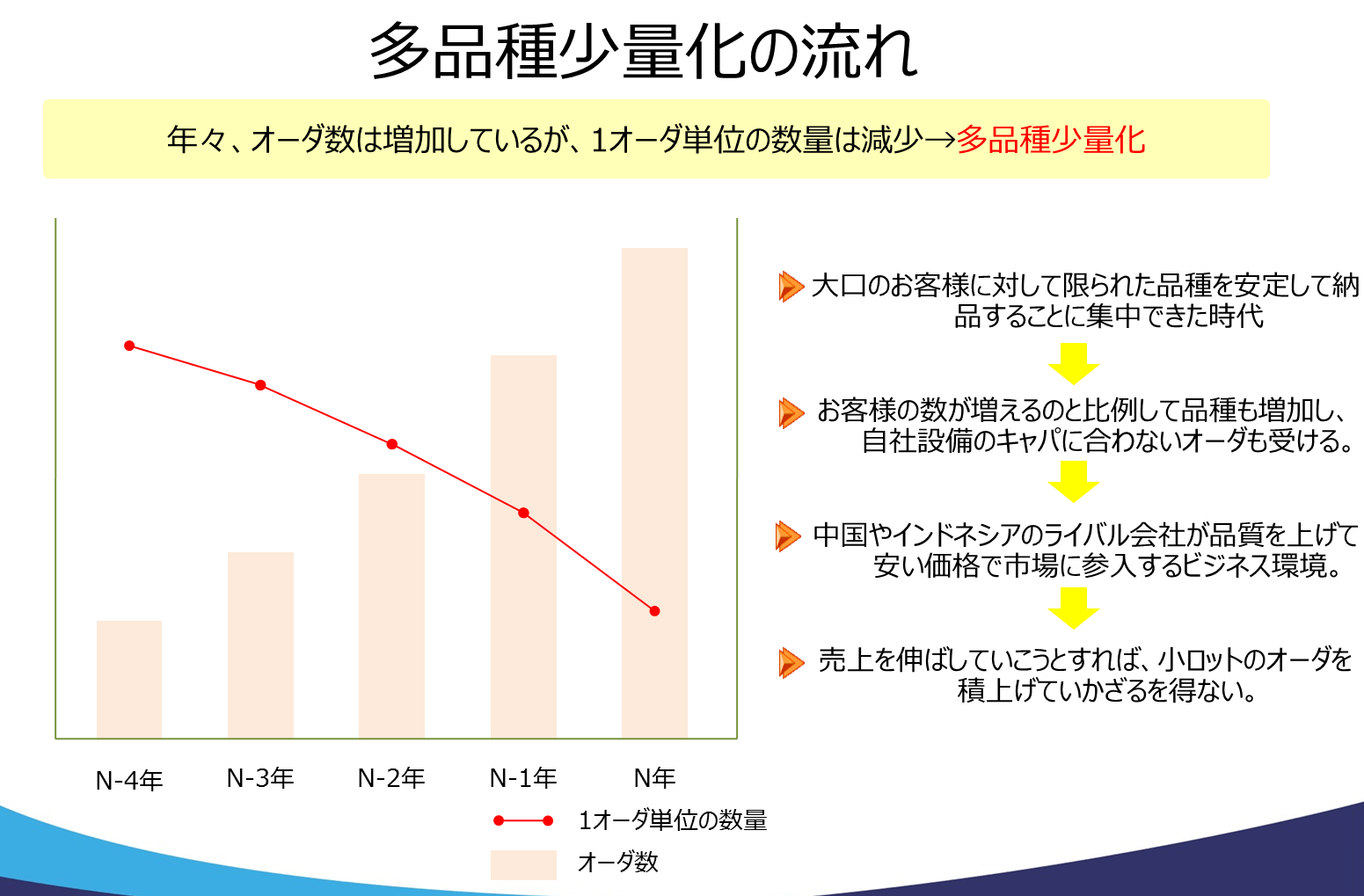

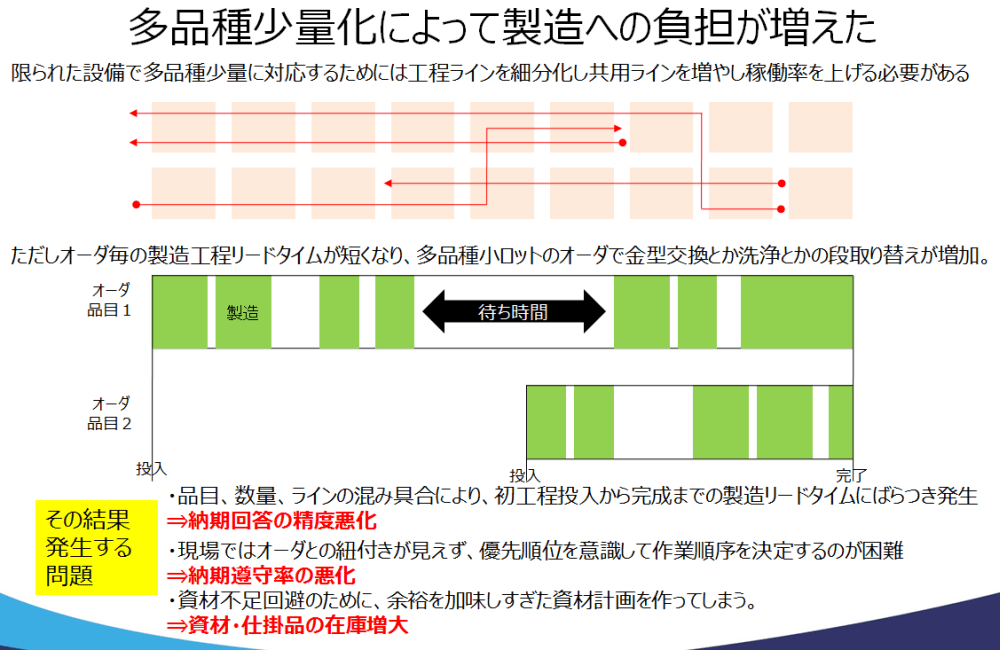

Pertama, tren produksi jenis banyak dalam jumlah kecil sudah dibicarakan selama bertahun-tahun. Zaman di mana "cukup memikirkan pengiriman stabil untuk jenis barang terbatas kepada pelanggan besar" sudah berlalu, sehingga seiring bertambahnya jumlah pelanggan, jumlah jenis barang juga meningkat.

Idealnya, setiap perusahaan menerima pesanan sesuai kapasitas peralatan mereka, tetapi dengan perusahaan pesaing dari Tiongkok dan Indonesia meningkatkan kualitas dan masuk pasar dengan harga murah, lingkungan bisnis di Indonesia semakin ketat setiap tahun. Untuk meningkatkan penjualan, perusahaan tidak bisa hanya bergantung pada itu dan terpaksa mengumpulkan pesanan dalam lot kecil.

Untuk menangani produksi jenis banyak dalam jumlah kecil dengan peralatan terbatas, lini produksi perlu dibagi lebih kecil dan lini bersama ditambah untuk meningkatkan tingkat operasional keseluruhan.

Namun, dengan lot kecil, waktu tunggu per proses menjadi lebih pendek, sehingga pergantian cetakan atau pembersihan meningkat. Akibatnya:

- Waktu tunggu produksi keseluruhan dari input proses awal hingga penyelesaian bervariasi, menyulitkan jawaban jadwal pengiriman.

- Di lapangan, keterkaitan dengan pesanan sulit dilihat, sehingga prioritas tidak dapat ditentukan dengan jelas, dan tingkat kepatuhan jadwal pengiriman memburuk.

- Untuk menghindari penghentian lini akibat kekurangan material, stok material dan barang dalam proses menjadi berlebihan.

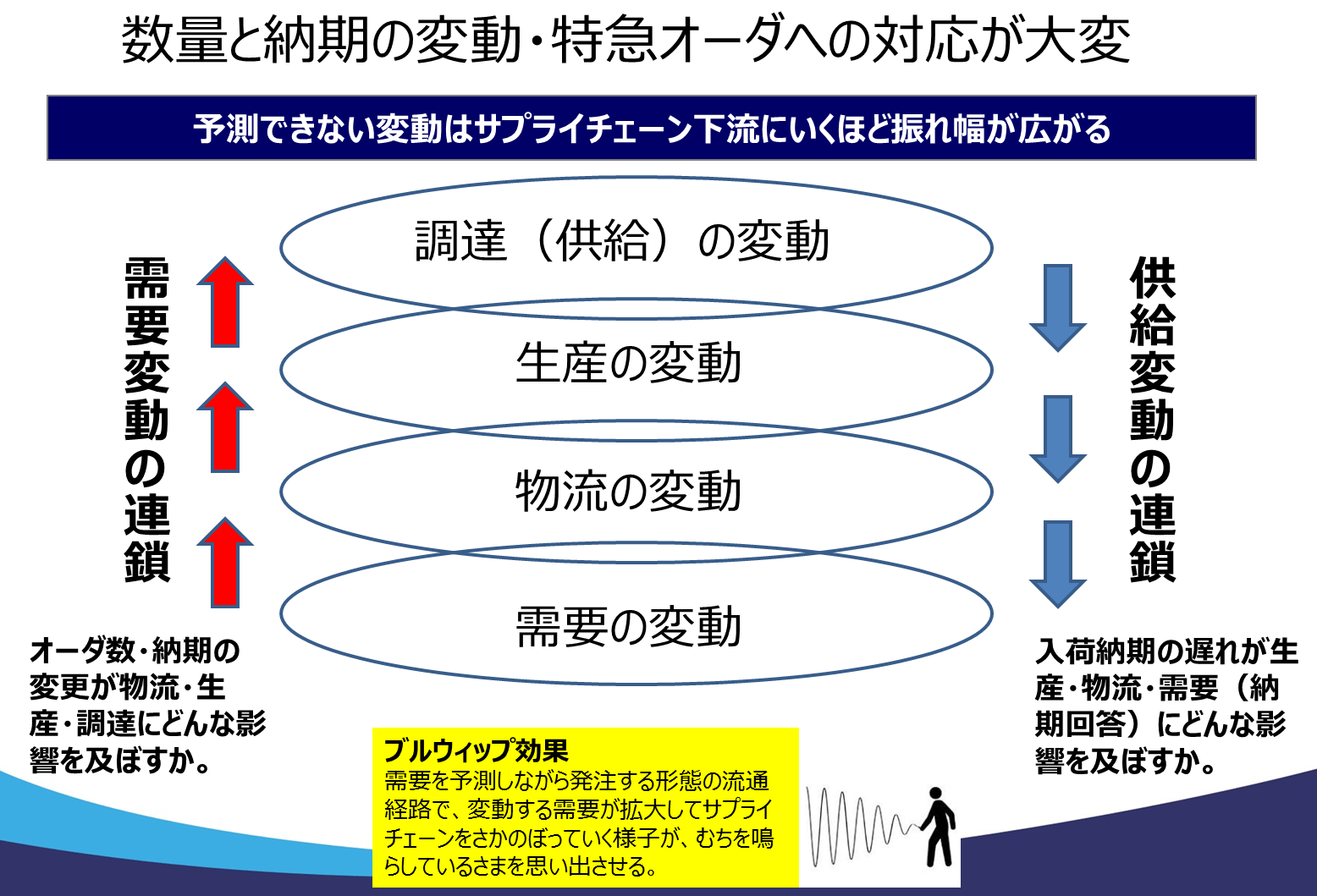

Semakin banyak pelanggan, semakin beragam pula keadaan mereka. Ini menimbulkan kesulitan yang tidak ada saat fokus pada pasokan stabil ke pelanggan besar:

- Fluktuasi jumlah

- Fluktuasi jadwal pengiriman

- Penyisipan pesanan mendesak

Ketika variasi ini terjadi di hulu rantai pasok, amplitudo variasi meningkat saat mengalir ke produksi dan pembelian di hilir, yang dikenal sebagai efek bullwhip.

Sebaliknya, variasi dalam pembelian juga memiliki dampak besar pada permintaan di hulu, yang bisa disebut efek bullwhip terbalik.

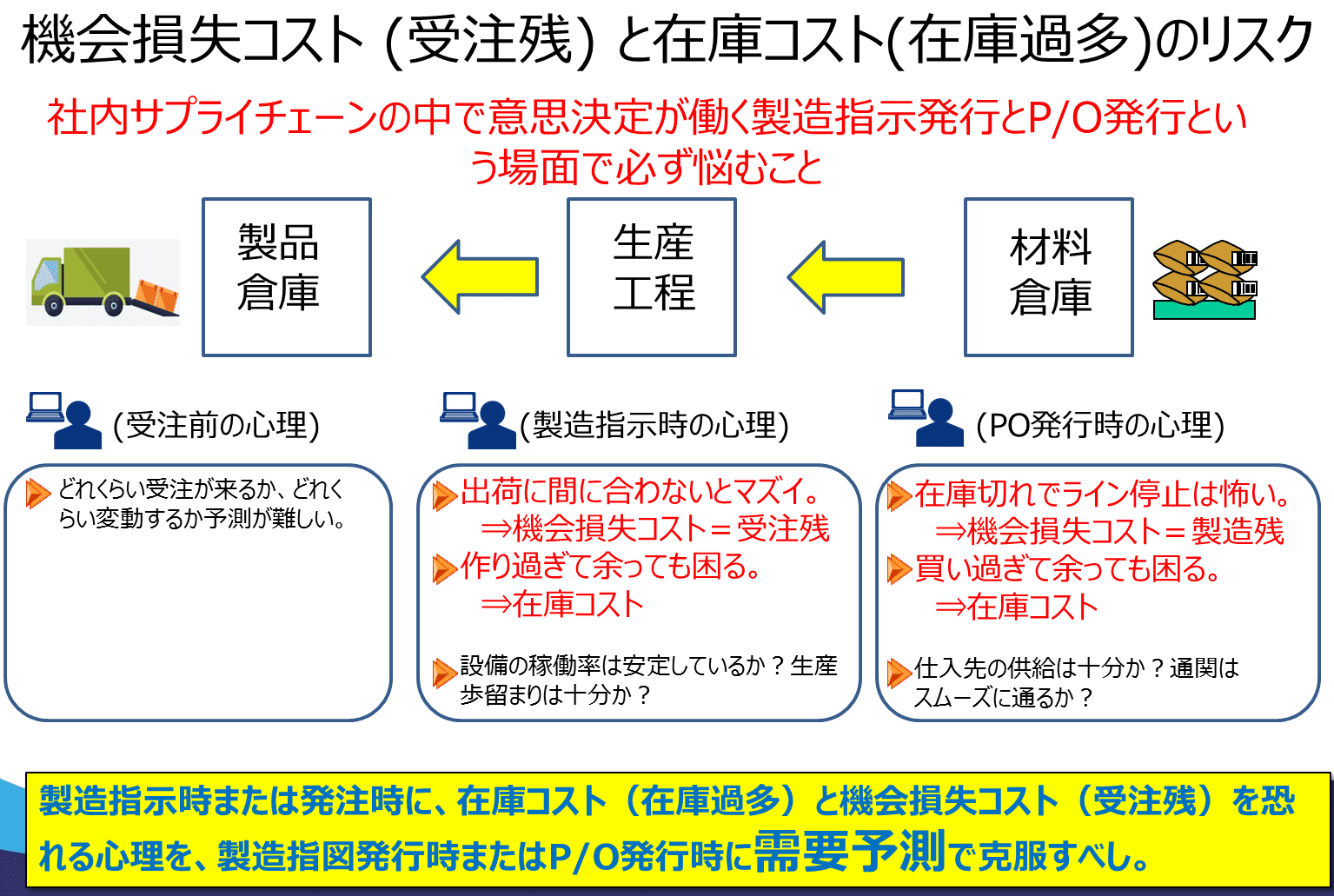

Di dunia produksi jenis banyak dalam jumlah kecil dengan prakiraan yang berubah-ubah, tanggung jawab pengambil keputusan di pabrik menjadi semakin penting.

Di pabrik, pesanan diterima, material diadakan, diproduksi, dan dikirim. Dalam rantai pasok internal perusahaan ini, momen pengambilan keputusan terjadi pada "instruksi produksi (kapan dan berapa banyak diproduksi)" dan "pemesanan (kapan dan berapa banyak dipesan)".

Dalam momen pengambilan keputusan penting ini, staf biasanya memikirkan dua hal. Untuk departemen produksi:

- Jika produksi tidak memenuhi jadwal pengiriman, itu merepotkan.

- Jika memproduksi terlalu banyak dan ada sisa, itu merepotkan.

Untuk departemen pembelian:

- Jika material tidak cukup untuk produksi, itu merepotkan.

- Jika membeli terlalu banyak material dan menumpuk, itu merepotkan.

Ini adalah dua hal, yaitu biaya hilangnya peluang dan biaya stok. Memang masalah yang sulit, tetapi harus diatasi. Dengan nada positif, bisa dikatakan, "Pada saat memberikan instruksi produksi atau pemesanan, atasi psikologi ketakutan terhadap biaya stok dan biaya hilangnya peluang dengan prediksi permintaan."

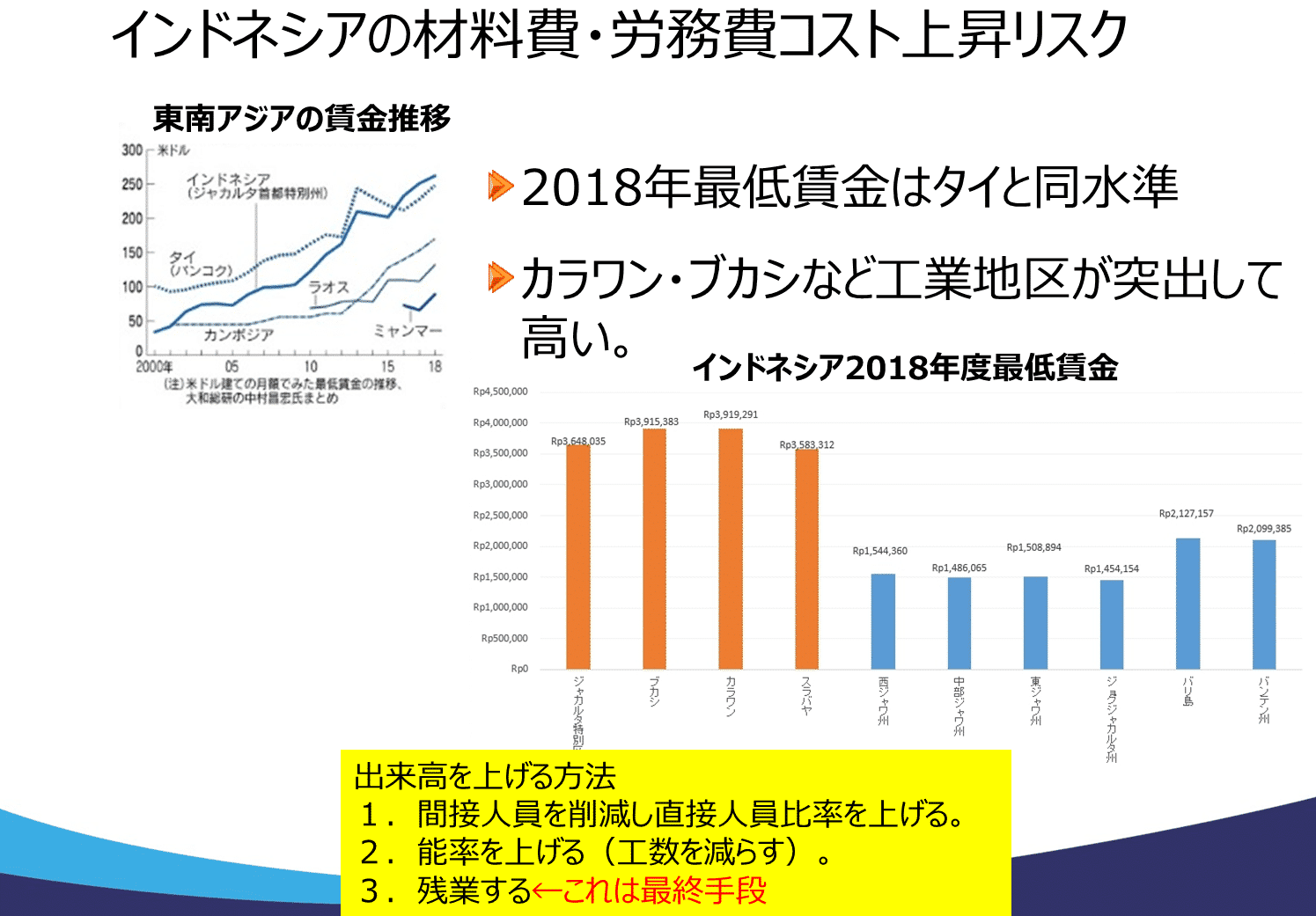

Seperti yang Anda ketahui, upah minimum 2018 di Karawang dan Bekasi melebihi 3,9 juta rupiah, dua kali lipat dari Jawa Tengah. Meskipun bukan kereta pencari kerja massal, bisa dimengerti mengapa orang-orang dari daerah turun di Stasiun Gambir untuk mencari pekerjaan.

Sekadar catatan, Stasiun Gambir juga telah banyak berubah dibandingkan dulu. Dahulu, ada banyak calo tiket yang membuat suasana tegang, tetapi sekarang bangunan stasiun telah diperbarui, dan ada toko-toko modis seperti kue chiffon Momoiro dan kafe-kafe.

Ketika biaya tenaga kerja naik, tingkat upah meningkat. Untuk mempertahankan hasil produksi sebelumnya dengan tingkat upah yang lebih tinggi:

- Meningkatkan rasio tenaga kerja langsung

- Meningkatkan efisiensi (mengurangi jam kerja)

- Lembur tanpa bayaran ← Tidak boleh karena merupakan praktik buruk

Lembur seperti membeli lebih banyak saat harga turun, jadi perlu upaya untuk mengurangi rasio tenaga kerja tidak langsung atau meningkatkan efisiensi melalui perbaikan bisnis.

Bab 3 Efek Pemendekan Waktu dan Pengurangan Stok

Berdasarkan risiko-risiko ini, kita akan menghubungkannya dengan perbaikan bisnis, dan Bab 3 akan membahas bagaimana menerapkannya ke dalam sistem dengan kebijakan yang jelas. Kebijakan perbaikan bisnis ditentukan berdasarkan risiko yang dilihat di Bab 2, dan kebijakan sistemisasi ditetapkan berdasarkan itu.

Di sini, kita membaginya berdasarkan sumbu waktu: sistem manajemen proses yang mengumpulkan realisasi proses berdasarkan perbaikan bisnis saat ini, dan sistem rencana produksi yang merumuskan rencana produksi masa depan. Penting untuk diingat bahwa kedua sistem ini adalah alat untuk mencapai tujuan perbaikan bisnis, bukan tujuan itu sendiri.

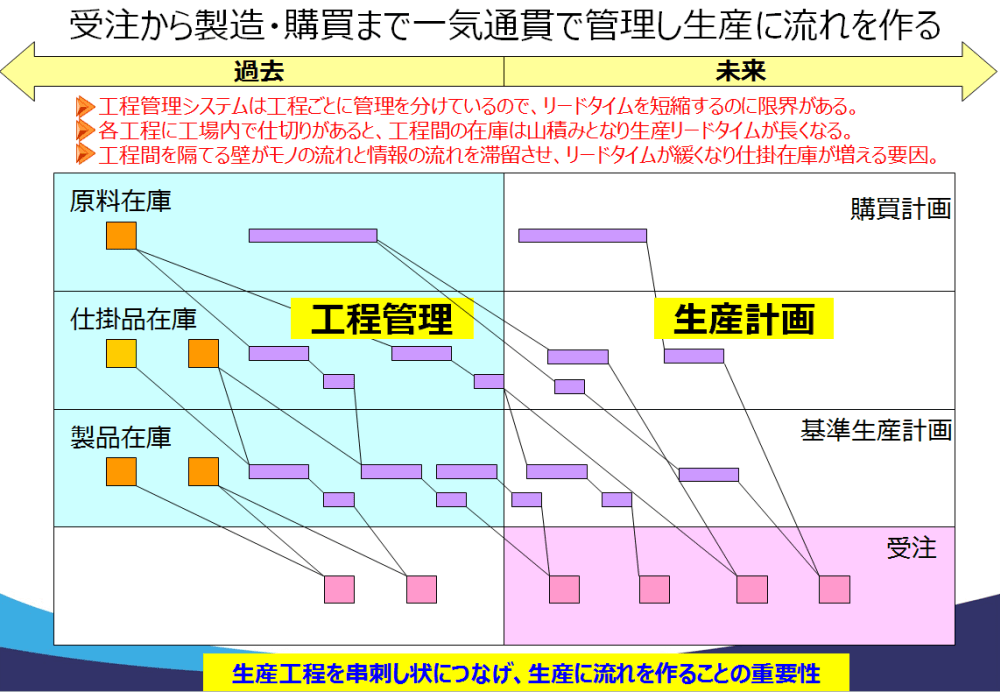

Sistem bisnis seperti manajemen proses, manajemen stok, manajemen penjualan, dan manajemen pembelian adalah sistem untuk optimasi parsial, bertujuan untuk mencatat jumlah dan waktu di dalam departemen secara akurat.

Namun, untuk mengatasi risiko seperti fluktuasi permintaan dan penyisipan pesanan mendesak yang disebutkan sebelumnya, optimasi parsial saja tidak cukup. Diperlukan perspektif optimasi keseluruhan yang melihat semua tugas departemen secara menyeluruh dan mengoptimalkannya secara terintegrasi.

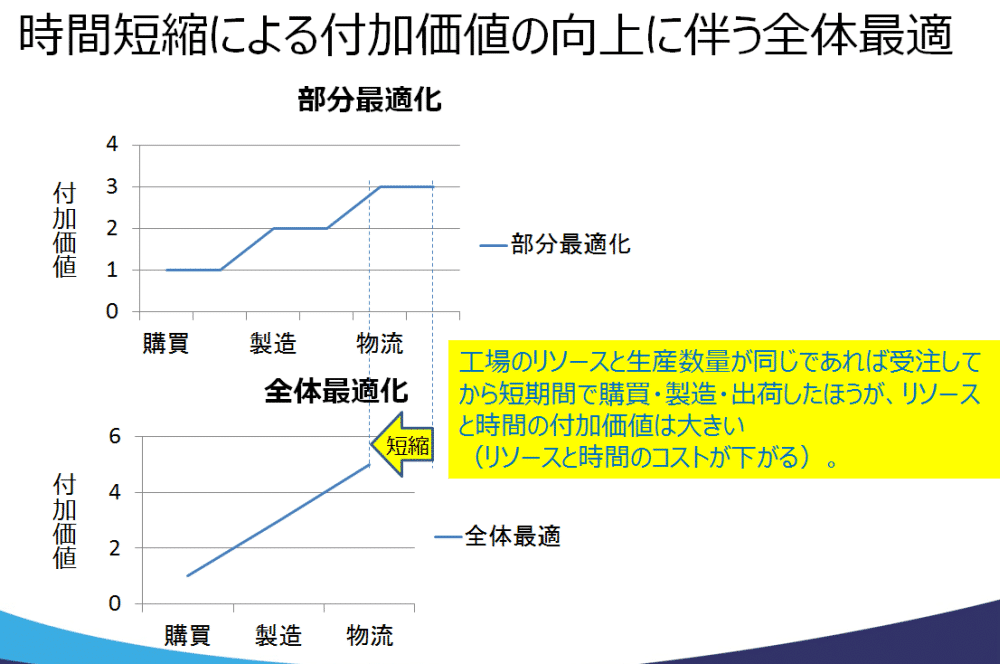

Sebelumnya, salah satu tantangan pabrik di Indonesia adalah kenaikan biaya tenaga kerja, dan salah satu cara untuk meningkatkan hasil produksi saat itu adalah meningkatkan efisiensi (pengurangan jam kerja). Dalam aliran rantai pasok internal dari pembelian ke produksi dan pengiriman, pemendekan waktu meningkatkan nilai tambah waktu dan sumber daya internal.

Namun, bukan berarti pemendekan waktu dilakukan secara sembarangan. Jika efisiensi proses sebelumnya meningkat tetapi proses setelahnya tidak memiliki efisiensi yang cukup untuk menyesuaikan, stok barang dalam proses akan meningkat. Artinya, optimasi satu departemen saja tidak selalu menghasilkan optimasi keseluruhan, dan nilai tambah tidak meningkat.

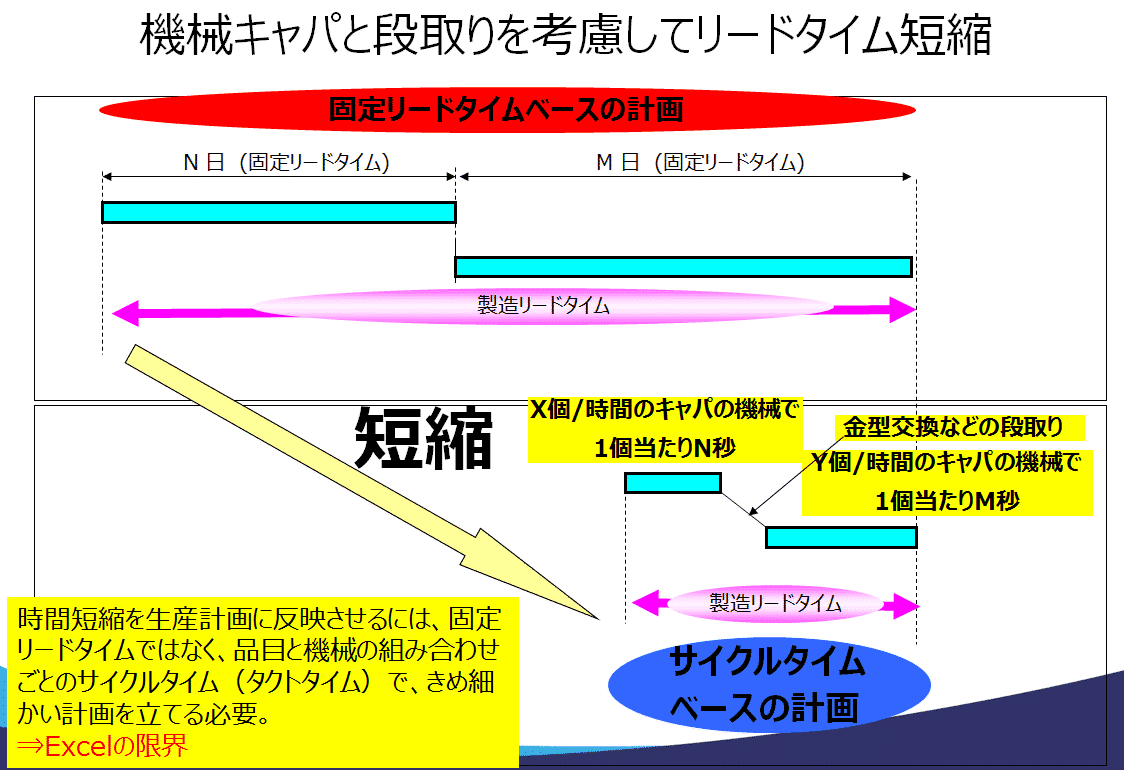

Untuk mencerminkan pemendekan waktu ini pada tahap pembuatan rencana produksi, bukan berdasarkan waktu tunggu tetap, tetapi rencana yang lebih rinci perlu dibuat berdasarkan waktu siklus dan waktu takt untuk setiap kombinasi item dan mesin. Dalam hal ini, jika kapasitas mesin harian dan persiapan tidak dipertimbangkan, rencana tersebut tidak dapat ditangani di lapangan.

Persiapan tidak terjadi jika lot item yang sama diproduksi secara berurutan, tetapi jika terlalu berurutan, stok berlebih akan menumpuk—ini adalah dilema. Misalnya, kondisi kendala seperti "jika jadwal pengiriman dalam satu minggu, produksi lot item yang sama secara berurutan" perlu dicerminkan dalam rencana produksi. Ketika optimasi dikejar lebih jauh, jelas bahwa membuat rencana produksi dengan Excel memiliki batasan.

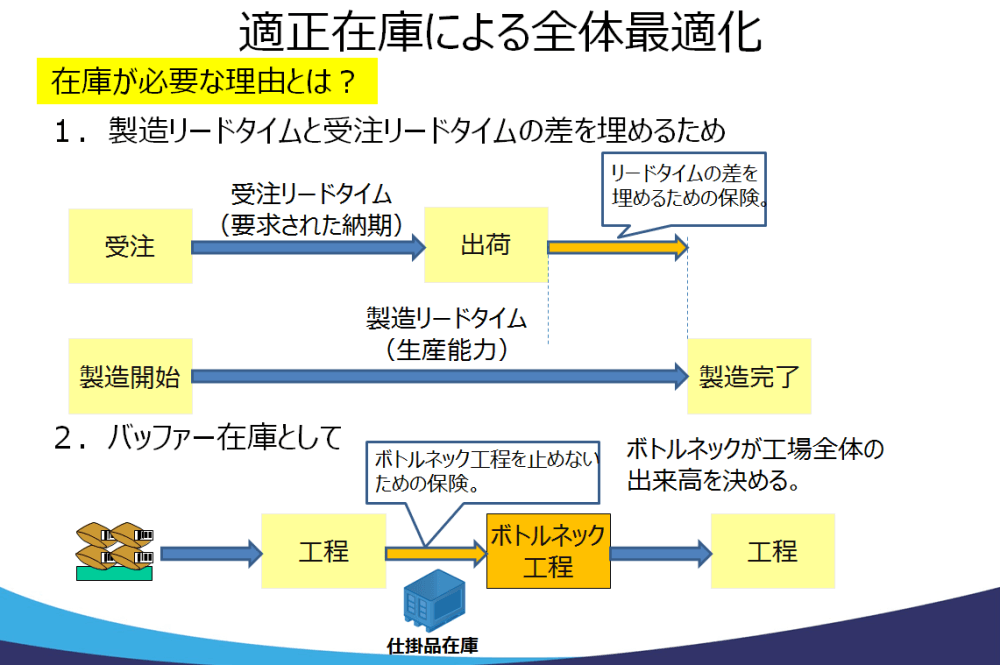

Selanjutnya, kita mempertimbangkan stok optimal yang diperlukan untuk optimasi keseluruhan, tetapi pertanyaannya adalah untuk apa stok itu dipegang. Ada dua alasan untuk memegang stok:

- Waktu tunggu pesanan dari penerimaan pesanan hingga pengiriman pendek, sedangkan waktu tunggu produksi dari mulai hingga selesai panjang, sehingga stok dipegang sebagai asuransi untuk mencegah keterlambatan jadwal pengiriman.

- Sebagai asuransi untuk mencegah berhentinya lini produksi pada proses bottleneck.

Menyimpan stok untuk dua hari pengiriman guna mencegah keterlambatan jadwal adalah hal biasa, tetapi mencegah berhentinya lini produksi pada proses bottleneck penting karena waktu takt produksi keseluruhan tergantung pada waktu takt proses bottleneck. Jika waktu takt bottleneck tertunda, ini memengaruhi waktu takt keseluruhan dan hasil produksi.

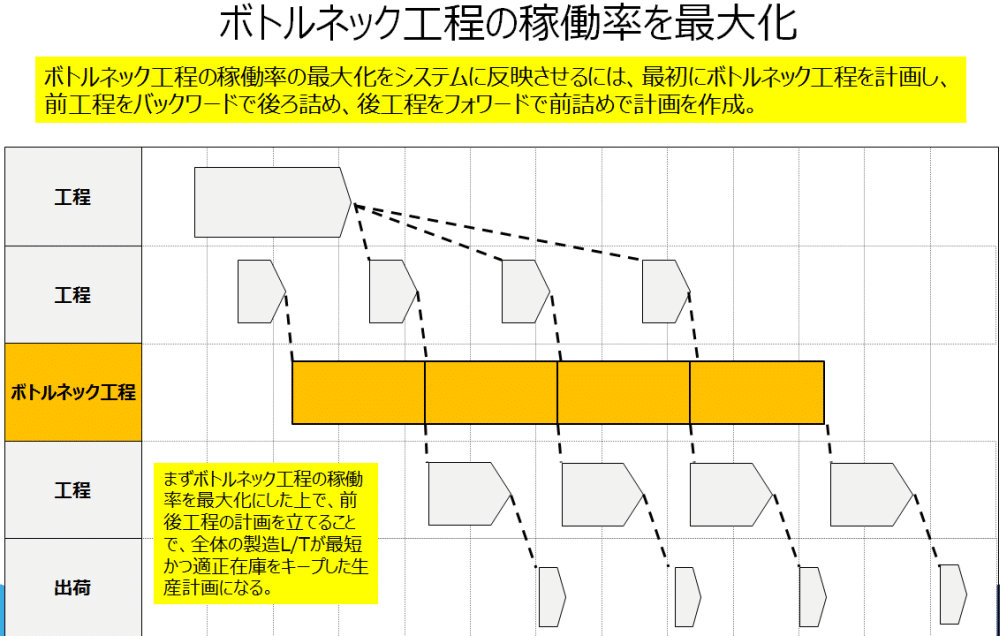

Seperti pemendekan waktu sebelumnya, untuk mencerminkan maksimalisasi tingkat operasional proses bottleneck ke dalam sistem, dapat dipertimbangkan untuk merencanakan proses bottleneck terlebih dahulu, kemudian merencanakan proses sebelumnya secara mundur (backward) dan proses setelahnya secara maju (forward).

Dengan memaksimalkan tingkat operasional proses bottleneck terlebih dahulu dan kemudian merencanakan proses sebelum dan sesudahnya, rencana produksi dengan waktu tunggu produksi tersingkat dan stok optimal dapat dibuat. Hanya material yang diperlukan untuk produksi sesuai waktu takt proses bottleneck yang diadakan, dan dengan memproduksi sesuai bottleneck, stok barang dalam proses di proses sebelumnya berkurang.

Ketika pemendekan waktu dan maksimalisasi tingkat operasional proses bottleneck menghasilkan stok optimal, jumlah kas yang sebelumnya tertahan sebagai stok material atau barang dalam proses dapat dipegang. Selain itu, pembelian dapat ditunda hingga waktu yang diperlukan sesuai waktu takt keseluruhan pabrik, sehingga lebih banyak kas dapat dipegang.

Proses perbaikan bisnis pada akhirnya akan terkait dengan efek arus kas seperti ini.

Bab 4 Contoh Sistemisasi dengan Mempertimbangkan Optimasi Keseluruhan

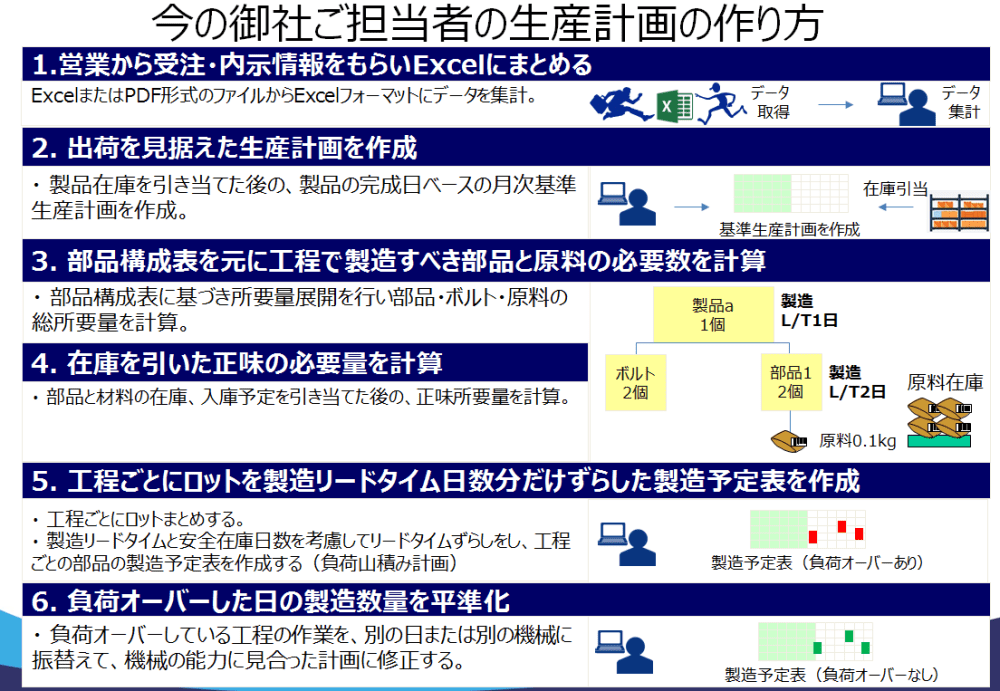

Saya akan memperkenalkan contoh implementasi sistem berdasarkan kebijakan optimasi keseluruhan melalui "pengurangan waktu tunggu" dan "stok optimal" yang telah kita lihat hingga bab sebelumnya. Pertama, cara perencana di pabrik Anda saat ini membuat rencana produksi kemungkinan besar seperti ini.

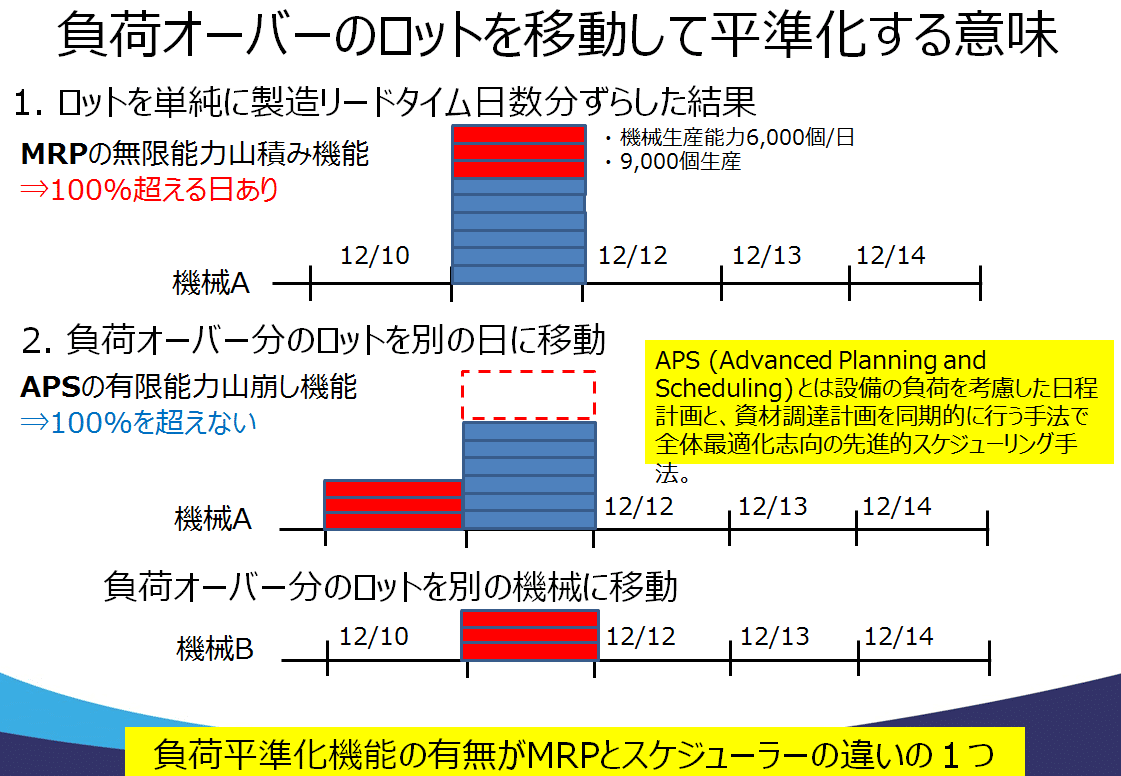

Menggeser waktu tunggu sesuai waktu tunggu tetap disebut penumpukan kapasitas tak terbatas, dengan asumsi kapasitas mesin tidak terbatas, sehingga pada beberapa hari lot dapat menumpuk lebih dari 100%.

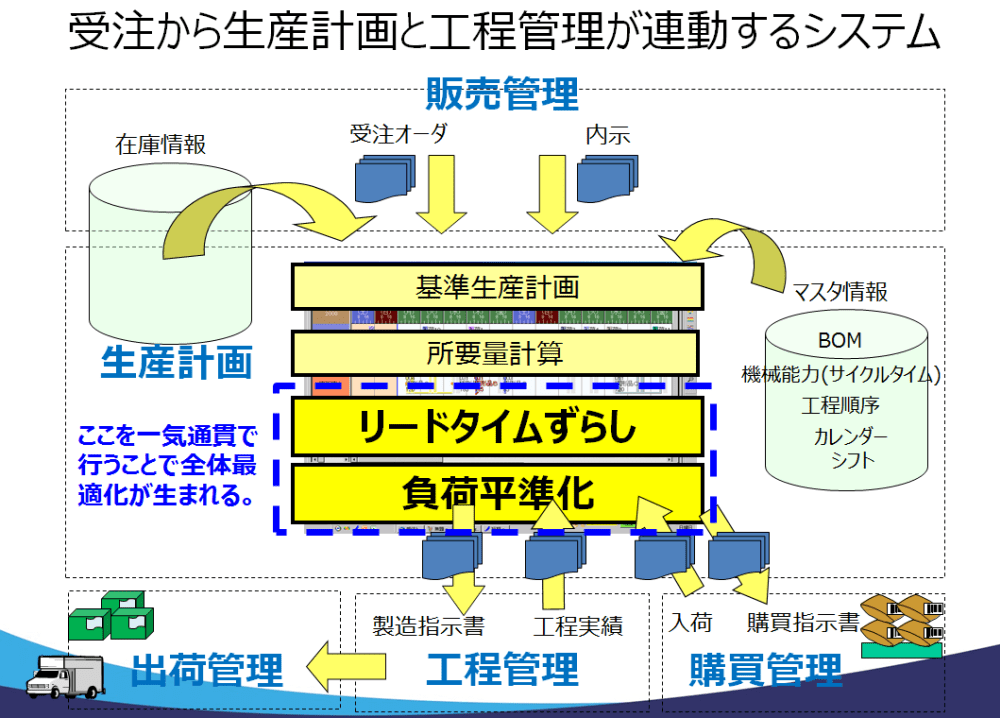

Kemudian, lot yang melebihi beban dipindahkan ke hari lain pada mesin yang sama atau ke hari kosong pada mesin lain. Ini dilakukan secara otomatis oleh fungsi APS, yang merupakan pendekatan optimasi keseluruhan dengan menyelaraskan rencana produksi dan rencana pengadaan pembelian dengan mempertimbangkan beban mesin.

Ada dua masalah dalam cara membuat rencana produksi yang umum di Indonesia. Pertama, meskipun rencana produksi dibuat untuk memenuhi kebutuhan pelanggan melalui pengiriman, staf PPIC cenderung membuat rencana hanya berdasarkan pertimbangan lokasi produksi sesuai kebijaksanaan mereka, menghasilkan optimasi parsial. Akibatnya, masalah berikut muncul:

- Laporan situasi dan jawaban jadwal pengiriman dari penjualan ke pelanggan memakan waktu.

- Menangani perubahan jumlah dan jadwal pengiriman pesanan serta pesanan mendesak membutuhkan waktu.

Kedua, penggeseran waktu tunggu dan perataan beban dilakukan per proses. Tanpa mempertimbangkan kapasitas produksi atau situasi beban proses sebelum dan sesudahnya, merangkum lot yang optimal untuk proses sendiri dan melakukan perataan beban berdasarkan penggeseran waktu tunggu produksi sederhana cenderung menghasilkan optimasi parsial. Akibatnya, proses setelahnya mungkin tidak dapat menangani tepat waktu, meningkatkan waktu tunggu dan stok.

Dengan mengaitkan informasi pesanan dari penjualan dengan rencana produksi departemen PPC, serta menghubungkan dan memvisualisasikan pemesanan hingga produksi dan pembelian secara terintegrasi, alur produksi dapat diciptakan, mempersingkat waktu tunggu dan mencegah penumpukan stok.

Batasan dari pekerjaan manual dengan Excel adalah setelah menetapkan hari kerja proses sebelumnya dengan menggeser waktu tunggu berdasarkan rencana produksi dasar, jika kapasitas peralatan terlampaui, tugas harus dipercepat atau dipindahkan ke peralatan lain. Melakukan ini secara terintegrasi menghasilkan optimasi keseluruhan.

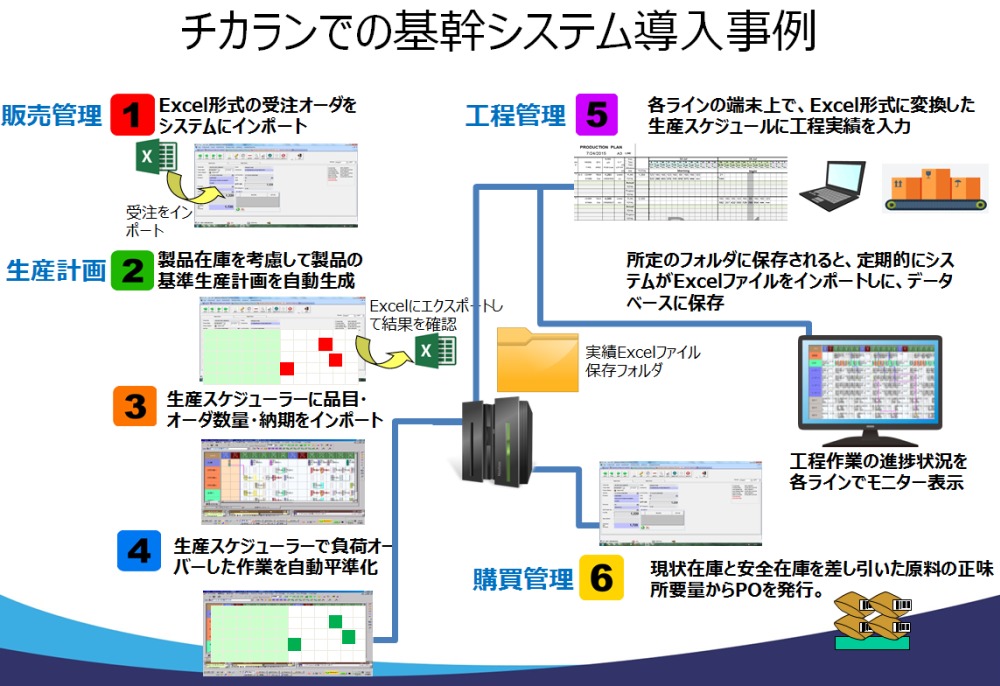

Di pabrik Cikarang ini, berdasarkan informasi pesanan dari penjualan, rencana produksi dasar produk dibuat secara otomatis dengan mempertimbangkan stok produk. Penjadwal produksi Asprova mengimpor item, jumlah pesanan, dan jadwal pengiriman pesanan, melakukan ekspansi komponen sekaligus menggeser waktu tunggu berbasis waktu siklus, dan secara otomatis meratakan tugas pada hari yang melebihi kapasitas peralatan.

Input realisasi dari proses dilakukan oleh operator pada Excel yang sudah familiar bagi mereka. Setelah shift berakhir, data diunggah dari terminal setiap lini ke folder tertentu di server, dan sistem mengolahnya menjadi data realisasi Asprova.