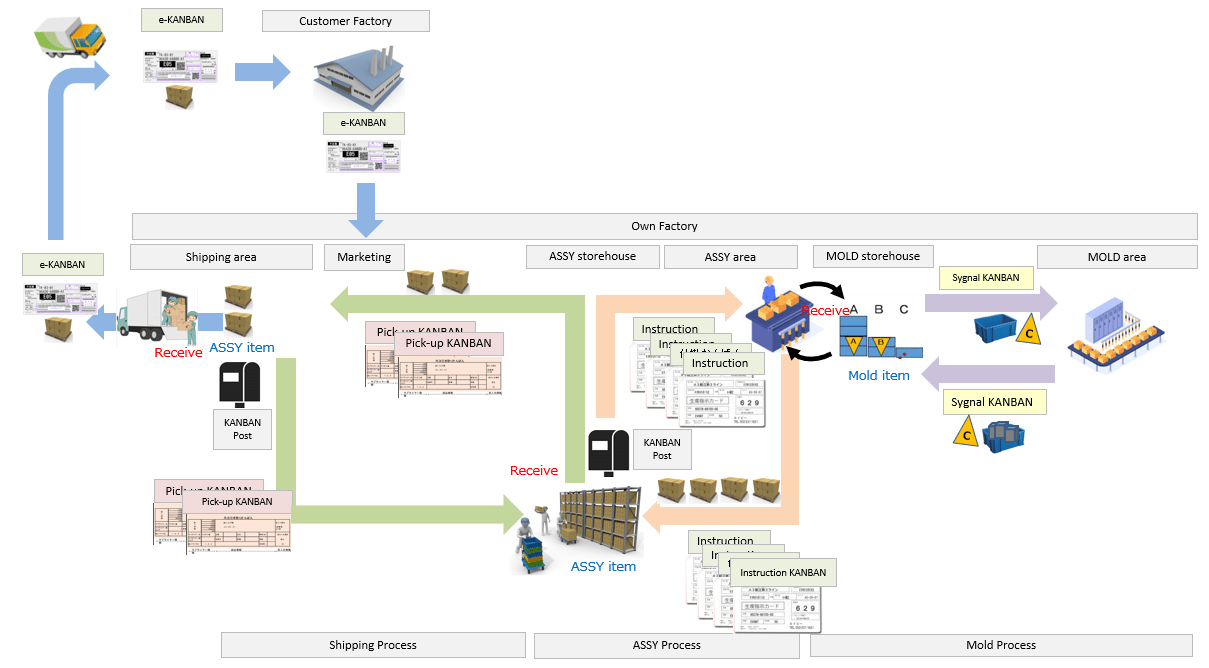

Dua jenis sistem Kanban

Untuk memisahkan Pick-up Kanban dari Instruksi Kanban

Kanban itu sendiri jelas dibagi menjadi dua kategori: instruksi pergerakan untuk pengambilan Kanban dan instruksi produksi untuk Instruksi Kanban.

E-Kanban yang dikirim melalui email dari pelanggan dengan instruksi pengiriman ditempatkan dalam sebuah kotak di area pengiriman. Ganti dengan kanban take-back yang dimasukkan, kirimkan bersama dengan kotak ke pelanggan (dalam hal ini, satu kotak), dan Barang asli diperiksa dengan slip pengiriman dan e-Kanban. Kanban Pick-up yang diganti tetap berada di pos Kanban.

Ketika jumlah kanban pengambilan yang telah ditentukan yang tersisa yang tersisa di pos kanban di area pengiriman diakumulasikan (dalam kasus ini, 2 kanban), mereka dikembalikan ke halaman perakitan dan diganti dengan Instruksi Kanban yang dimasukkan ke dalam kotak , dan kanban Instruksi dikembalikan ke pos kanban untuk mengambil 2 kotak di area pengiriman.

Ketika sejumlah Kanban Instruksi yang telah ditentukan di area perakitan diakumulasikan (4 Kanban dalam kasus ini), mereka dikembalikan ke area perakitan untuk memulai pekerjaan perakitan.

Untuk proses dengan waktu kebijaksanaan pendek, seperti proses pencetakan pada proses sebelumnya, proses pembentukan dimulai ketika stok minimum habis, menggunakan sinyal kanban.

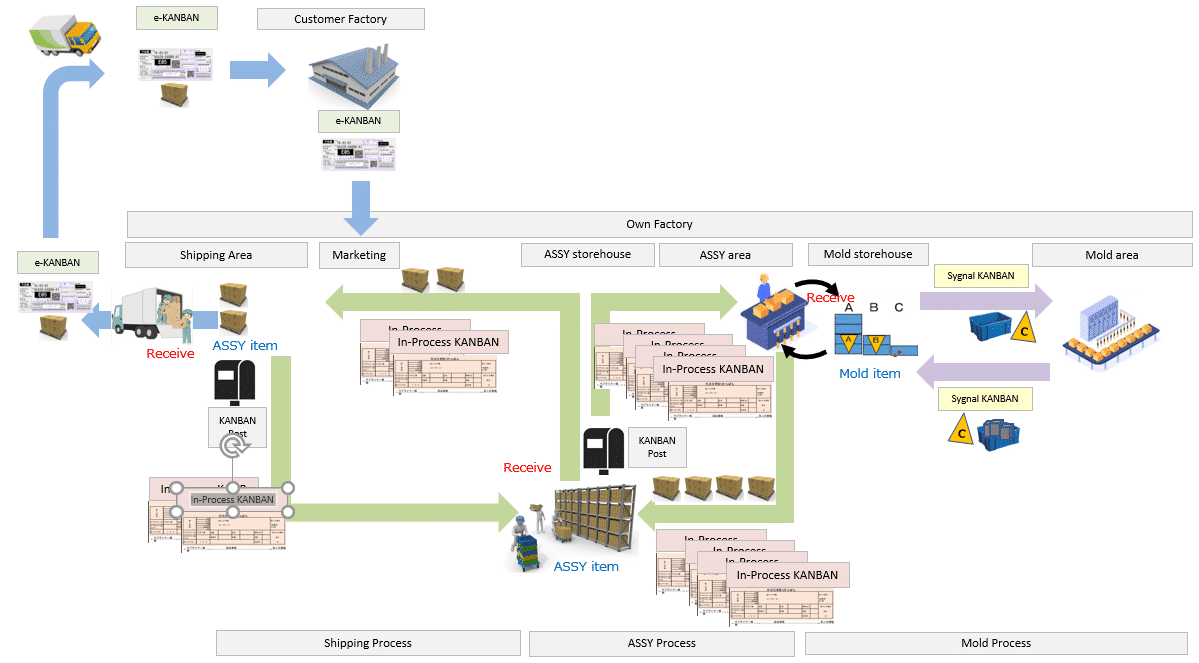

Ketika sebuah kanban Pick-up dan kanban Instruksi digabungkan menjadi kanban In-process

Kanban diperlakukan sebagai kanban dalam proses yang berputar dalam proses yang sama.

Ketika jumlah Kanban Dalam-proses yang tersisa di area pengiriman diakumulasikan, Kanban Dalam-proses dikembalikan ke pos Kanban di area perakitan (dalam hal ini, 2 papan) dan 2 kotak dikumpulkan di area pengiriman.

Ketika kanban dalam proses ditinggalkan di pos kanban di area perakitan, Kanban dikembalikan ke area perakitan ketika jumlah Kanban yang diperlukan telah diakumulasikan (dalam hal ini, 4 Kanban), dan pekerjaan perakitan dimulai.

Jumlah lembar Kanban adalah jumlah total lembar Kanban (Kanban yang akan diambil dan Kanban sedang berlangsung) atau jumlah lembar Kanban yang sedang diproses.

- Number of boxes required per day x (Kanban L/T + processing L/T + safety stock) = 1 x (2 + 4 + 0) = 6 boxes

Toyota perlu memiliki rencana untuk menempatkan produk pada level yang sama

Metode Kanban: Sebuah "tipe tarik" yang mengambil item yang dibutuhkan dari proses sebelumnya dalam jumlah yang dibutuhkan dan secara mandiri bergerak di tempat untuk menghasilkan hanya kekurangan.

MRP: Buat rencana produksi dengan menerapkan jumlah yang diperlukan dengan "jenis push" dari sisi organisasi manajemen

Dikatakan bahwa keduanya berlawanan, tetapi di jalur produksi pabrik perakitan akhir Toyota di bagian atas seri, penjadwalan "apa yang mengalir dalam urutan apa" dihitung dengan cermat untuk setiap tanggal dan waktu.

Untuk menetapkan jadwal pesanan input untuk pabrik perakitan Toyota ini, kami akan menerima instruksi pengiriman yang disebut e-Kanban (Kanban penjemputan) untuk pengiriman berkali-kali.

Karena diperlukan untuk menyediakan apa yang dibutuhkan, sebanyak yang dibutuhkan, pada waktu yang diperlukan, jika varietas yang sama tidak diratakan dengan jumlah yang sama dalam instruksi harian, pengaturan personel, reorganisasi lini, persiapan produksi tidak dapat mengikuti.

Pada metode Kanban yang membutuhkan suatu sistem yang selalu dapat menghasilkan apa yang dibutuhkan, pada saat dibutuhkan dalam proses apapun perlu menghilangkan variasi volume produksi dan jenis produk.

Bahkan jika ada banyak pesanan untuk model yang sama di sisi pabrik perakitan Toyota, kami akan mengatur jadwal untuk menempatkan model kendaraan secara terpisah di jalur aliran campuran agar tidak melebihi kapasitas produksi lini kami sendiri dan pabrik subkontraktor.

Dapat dikatakan bahwa pabrik subkontraktor tidak perlu membuat rencana produksi karena pihak pabrik perakitan Toyota membuat detail rencana produksi untuk leveling.