Di Indonesia, semakin banyak perusahaan manufaktur Jepang yang memperkenalkan penjadwal produksi untuk membuat rencana produksi yang dapat menyesuaikan dengan fluktuasi permintaan pasar. Namun, kami akan menjelaskan langkah-langkah dan efek dari pengenalan penjadwal produksi dari perspektif mengapa stok diperlukan, mengapa stok merupakan biaya, serta hubungan perdagangan (trade-off) antara kehilangan peluang dan kelebihan stok. Production Scheduler di Indonesia Di dalam pekerjaan manajemen produksi di pabrik-pabrik massal berbasis perakitan yang banyak ditemukan dalam industri roda dua dan roda empat di Indonesia, rencana produksi dan rencana beban memiliki hubungan yang saling terkait erat. Karena rencana produksi disusun berdasarkan jumlah, maka ada permintaan kuat untuk melihat rencana beban juga berdasarkan jumlah per mesin. Secara umum, rencana produksi dan rencana beban diharapkan disusun dalam satuan hari atau shift. Di dalam pikiran perencana Indonesia, ada pola pikir seperti: “Hari ini (atau dalam shift ini), berapa unit yang akan diproduksi oleh mesin ini? Jika ada kelebihan kapasitas sebanyak sekian unit, kapan unit tersebut akan ... 続きを見る

Pandangan DX untuk Reformasi Bisnis Sangat Penting

Pengenalan penjadwal produksi berfokus pada memaksimalkan efisiensi produksi proses bottleneck yang menjadi penyebab utama masalah seperti keterlambatan pengiriman dan kelebihan stok. Penting untuk melanjutkan dengan asumsi bahwa cara kerja saat ini akan diperbarui melalui pengenalan ini.

Jika pengenalan yang difokuskan pada proses bottleneck berjalan dengan baik, ekspansi ke proses sebelum dan sesudahnya seharusnya dapat dilakukan dengan relatif lancar. Namun, jika sistem pembuatan rencana tetap seperti sebelumnya dengan penanggung jawab per proses, rencana akan tetap terpecah per proses.

Pertanyaan yang sering diajukan sebelum pengenalan adalah, "Jika beberapa orang ingin melakukan penjadwalan ulang, apakah kami harus membeli lisensi sesuai jumlah orang?" Namun, pembuatan rencana dengan penjadwal produksi pada dasarnya memberikan efek maksimal jika dilakukan oleh satu penanggung jawab secara menyeluruh untuk semua proses. Meskipun penjadwal produksi diperkenalkan untuk menciptakan alur produksi, membuat rencana secara berantai oleh beberapa penanggung jawab seperti sebelumnya adalah kontraproduktif.

Dengan pengenalan penjadwal produksi, setiap proses yang sebelumnya menjadi variabel independen dalam pembuatan rencana akan bergeser menjadi variabel dependen. Ketika pembuatan rencana oleh penjadwal produksi menjadi satu-satunya variabel independen, cara kerja bisnis akan ditinjau ulang secara mendasar.

Pengenalan penjadwal produksi tidak boleh hanya dilihat sebagai proyek sistemisasi biasa, tetapi dari perspektif DX yang bertujuan pada reformasi bisnis. Ini adalah poin penting untuk membawa proyek menuju kesuksesan.

Pengurangan Stok melalui Penjadwal Produksi

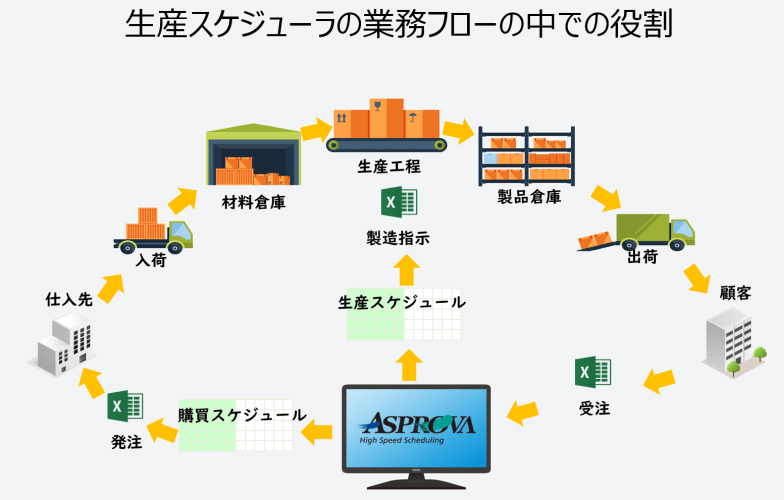

Peran Penjadwal Produksi dalam Alur Bisnis

Peran dasar penjadwal produksi dalam alur bisnis adalah membuat jadwal produksi yang paling efisien dan jadwal pembelian yang mencegah kekurangan material berdasarkan pesanan dari pelanggan, sehingga mencegah keterlambatan pengiriman.

Peran dasar penjadwal produksi dalam alur bisnis adalah membuat jadwal produksi yang paling efisien dan jadwal pembelian yang mencegah kekurangan material berdasarkan pesanan dari pelanggan, sehingga mencegah keterlambatan pengiriman.

Dengan kata lain, penjadwal produksi secara bersamaan mewujudkan dua misi utama industri manufaktur: "pengurangan biaya melalui peningkatan produktivitas" dan "pengiriman tepat waktu tanpa keterlambatan".

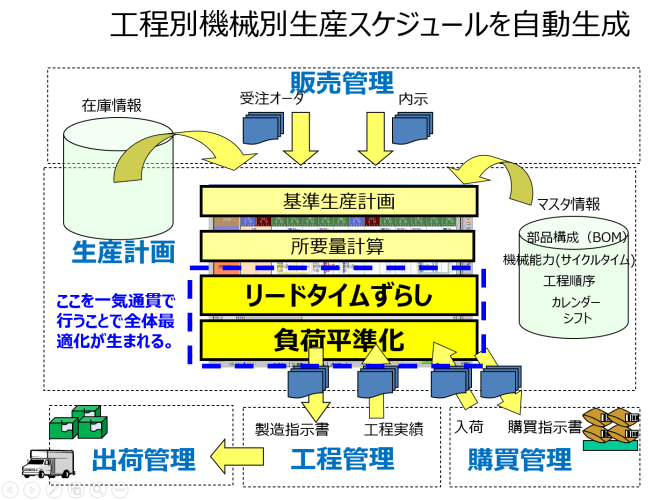

Menghasilkan Jadwal Produksi Otomatis per Proses dan Mesin

Di pabrik pelanggan, mungkin Anda membuat tabel rencana produksi berdasarkan tanggal penyelesaian produk dari pesanan dan menempelkannya di papan tulis departemen manajemen produksi (PPIC). Namun, di lokasi produksi, manufaktur dilakukan berdasarkan jadwal produksi yang dipecah per proses.

Di pabrik pelanggan, mungkin Anda membuat tabel rencana produksi berdasarkan tanggal penyelesaian produk dari pesanan dan menempelkannya di papan tulis departemen manajemen produksi (PPIC). Namun, di lokasi produksi, manufaktur dilakukan berdasarkan jadwal produksi yang dipecah per proses.

Dalam pembuatan jadwal produksi per proses ini, tugas yang dapat dialokasikan berbeda tergantung pada jenis dan kapasitas mesin, sehingga pembuatan jadwal dengan mempertimbangkan beban antar proses menjadi sulit.

Terlebih lagi, jika terjadi perubahan jumlah pesanan atau adanya pesanan mendesak, seluruh jadwal akan terpengaruh, sehingga revisi menjadi sangat merepotkan. Namun, Asprova dapat secara instan merevisi jadwal yang realistis berdasarkan informasi master yang telah ditetapkan sebelumnya.

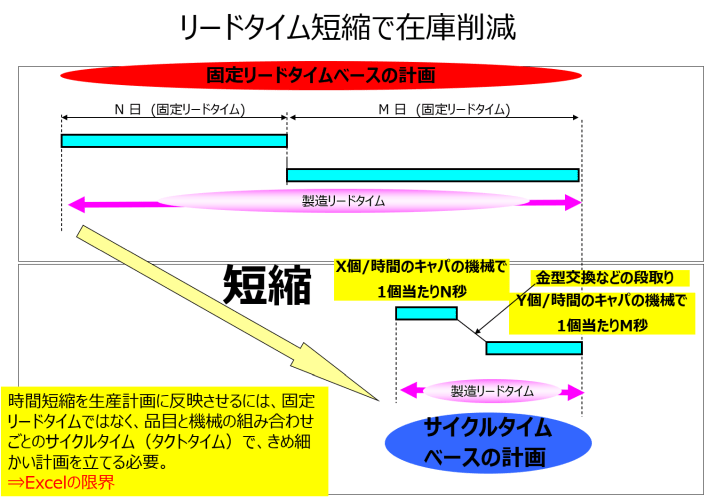

Pengurangan Stok melalui Pemendekan Waktu Tunggu

Dengan penjadwal produksi, material tiba pada waktu yang diperlukan, waktu tunggu produksi dipersingkat, dan produk selesai tepat sebelum pengiriman. Hal ini mengurangi stok barang dalam proses yang tertahan di dalam proses, stok material di gudang material, dan stok produk di gudang produk.

Dengan penjadwal produksi, material tiba pada waktu yang diperlukan, waktu tunggu produksi dipersingkat, dan produk selesai tepat sebelum pengiriman. Hal ini mengurangi stok barang dalam proses yang tertahan di dalam proses, stok material di gudang material, dan stok produk di gudang produk.

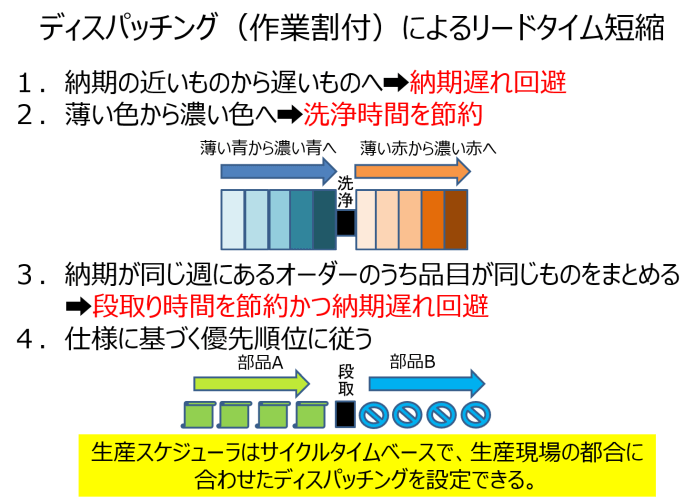

Alasan Asprova dapat mempersingkat waktu tunggu adalah karena tidak hanya dapat menghasilkan jadwal berbasis waktu siklus, tetapi juga melalui dispatching (alokasi tugas) yang disesuaikan dengan kondisi lapangan dan pembuatan jadwal yang berpusat pada proses bottleneck, sehingga mencegah penumpukan stok di proses sebelumnya.

Pemendekan Waktu Tunggu melalui Dispatching (Alokasi Tugas)

Sebagai contoh dispatching (alokasi tugas), dalam proses pengecatan, melakukan pekerjaan dari warna terang ke warna gelap dalam kelompok warna yang sama dapat menghemat waktu persiapan pembersihan.

Sebagai contoh dispatching (alokasi tugas), dalam proses pengecatan, melakukan pekerjaan dari warna terang ke warna gelap dalam kelompok warna yang sama dapat menghemat waktu persiapan pembersihan.

Selain itu, memproduksi item yang sama secara bersamaan dapat mengurangi frekuensi penggantian cetakan atau jig, dan menentukan periode produksi gabungan dapat mencegah penumpukan stok.

Penjadwal produksi dapat mengatur dispatching yang disesuaikan dengan kebutuhan lokasi produksi berdasarkan waktu siklus.

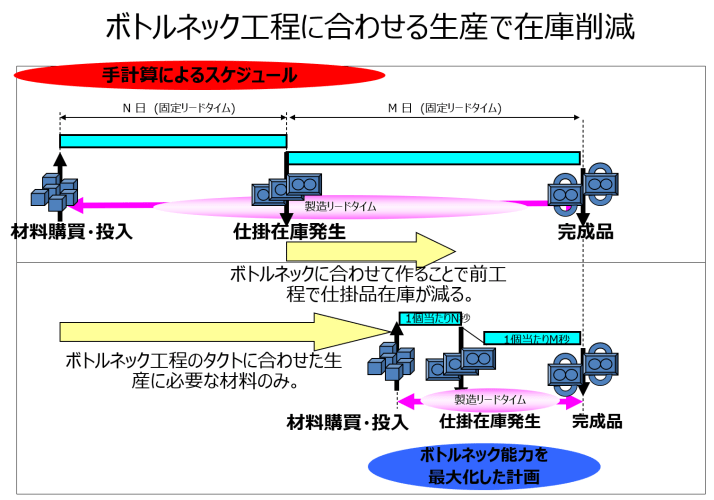

Pengurangan Stok dengan Produksi yang Disesuaikan dengan Proses Bottleneck

Di pabrik-pabrik di Indonesia, pola yang umum adalah proses sebelumnya adalah pengepresan atau pencetakan, dan proses setelahnya adalah pengelasan atau perakitan (ASSY). Karena waktu takt proses setelahnya lebih lama dibandingkan proses sebelumnya, jika proses sebelumnya beroperasi penuh, stok perantara akan menumpuk.

Di pabrik-pabrik di Indonesia, pola yang umum adalah proses sebelumnya adalah pengepresan atau pencetakan, dan proses setelahnya adalah pengelasan atau perakitan (ASSY). Karena waktu takt proses setelahnya lebih lama dibandingkan proses sebelumnya, jika proses sebelumnya beroperasi penuh, stok perantara akan menumpuk.

Ini adalah contoh bahwa pemendekan waktu tunggu proses sebelumnya tidak selalu optimal untuk pabrik. Penjadwal produksi membuat jadwal yang memaksimalkan kapasitas bottleneck, sehingga mencegah penumpukan stok dalam proses.

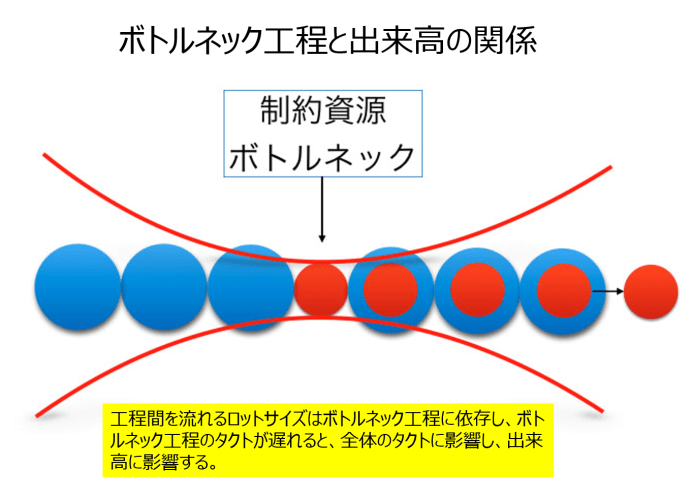

Hubungan antara Proses Bottleneck dan Hasil Produksi

Ukuran lot yang mengalir antar proses tergantung pada proses bottleneck. Jika waktu takt proses bottleneck tertunda, ini akan memengaruhi waktu takt keseluruhan dan hasil produksi.

Ukuran lot yang mengalir antar proses tergantung pada proses bottleneck. Jika waktu takt proses bottleneck tertunda, ini akan memengaruhi waktu takt keseluruhan dan hasil produksi.

Teori kendala (TOC) yang terkenal adalah teori yang memaksimalkan throughput keseluruhan dengan memaksimalkan kapasitas proses bottleneck. Asprova menghasilkan jadwal yang mencegah penumpukan stok perantara dengan membuat jadwal untuk proses bottleneck secara forward dan proses sebelumnya secara backward.

Variabel Independen dan Dependen

Tidak hanya terbatas pada penjadwal produksi, untuk mencapai efek yang terlihat melalui pengenalan sistem bisnis, pertama-tama perlu memahami masalah saat ini, mengidentifikasi penyebab utama, dan memperbaikinya. Ini serupa dengan teknik kunci dalam aikido yang mengendalikan seluruh tubuh lawan dengan menekan titik vital secara tepat.

Contoh masalah yang terlihat jelas di pabrik adalah keterlambatan pengiriman dan kelebihan stok. Salah satu penyebab utama yang mungkin adalah adanya proses bottleneck yang menurunkan produktivitas keseluruhan pabrik.

Ukuran lot yang mengalir antar proses tergantung pada proses bottleneck. Jika waktu takt proses bottleneck tertunda, ini memengaruhi waktu takt keseluruhan dan hasil produksi. Oleh karena itu, teori kendala (TOC) menyatakan bahwa memaksimalkan kapasitas proses bottleneck akan memaksimalkan throughput keseluruhan.

Proses yang pertama kali mencapai tingkat operasional 100% ketika tingkat operasional sumber daya produksi pabrik dimaksimalkan adalah proses bottleneck. Stok barang dalam proses akan tertahan di proses sebelumnya, dan kecepatan produksi seluruh proses ditentukan oleh kapasitas proses bottleneck.

Sebaliknya, jika efisiensi produksi proses bottleneck dapat dipertahankan pada 100%, kapasitas produksi pabrik dapat dimanfaatkan sepenuhnya, menunjukkan bahwa ini adalah poin yang perlu diperbaiki secara intensif.

Keterlambatan pengiriman dan kelebihan stok disebut variabel dependen karena tidak dapat dikendalikan secara langsung. Produktivitas proses bottleneck, yang merupakan akar masalah, disebut variabel independen karena dapat dikendalikan langsung melalui peninjauan ulang rencana produksi.

Untuk memperbaiki variabel independen ini, diperlukan pembuatan jadwal yang berpusat pada bottleneck, dan itulah mengapa pengenalan penjadwal produksi dipertimbangkan.

Cara ultimat untuk menghindari bottleneck adalah dengan memproduksi dalam lini berbasis produksi variasi tinggi dalam jumlah kecil yang diratakan, seperti Toyota Production System (TPS). Namun, bagi banyak pabrik yang memproduksi sambil menyesuaikan dengan fluktuasi permintaan dengan sumber daya produksi terbatas, sangat sulit untuk menerapkan produksi yang diratakan di semua lini.

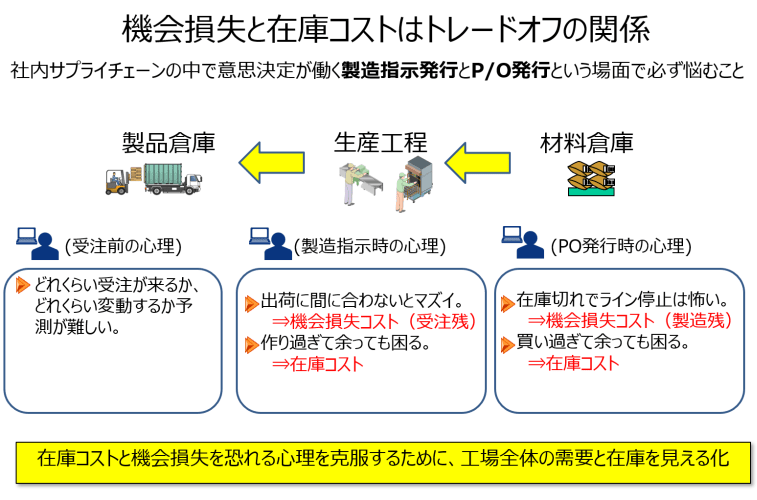

Hubungan antara Kehilangan Peluang dan Biaya Stok

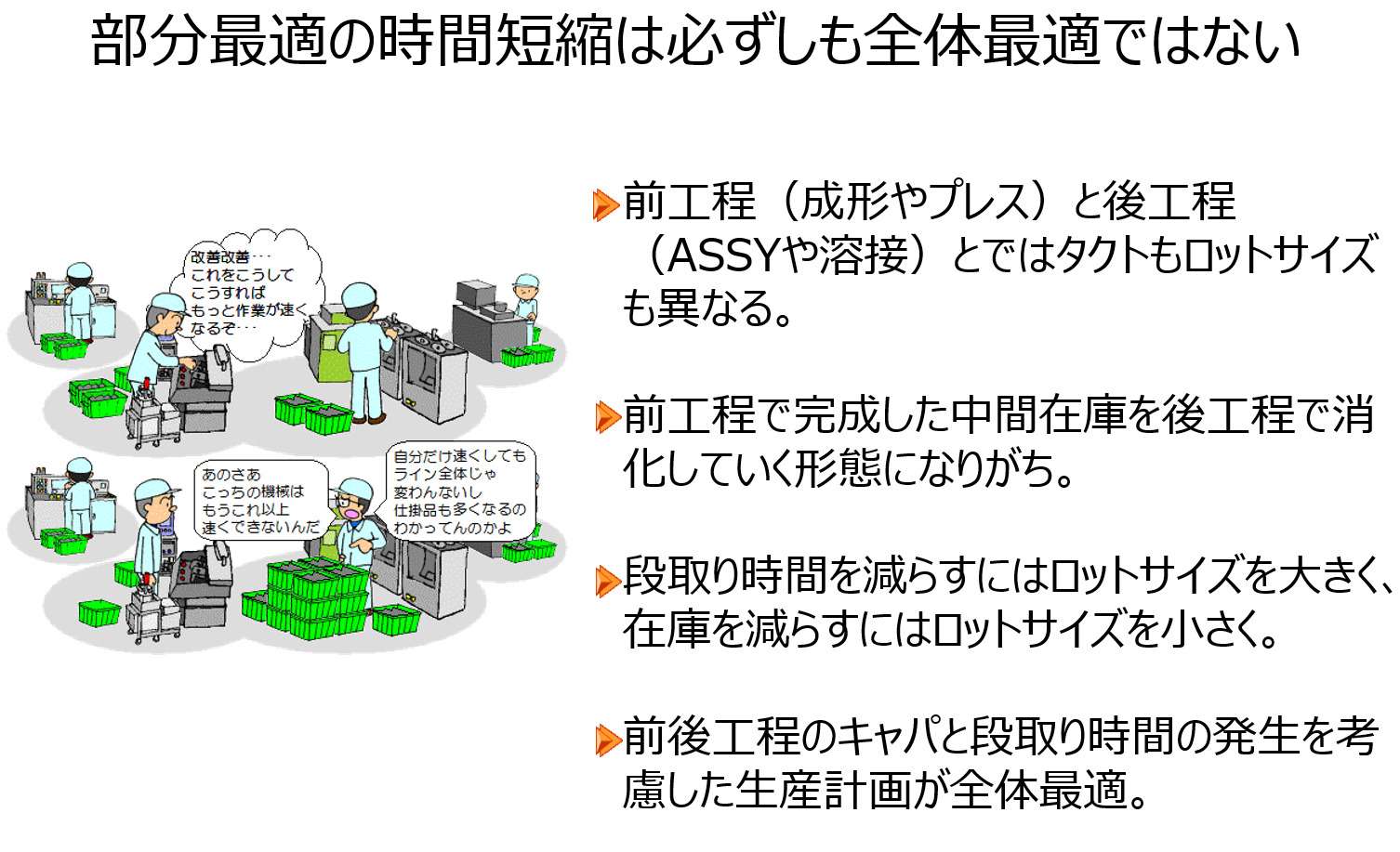

Pemendekan Waktu untuk Optimasi Parsial Tidak Selalu Optimal Secara Keseluruhan

Meskipun memperkenalkan penjadwal produksi untuk mengurangi stok adalah hal yang baik, stok juga memiliki makna sebagai lindung nilai risiko untuk mengurangi kehilangan peluang. Oleh karena itu, ada juga keputusan manajerial untuk mengurangi kehilangan peluang meskipun harus menanggung biaya stok.

Meskipun memperkenalkan penjadwal produksi untuk mengurangi stok adalah hal yang baik, stok juga memiliki makna sebagai lindung nilai risiko untuk mengurangi kehilangan peluang. Oleh karena itu, ada juga keputusan manajerial untuk mengurangi kehilangan peluang meskipun harus menanggung biaya stok.

Stok seharusnya dibahas dari perspektif optimasi keseluruhan. Seperti contoh sebelumnya, memproduksi terlalu banyak di proses sebelumnya dan menumpuk stok perantara sebelum proses setelahnya yang memiliki waktu takt lebih lama adalah biaya stok yang sia-sia.

Optimasi Keseluruhan Pabrik Lebih Penting daripada Optimasi Parsial per Proses

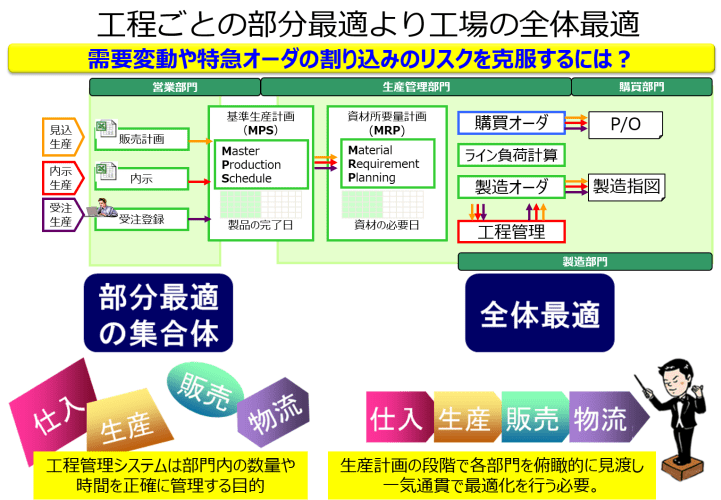

Umumnya, sistem manajemen produksi (ERP) bertujuan untuk manajemen departemen atau proses dan tidak mempertimbangkan hubungan dengan departemen atau proses sebelum dan sesudahnya, melainkan bertujuan untuk mengelola jumlah dan waktu secara akurat di dalamnya.

Umumnya, sistem manajemen produksi (ERP) bertujuan untuk manajemen departemen atau proses dan tidak mempertimbangkan hubungan dengan departemen atau proses sebelum dan sesudahnya, melainkan bertujuan untuk mengelola jumlah dan waktu secara akurat di dalamnya.

Ini disebut optimasi parsial, tetapi untuk mengurangi stok keseluruhan pabrik, diperlukan optimasi keseluruhan yang mempertimbangkan hubungan antar departemen atau proses.

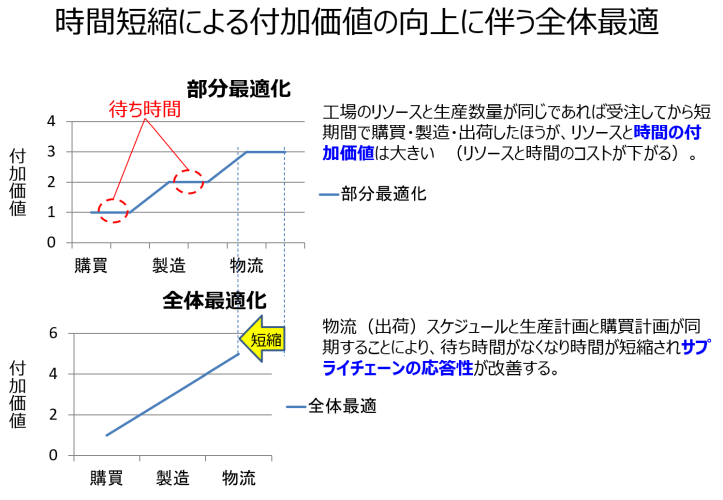

Optimasi Keseluruhan dengan Peningkatan Nilai Tambah melalui Pemendekan Waktu

Dengan memproduksi dan mengirimkan dalam waktu tunggu yang lebih singkat setelah menerima pesanan, nilai tambah per jam yang dihasilkan oleh peralatan produksi meningkat, dan biaya tidak langsung yang dibebankan pada produk berkurang.

Dengan memproduksi dan mengirimkan dalam waktu tunggu yang lebih singkat setelah menerima pesanan, nilai tambah per jam yang dihasilkan oleh peralatan produksi meningkat, dan biaya tidak langsung yang dibebankan pada produk berkurang.

Kualitas rantai pasok dievaluasi dengan tiga indikator: keandalan, responsivitas, dan fleksibilitas. Dengan memperbaiki jadwal dari yang memiliki waktu tunggu lama menjadi jadwal yang lebih singkat, responsivitas (mobilitas dan ketangkasan) rantai pasok internal meningkat.

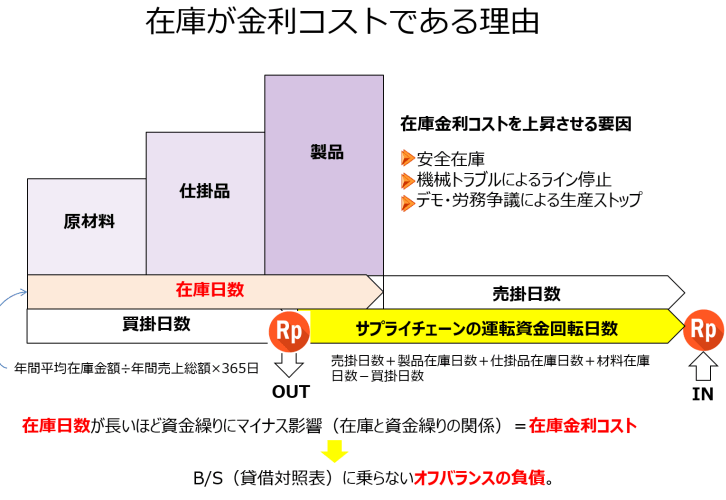

Mengapa Stok adalah Biaya Bunga

Faktor yang berdampak negatif pada arus kas adalah hari piutang, hari stok produk, hari stok barang dalam proses, dan hari stok material, sedangkan faktor yang berdampak positif adalah hari utang. Semakin lama hari stok, semakin besar dampak negatifnya pada arus kas.

Faktor yang berdampak negatif pada arus kas adalah hari piutang, hari stok produk, hari stok barang dalam proses, dan hari stok material, sedangkan faktor yang berdampak positif adalah hari utang. Semakin lama hari stok, semakin besar dampak negatifnya pada arus kas.

Faktor yang memperpanjang hari stok termasuk stok pengaman, penghentian lini akibat masalah mesin, dan penghentian produksi akibat konflik industrial. Biaya stok akibat risiko ini dapat dianggap sebagai kewajiban off-balance yang tidak tercatat di neraca (B/S).

Mengapa Stok Diperlukan di Dalam Perusahaan Meskipun Menanggung Biaya Stok

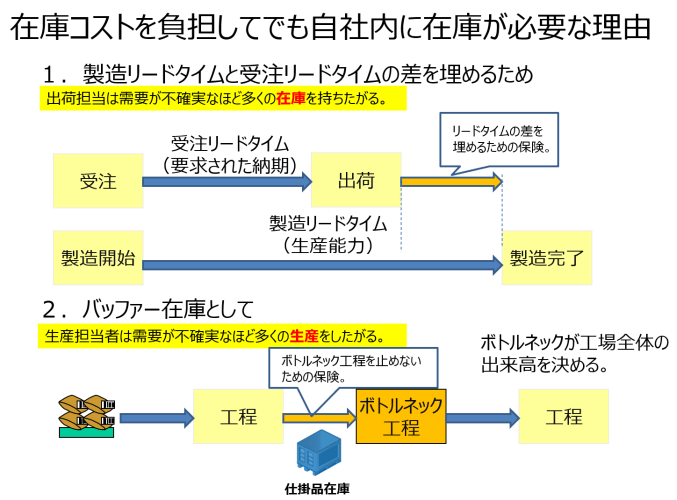

Di sisi lain, ada dua alasan mengapa stok diperlukan meskipun harus menanggung biaya stok.

Di sisi lain, ada dua alasan mengapa stok diperlukan meskipun harus menanggung biaya stok.

Pertama, untuk menutup perbedaan antara waktu tunggu produksi dan waktu tunggu pesanan. Secara umum, waktu tunggu produksi lebih lama daripada waktu tunggu pesanan, sehingga stok berperan sebagai asuransi untuk mengisi celah waktu tunggu.

Kedua, sebagai buffer untuk mencegah proses bottleneck berhenti. Karena proses bottleneck yang menentukan throughput keseluruhan pabrik tidak boleh berhenti, diperlukan buffer berupa item masukan dari proses sebelumnya secara konstan.

Menentukan keseimbangan antara biaya stok dan penghindaran risiko ini sulit. Secara umum, staf pengiriman cenderung ingin menyimpan lebih banyak stok saat fluktuasi pesanan tinggi, dan staf produksi cenderung ingin memproduksi lebih banyak saat fluktuasi permintaan besar.

Hubungan Trade-Off antara Kehilangan Peluang dan Biaya Stok

Kehilangan peluang (sisa pesanan) karena tidak ada produk untuk dikirim meskipun menerima pesanan dan biaya stok akibat pembelian material berlebih atau produksi produk berlebih memiliki hubungan trade-off.

Kehilangan peluang (sisa pesanan) karena tidak ada produk untuk dikirim meskipun menerima pesanan dan biaya stok akibat pembelian material berlebih atau produksi produk berlebih memiliki hubungan trade-off.

Secara manusiawi, ketika ada sisa pesanan, ada keinginan untuk memproduksi lebih banyak untuk pemulihan, yang efektif mengurangi risiko sisa pesanan dengan cepat tetapi juga meningkatkan stok.

Cara untuk mengurangi ketakutan psikologis terhadap kehilangan peluang dan biaya stok adalah dengan memahami pergerakan permintaan dan stok dalam rantai pasok internal. Penjadwal produksi mewujudkan optimasi keseluruhan dengan memvisualisasikan seluruh pabrik.

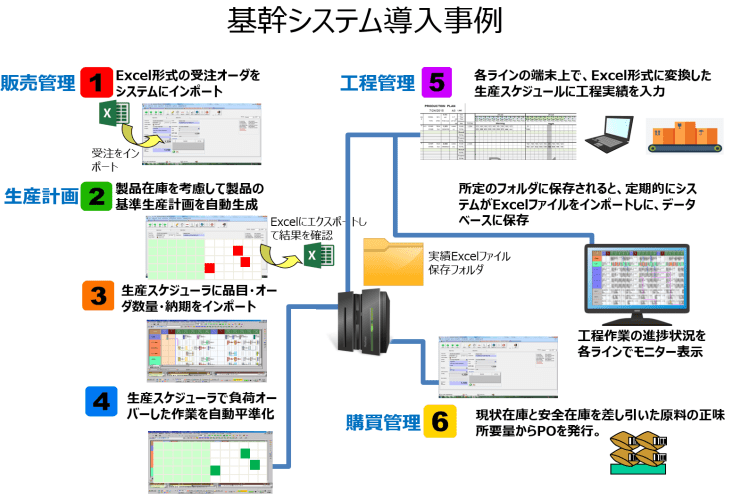

Contoh Pengenalan Sistem Inti

Ini adalah contoh pengenalan di mana visualisasi pabrik dicapai menggunakan penjadwal produksi Asprova.

Ini adalah contoh pengenalan di mana visualisasi pabrik dicapai menggunakan penjadwal produksi Asprova.

Dengan menampilkan jadwal produksi berbasis permintaan di monitor, kemajuan produksi saat ini dapat dibagikan. Staf lapangan dapat memasukkan realisasi melalui UI berbasis Excel seperti sebelumnya.

Dengan memvisualisasikan permintaan dari proses setelahnya, jumlah material yang diperlukan, dan stok saat ini, produksi berlebih dan kekurangan dapat dihindari, menjaga stok dalam proses pada tingkat yang wajar sambil menciptakan alur produksi.

Persiapan Awal dan Langkah Standar Pengenalan Penjadwal Produksi

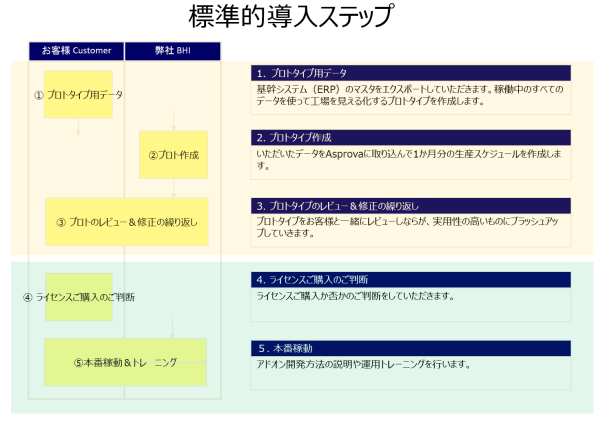

Langkah Standar Pengenalan

Idealnya, prototipe disempurnakan hingga level yang dapat dioperasikan secara nyata, sehingga dapat langsung digunakan setelah pembelian.

Idealnya, prototipe disempurnakan hingga level yang dapat dioperasikan secara nyata, sehingga dapat langsung digunakan setelah pembelian.

Pertama, kami meminta Anda mengekspor data master dari sistem inti (ERP). Kami membuat prototipe yang memvisualisasikan pabrik menggunakan semua data yang sedang berjalan.

Kemudian, data yang diberikan diimpor ke Asprova untuk membuat jadwal produksi selama satu bulan.

Selanjutnya, kami meninjau prototipe bersama pelanggan sambil menyempurnakannya menjadi sesuatu yang sangat praktis.

Terakhir, jika Anda memutuskan untuk membeli lisensi, kami akan memberikan pelatihan operasional dan pelatihan metode pengembangan add-on.

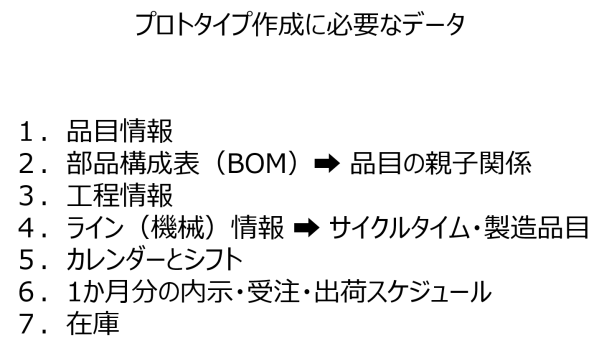

Data yang Diperlukan untuk Membuat Prototipe

Kami meminta data master untuk membuat prototipe. Daripada mempersempit jumlah komponen atau mesin yang menjadi target penjadwalan, menerima semua data akan memungkinkan transisi yang lebih lancar ke operasional setelah pembuatan prototipe.

Kami meminta data master untuk membuat prototipe. Daripada mempersempit jumlah komponen atau mesin yang menjadi target penjadwalan, menerima semua data akan memungkinkan transisi yang lebih lancar ke operasional setelah pembuatan prototipe.

Prototipe dibuat secara gratis, dan beban kerja tidak terlalu berbeda baik data yang diberikan banyak maupun sedikit.

Informasi yang diperlukan meliputi informasi item, bill of material (BOM) untuk mengetahui hubungan induk-anak item, informasi proses, informasi lini (mesin) untuk mengetahui waktu siklus per item, serta kalender dan shift.

Kemudian, diperlukan jadwal prakiraan/pesanan/pengiriman selama satu bulan yang menjadi target prototipe serta informasi stok awal bulan.

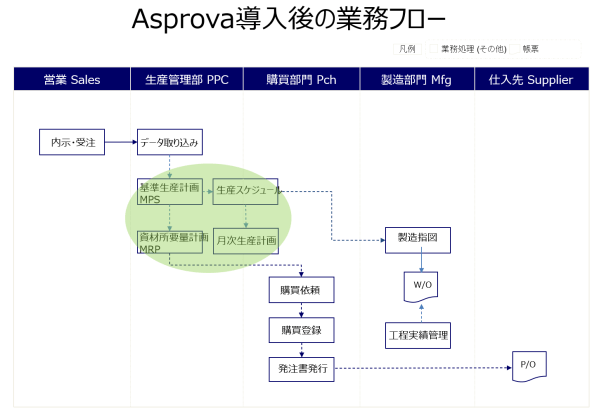

Alur Bisnis setelah Pengenalan Asprova

Alur bisnis setelah pengenalan Asprova mencakup pembuatan rencana produksi dasar, pembuatan jadwal produksi sebelum dipecah menjadi instruksi produksi, pembuatan rencana produksi bulanan, dan perhitungan kebutuhan material serta sumber daya melalui ekspansi kebutuhan.

Alur bisnis setelah pengenalan Asprova mencakup pembuatan rencana produksi dasar, pembuatan jadwal produksi sebelum dipecah menjadi instruksi produksi, pembuatan rencana produksi bulanan, dan perhitungan kebutuhan material serta sumber daya melalui ekspansi kebutuhan.

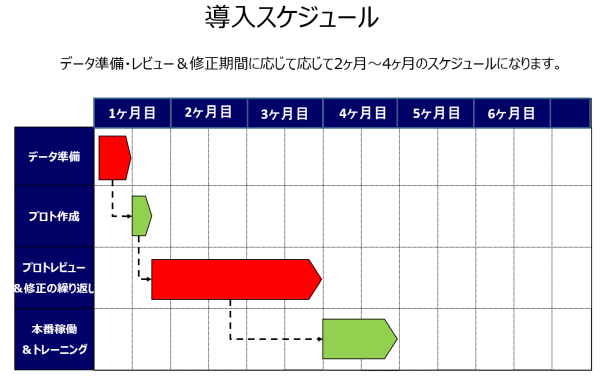

Jadwal Pengenalan

Jadwal akan memakan waktu 2 hingga 4 bulan tergantung pada periode persiapan data dan tinjauan serta revisi.

Jadwal akan memakan waktu 2 hingga 4 bulan tergantung pada periode persiapan data dan tinjauan serta revisi.

Kecepatan Anda dalam menyediakan data master yang mencerminkan aktivitas produksi saat ini dengan benar adalah kunci untuk mempersingkat periode pengenalan.