Waspadai faktor-faktor sebelum dan sesudah penjadwalan yang mempengaruhi jadwal produksi

Dari semua fungsi sistem kontrol produksi, saya pikir bahwa fungsi perencanaan seperti MRP dan scheduler sangat sulit untuk diterapkan di lantai toko, tetapi di sisi lain, bahkan di Indonesia, di mana sistemisasi tertinggal, ada sebenarnya pabrik yang mengoperasikan penjadwal dengan benar.

Semakin banyak garis (mesin), semakin sulit untuk mengatur waktu siklus untuk setiap baris item, jadi saya pikir ada banyak kasus di mana perhitungan beban didasarkan pada beban standar untuk setiap baris.

Daripada mengembangkan waktu siklus baris demi baris untuk setiap item yang saat ini tidak dikelola dengan baik, kita dapat mulai dengan menetapkan beban standar untuk setiap baris dalam master penjadwal dan mendapatkan hasil yang reschedule yang tidak akan meluap beban.

Faktor-faktor yang mempengaruhi jadwal produksi adalah sebelum dan sesudah reschedule.

- Informasi induk atau keseimbangan salah (faktor pre-reschedule).

- Peristiwa tak terduga (penghentian jalur, kegagalan produksi, kekurangan bahan) terjadi di lokasi (faktor pasca reschedule).

Dengan kata lain, bahkan jika kita dapat mengatasi faktor-faktor sebelum reschdule dan membuat jadwal yang benar secara teoritis berdasarkan data akurat 100%, akan ada kesalahan setelah reschedule karena akan ada faktor-faktor buruk setelah reschedule.

Yang penting adalah mengikuti jadwal pengiriman (pesanan diterima) dengan benar sehingga tidak ada kelalaian manufaktur produk, menerima MPS (rencana produksi standar) dengan benar ketika lot pengiriman dan lot manufaktur berbeda, dan untuk diperhatikan Jika ini diikuti, kesalahan dalam master dapat diperbaiki saat mengoperasikan koneksi dari urutan orang tua-akhir dan urutan pembuatan barang anak.

Waspadai hubungan antara pesanan dan tempat produksi

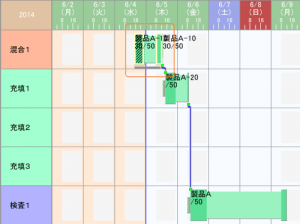

Jika lot antar proses berbeda, akan sulit untuk mencocokkan lot pada sistem dengan pergerakan produk aktual ketika penjadwal pertama kali diinstal, dan ketika seluruh pengalaman terlihat pada grafik Gantt, itu akan menyimpang dari gerakan di situs.

Only the actual quantity has been entered.

Sementara, jika penjadwal secara otomatis mengisi kembali perbedaan antara rencana dan hasil aktual (penyesuaian penawaran dan permintaan 1: 1) maka pelacakan akan menjadi hampir mustahil dan akan sulit untuk mencocokkan pergerakan situs dengan ikatan antara banyak pada sistem.

Jika hanya kuantitas aktual yang dimasukkan dan dijadwal ulang ketika kuantitas aktual dicatat, garis waktu yang diperlukan untuk menghasilkan perbedaan dari kuantitas yang direncanakan dalam periode rencana akan ditempati.

Oleh karena itu, jika produksi diselesaikan dengan kurang dari jumlah yang direncanakan, garis yang ditempati dalam periode yang direncanakan akan dirilis dengan memasukkan tidak hanya jumlah aktual tetapi juga tanggal perolehan jumlah aktual dan melengkapi status.

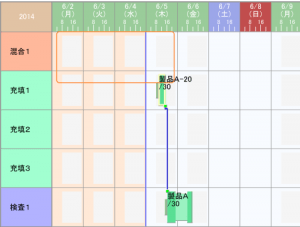

- Ketika hasil aktual diposting ⇒ Jumlah aktual diperbarui.

- Penyelesaian Produksi ⇒ Masukkan tanggal perolehan hasil dan lengkapi status.

Atau lengkapi hanya status dan biarkan tidak terisi.

実績取得日なしでステータスのみ完了した状態

Jika hanya status yang diselesaikan tanpa tanggal akuisisi yang sebenarnya, maka penjadwal tidak dapat menentukan kapan akan menetapkannya dan itu akan dibatalkan, tetapi selama telah diproduksi, tidak ada masalah dalam arti bahwa itu tidak mempengaruhi perencanaan. periode.

Menetapkan pesanan manufaktur ke pesanan yang diterima dengan cara 1: 1 membuatnya mudah untuk memetakan produk yang sebenarnya ke sistem tetapi jika itu sulit maka buatlah MPS dari pesanan yang diterima dan tetapkan dari MPS dengan cara 1: 1 Dalam kedua kasus itu perlu untuk memasukkan nomor lot scheduler (kode kerja) pada lembar item dan mencocokkan sistem dengan produk yang sebenarnya.

Waspadai perbedaan antara instruksi produksi berdasarkan pesanan dan tujuan dari jadwal produksi dan perbedaan antara perbedaan antara instruksi produksi berdasarkan pesanan dan perbedaan tabel per baris

Jika "penjadwal dioperasikan" berarti "jadwal produksi adalah output dari sistem", maka jadwal produksi menjadi tabel perbedaan ketika ditempelkan di papan tulis di situs manufaktur untuk setiap baris, dan jika item input dijelaskan untuk setiap item manufaktur, itu menjadi instruksi manufaktur.

Hanya ada dua cara untuk menghasilkan jadwal produksi, secara vertikal dan horizontal, dan jika itu dalam bentuk tabel vertikal (sumbu vertikal adalah tanggal), mudah untuk membuat formulir, tetapi jika itu dalam bentuk. dari jadwal horizontal (sumbu horizontal adalah tanggal), lebih sulit untuk membuat formulir, dan perlu untuk menampilkan kuantitas harian yang direncanakan berdasarkan apakah unit pengumpulan kinerja di situs adalah unit per jam atau shift. unit, dan untuk menampilkannya secara proporsional sesuai dengan kapasitas produksi.

Alasan mengapa format output berbeda dengan cara ini adalah karena ada perbedaan dalam tujuan sistem kontrol produksi, yang menekankan manajemen kuantitas untuk setiap proses, dan penjadwal produksi, yang menekankan manajemen waktu untuk setiap lini.