Alasan mengapa pengoperasian sistem MRP (Material Requirement Planning) sulit di Indonesia adalah karena pengaruh "ukuran lot produksi" dan "penundaan waktu tunggu" yang berbeda untuk setiap item, sehingga sulit untuk melihat keterkaitan pesanan produksi yang dihasilkan dengan kebutuhan tertentu, serta sulit untuk mempertimbangkan tautan dengan pesanan produksi yang sudah diterbitkan saat mengurangi prakiraan dengan pesanan pasti. Production Scheduler di Indonesia Di dalam pekerjaan manajemen produksi di pabrik-pabrik massal berbasis perakitan yang banyak ditemukan dalam industri roda dua dan roda empat di Indonesia, rencana produksi dan rencana beban memiliki hubungan yang saling terkait erat. Karena rencana produksi disusun berdasarkan jumlah, maka ada permintaan kuat untuk melihat rencana beban juga berdasarkan jumlah per mesin. Secara umum, rencana produksi dan rencana beban diharapkan disusun dalam satuan hari atau shift. Di dalam pikiran perencana Indonesia, ada pola pikir seperti: “Hari ini (atau dalam shift ini), berapa unit yang akan diproduksi oleh mesin ini? Jika ada kelebihan kapasitas sebanyak sekian unit, kapan unit tersebut akan ... 続きを見る

Penggabungan Lot dan Penundaan Waktu Tunggu Membuat Pengoperasian Rencana Produksi dengan MRP Sulit

Alasan mengapa bidang yang paling sulit dalam pengoperasian sistem bisnis adalah perencanaan produksi adalah karena, pertama-tama, pengaruh "ukuran lot produksi" dan "penundaan waktu tunggu" dalam melakukan ekspansi kebutuhan berdasarkan kebutuhan (rencana produksi dasar MPS) membuat sulit untuk melihat keterkaitan pesanan produksi yang dihasilkan dengan kebutuhan tertentu.

Ketika ada penggabungan lot produksi, "pesanan produk bulan ini yang tersisa = produksi produk bulan ini (rencana)" tidak berlaku. Ketika ada penggabungan lot pembelian, "kedatangan material bulan ini (rencana) = input material bulan ini (rencana)" tidak berlaku. Untuk menghitung kebutuhan turunan material yang diperlukan untuk prakiraan bulan berikutnya dengan syarat waktu tunggu produksi 0 hari, stok yang harus dialokasikan adalah stok akhir bulan. Namun, jika ada waktu tunggu produksi, maka stok tersebut menjadi stok pada "tanggal akhir bulan - jumlah hari L/T".

Pengelolaan ini menjadi lebih rumit ketika produk yang menggunakan material yang sama sangat beragam, sehingga keterkaitan antara pesanan produksi dan pesanan menjadi sulit dilihat. Selain itu, dalam penjadwal produksi, agar tidak melebihi kapasitas produksi harian, tugas yang mengalami kelebihan beban secara otomatis dipindahkan ke depan atau dialihkan ke sumber daya produksi yang tersedia.

Mengotomatiskan proses penyeimbangan beban harian yang sebelumnya dilakukan secara manual oleh manusia adalah fitur utama dari penjadwal produksi. Namun, sebaliknya, hasil alokasi yang dilakukan secara otomatis pasti akan berbeda dari hasil yang sebelumnya dilakukan secara subjektif oleh pikiran manusia. Jika alasan "mengapa tugas ini dialokasikan ke mesin ini pada waktu ini?" tidak dapat dipahami, maka cenderung muncul penilaian negatif seperti "tugas tidak dialokasikan sesuai keinginan saya".

Kesulitan dalam Cutoff dan Kesulitan Menghitung Mundur Berdasarkan Realisasi

Alasan utama mengapa cutoff sistem sulit adalah karena pada saat cutoff, pesanan yang dimasukkan sebelumnya masih ada dan sedang berlangsung. Alasan mengapa cutoff sistem perencanaan lebih sulit dibandingkan sistem realisasi adalah karena pengelolaan data pada saat cutoff dalam sistem perencanaan lebih tidak jelas dibandingkan sistem realisasi. Dalam cutoff sistem realisasi, sisa pesanan, sisa pembelian, dan faktur yang telah diterbitkan jelas, tetapi dalam cutoff sistem perencanaan, sisa produksi (instruksi produksi yang telah diterbitkan) tidak jelas (ada juga yang belum mengeluarkan instruksi).

Perhitungan biaya didasarkan pada realisasi, sehingga "menghitung biaya material yang muncul dengan menentukan jumlah stok akhir bulan" atau "menghitung jumlah stok akhir bulan dengan menentukan biaya material yang muncul" dapat dilakukan. Namun, ekspansi kebutuhan didasarkan pada prakiraan, sehingga "menghitung jumlah input rencana bulan ini dengan menentukan jumlah stok akhir bulan ini" tidak dapat dilakukan. Hanya "memprediksi jumlah stok akhir bulan ini dengan menentukan jumlah input material rencana bulan ini berdasarkan jumlah pesanan bulan ini" yang bisa dilakukan.

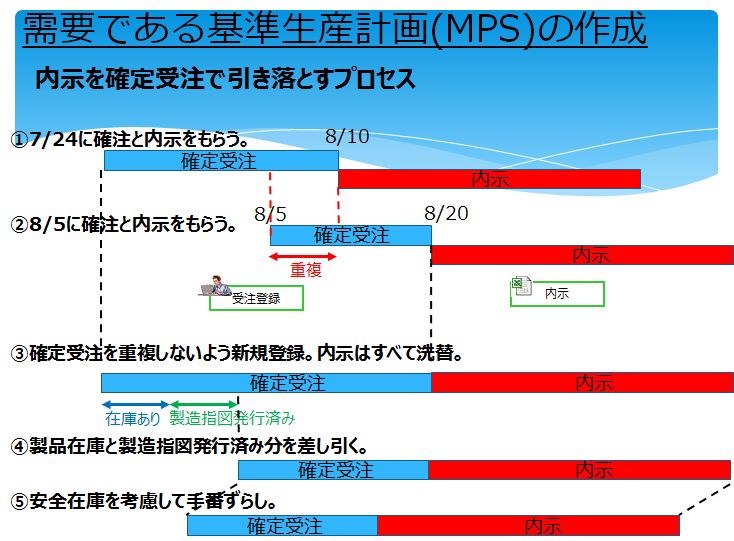

Pesanan Pasti Ditambahkan, Prakiraan Diganti sebagai Dasar

Ketika ada dua jenis kebutuhan sebagai data sumber perhitungan MRP, yaitu prakiraan dan pesanan pasti, sulit untuk menggantinya dengan baik tanpa ada yang terlewat atau tumpang tindih pada saat data terbaru dikirimkan oleh pelanggan. Hal ini menjadi salah satu poin yang dapat disebutkan.

- Informasi yang sebelumnya diterima sebagai prakiraan kini telah berubah menjadi pesanan pasti.

- Pesanan pasti kali ini mencakup pesanan pasti sebelumnya secara berulang.

Dengan demikian, pesanan pasti dan prakiraan yang tumpang tindih dari pelanggan perlu dipertimbangkan dalam sistem agar tidak terjadi pendaftaran ganda.

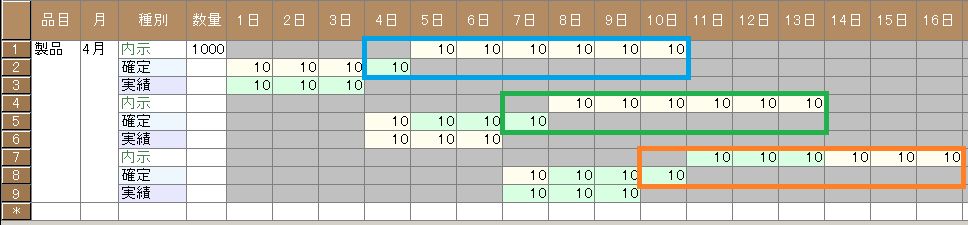

Tabel rencana pesanan di atas menunjukkan bahwa ketika menerima data terbaru untuk total 10 hari, yaitu 4 hari pesanan pasti (baris kedua) dan 6 hari prakiraan (baris pertama), dengan instruksi produksi untuk 3 hari (baris ketiga), maka pada awal bulan sisa pesanan adalah 4 hari - 3 hari = 1 hari. Ditambah dengan 6 hari prakiraan, total 7 hari menjadi target MRP (kotak biru).

Tabel rencana pesanan di atas menunjukkan bahwa ketika menerima data terbaru untuk total 10 hari, yaitu 4 hari pesanan pasti (baris kedua) dan 6 hari prakiraan (baris pertama), dengan instruksi produksi untuk 3 hari (baris ketiga), maka pada awal bulan sisa pesanan adalah 4 hari - 3 hari = 1 hari. Ditambah dengan 6 hari prakiraan, total 7 hari menjadi target MRP (kotak biru).

Kemudian, 3 hari kemudian, ketika menerima data terbaru untuk total 10 hari lagi, yaitu 4 hari pesanan pasti (baris kelima) dan 6 hari prakiraan (baris keempat), dengan instruksi produksi untuk 3 hari (baris keenam), sisa pesanan adalah 4 hari - 3 hari = 1 hari. Ditambah dengan 6 hari prakiraan, total 7 hari menjadi target MRP (kotak hijau).

Selanjutnya, 3 hari kemudian, ketika menerima data terbaru untuk total 10 hari lagi, yaitu 4 hari pesanan pasti (baris kedelapan) dan 6 hari prakiraan (baris ketujuh), dengan instruksi produksi untuk 3 hari (baris kesembilan), sisa pesanan adalah 4 hari - 3 hari = 1 hari. Ditambah dengan 6 hari prakiraan, total 7 hari menjadi target MRP (kotak merah).

Metode konkret untuk mengganti prakiraan dengan pesanan pasti adalah dengan hanya menambahkan pesanan pasti baru dan mengganti semua prakiraan. Secara teori, ini mencegah pendaftaran ganda pesanan pasti dan prakiraan secara bersamaan.

Metode konkret untuk mengganti prakiraan dengan pesanan pasti adalah dengan hanya menambahkan pesanan pasti baru dan mengganti semua prakiraan. Secara teori, ini mencegah pendaftaran ganda pesanan pasti dan prakiraan secara bersamaan.

Kemudian, untuk menghindari produksi berlebih, sisa produksi yang telah dipastikan sebagai hasil dari penerbitan instruksi produksi berdasarkan pesanan produksi terbaru yang diekspansi dari kebutuhan perlu dikurangkan dari sisa pesanan (yang sudah didaftarkan sebagai pesanan tetapi tidak ada stoknya).

- Mengambil data terbaru pertama: pesanan pasti (hari 1-4) dan prakiraan (hari 5-10).

- Pesanan pasti (hari 1-4) didaftarkan sebagai pesanan, tetapi karena sudah ada instruksi produksi (hari 1-3), sisa pesanan (hari 4) + prakiraan (hari 5-10) menjadi target MRP.

- Mengambil data terbaru kedua: pesanan pasti (hari 4-7) dan prakiraan (hari 8-13).

- Dari pesanan pasti (hari 4-7), pesanan pasti yang tidak tumpang tindih dengan nomor pesanan yang sudah didaftarkan pada kali pertama (hari 5-7) didaftarkan, tetapi karena sudah ada instruksi produksi (hari 4-6), sisa pesanan (hari 7) + prakiraan (hari 8-13) menjadi target MRP.

- Mengambil data terbaru ketiga: pesanan pasti (hari 7-10) dan prakiraan (hari 11-16).

- Dari pesanan pasti (hari 7-10), pesanan pasti yang tidak tumpang tindih dengan nomor pesanan yang sudah didaftarkan pada kali pertama dan kedua (hari 8-10) didaftarkan, tetapi karena sudah ada instruksi produksi (hari 7-9), sisa pesanan (hari 10) + prakiraan (hari 11-16) menjadi target MRP.

Jika kebutuhan dalam MRP mencakup campuran pesanan pasti dan prakiraan, hanya pesanan pasti baru yang ditambahkan dan semua prakiraan diganti untuk mencegah duplikasi kebutuhan.

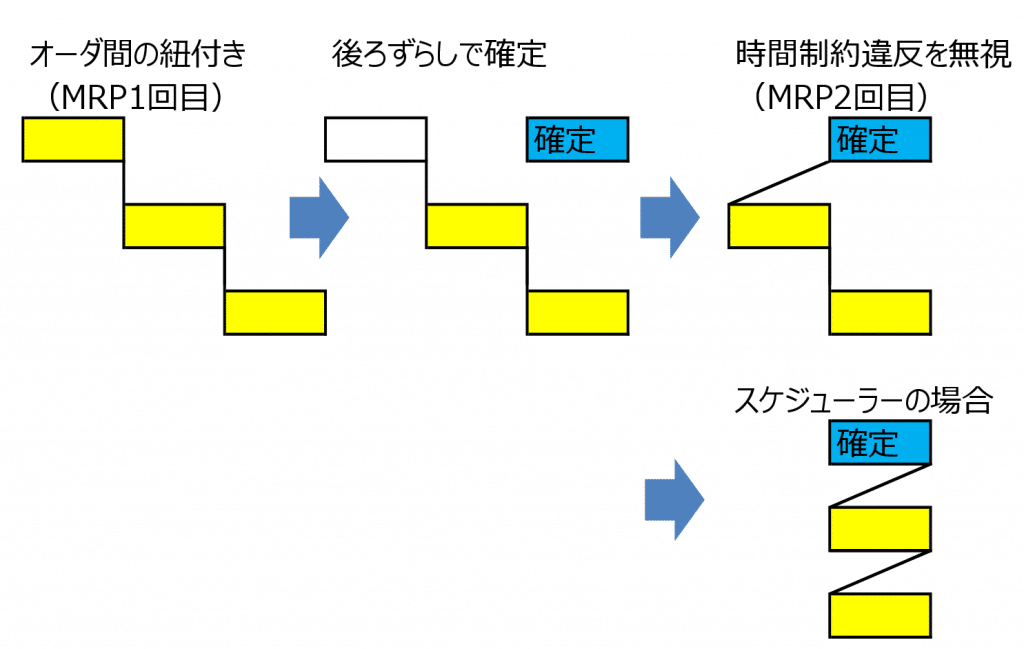

Mengapa Jumlah Pasti yang Diterima dalam MRP Terhubung dengan Pesanan dengan Mengabaikan Pelanggaran Batasan Waktu dan Dipindahkan ke Depan

Perencanaan Kebutuhan Material (MRP) melakukan ekspansi kebutuhan berdasarkan MPS (rencana produksi dasar kebutuhan), menghitung kebutuhan bersih dengan mengurangi stok saat ini dari barang dalam proses atau material, dan pada saat yang sama menghitung waktu penerbitan pesanan pembelian atau pesanan produksi dengan "memindahkan ke depan" sejumlah waktu tunggu (L/T).

Karena premis dasar adalah "memindahkan ke depan" dari proses akhir berdasarkan tanggal pengiriman, jika pesanan ditentukan "mundur" akibat keterlambatan rencana, dalam kondisi tidak menyebabkan pelanggaran batasan waktu, proses berikutnya perlu menghasilkan pesanan pengisian untuk kekurangan tersebut.

Namun, dasar MRP adalah perhitungan kebutuhan bersih yang akurat. Oleh karena itu, ketika pesanan ditentukan "mundur" dan jumlah pasti yang diterima ditetapkan, kekurangan kebutuhan diabaikan terhadap pelanggaran batasan waktu, dan pesanan yang "mundur" juga "dipindahkan ke depan" untuk dialokasikan, sehingga pesanan berlebih tidak dihasilkan. Dengan kata lain, MRP memprioritaskan perhitungan kebutuhan bersih daripada penundaan waktu tunggu.

Fungsi untuk tidak menghasilkan pesanan berlebih dengan jumlah pasti yang diterima ini, dari sudut pandang manusia yang mengoperasikan sistem, dapat dikatakan membuat keterkaitan antar pesanan menjadi sulit dilihat.

Fungsi untuk tidak menghasilkan pesanan berlebih dengan jumlah pasti yang diterima ini, dari sudut pandang manusia yang mengoperasikan sistem, dapat dikatakan membuat keterkaitan antar pesanan menjadi sulit dilihat.

Dalam MRP, pesanan yang ditentukan mundur akan dipaksakan untuk terhubung dengan pesanan yang memiliki tanggal kebutuhan lebih awal. Namun, dalam penjadwal produksi, jika pesanan ditentukan mundur, tugas sebelum dan sesudah akan ditarik dan dipindahkan. Pesanan pada tanggal lampau yang melebihi tanggal mulai alokasi akan "diabaikan" dan dialokasikan dengan kapasitas tak terbatas yang menembus, atau "dipaksakan" dan ditumpuk dalam tanggal dasar rencana dengan kapasitas tak terbatas.

Produksi Gabungan untuk "Pesanan 1 Minggu"

Pesanan adalah permintaan pengiriman dari pelanggan (Jadwal Pengiriman), sehingga perubahan jumlah seperti penggabungan atau revisi tidak dapat dilakukan. Namun, rencana produksi dasar (MPS) yang memenuhi pesanan dan pesanan produksi yang memenuhi MPS dapat digabungkan secara bebas di dalam pabrik.

Penggabungan lot terdekat dari sudut pandang pesanan adalah lot produksi produk yang melalui proses akhir, sedangkan penggabungan lot terdekat dari sudut pandang MPS adalah lot produksi barang dalam proses.

MPS, yang merupakan data sumber bagi MRP, adalah pesanan produksi berdasarkan tanggal penyelesaian produk, sehingga lot yang digabungkan adalah lot produksi barang dalam proses dari proses sebelumnya. Sedangkan data sumber bagi APS adalah pesanan, sehingga lot yang digabungkan adalah lot produksi produk dari proses sebelumnya, yaitu MPS.

- Pesanan: Jadwal permintaan pengiriman dari pelanggan, tidak dapat diubah

- Pesanan Produksi: Kebutuhan terhadap pesanan (produksi internal)

- Pesanan Pemindahan: Pemindahan antar gudang

- Pesanan Pembelian: Kebutuhan terhadap pesanan produksi (material/outsourcing)

"Memproduksi 7 hari pengiriman secara gabungan" berarti "menerbitkan instruksi produksi dengan menggabungkan 7 hari pengiriman produk, yang merupakan item pesanan, menjadi 1 lot produksi". Oleh karena itu, item pesanan produksi yang menjadi target penggabungan adalah produk, yaitu item keluaran dari proses akhir, dan pengaturan berikut dilakukan terhadap produk:

- Periode Penggabungan (Lot Sizing Period): 7 hari

- Siklus Penggabungan (Lot Sizing Cycle): Minggu

- Tanggal Mulai Penggabungan (Lot Sizing Start): Senin

Pembelian Gabungan untuk "Produksi 10 Hari"

Demikian pula, jika menerbitkan instruksi pembelian dengan menggabungkan kebutuhan material untuk 10 hari menjadi 1 lot pembelian, item keluaran dari pesanan pembelian yang menjadi target penggabungan adalah material, dan pengaturan berikut diperlukan untuk material:

- Periode Penggabungan (Lot Sizing Period): 10 hari

- Siklus Penggabungan (Lot Sizing Cycle): Bulan

- Tanggal Mulai Penggabungan (Lot Sizing Start): Tanggal 1 awal bulan

Sisa Produksi dalam Tabel Rencana Pesanan

Seperti yang telah disebutkan sebelumnya, ketika melakukan demo penjadwal di pabrik di Indonesia, topik yang diterima dengan baik oleh manajer produksi lokal adalah demo rencana kapasitas dan pengadaan material.

Dalam pengadaan material, perhitungan kebutuhan dan waktu pemesanan dilakukan, dan ini mungkin menjadi alasan mengapa hasil dari pengenalan sistem terlihat jelas.

Kecuali dalam produksi berdasarkan pesanan individu (MTO), umumnya informasi pesanan dan rencana produksi dasar (tanggal penyelesaian produk untuk MRP) tidak terkait.

Jika diasumsikan bahwa waktu antara tanggal penyelesaian produk dan tanggal pengiriman adalah nol, rencana produksi dibuat dengan menjalankan MRP berdasarkan tanggal pengiriman (prakiraan/pasti), tetapi kondisi pesanan produksi yang telah diterbitkan dan belum dikirim menjadi sisa produksi.

Ini sama seperti menyebut pesanan yang telah diterima dan belum dikirim sebagai sisa pesanan.

Perbedaan antara Produksi dan Pasokan

Jika waktu tunggu produksi (L/T) diatur ke 0 hari dalam MRP, tanggal pasokan (IN) dan tanggal kebutuhan (OUT) akan sama, sehingga produksi dalam tabel rencana produksi akan sesuai dengan pasokan dalam tabel PSI. Namun, jika tanggal mulai dan tanggal selesai produksi melintasi hari, jumlah pasokan akan dibagi per hari berdasarkan kapasitas produksi.

Dengan kata lain, produksi didasarkan pada tanggal mulai, sedangkan pasokan didasarkan pada tanggal selesai.

- Produksi: Rencana Produksi > Instruksi Produksi > Dokumen Instruksi Produksi (Jadwal Produksi)

- Pembelian: Rencana Pembelian > Pembuatan Informasi Pesanan > Pesanan Pembelian (Jadwal Pembelian)

Hasil utama dari rencana produksi adalah tabel rencana produksi (rencana produksi bulanan), yang menunjukkan kapan, apa, dan berapa banyak yang akan mulai diproduksi.

Tabel PSI (Pergerakan Stok Berdasarkan Tanggal Selesai)

Sistem manajemen produksi, sistem manajemen penjualan, dan sistem manajemen stok terkadang digabungkan menjadi satu set sistem produksi-penjualan-stok, karena ketiga sistem ini dapat mengelola pasokan (IN) - kebutuhan (OUT) = stok saat ini (Balance).

Awalnya, PSI bertujuan untuk memahami jumlah stok produk dalam pergerakan kebutuhan dan pasokan produk, yang dihitung secara sederhana dari IN dan OUT produk atau material.

Dalam tabel PSI, untuk produk, ini mencakup realisasi produk (Production), pengiriman produk (Sales), dan stok (Inventory), sedangkan untuk material, ini mencakup kedatangan material (Receipt), konsumsi material (Consumption), dan stok (Inventory).

Data yang Diperlukan untuk Membuat PSI Berbasis Realisasi dan Berbasis Rencana

Untuk melihat pasokan (produksi) dan kebutuhan (konsumsi) suatu item, perlu menyusun total "masuk" dari proses yang menghasilkan item tersebut dan total "keluar" dari proses yang menggunakan item tersebut.

Dalam sistem manajemen produksi, untuk membuat PSI berbasis realisasi, item yang relevan dihitung per hari dari tabel realisasi produksi dan tabel realisasi input. Namun, dalam penjadwal, untuk membuat PSI berbasis rencana, item yang relevan dihitung per hari dari instruksi keluaran tugas dan instruksi masukan tugas.

- Tabel Realisasi Produksi berbasis realisasi = Instruksi Keluaran Tugas berbasis rencana

- Tabel Realisasi Input berbasis realisasi = Instruksi Masukan Tugas berbasis rencana