Kami ingin mengusulkan cara manajemen produksi yang menggabungkan sistem kanban tipe pull, yang unggul dalam penyesuaian produksi secara otonom di lokasi manufaktur Indonesia, dengan penjadwal produksi tipe push yang mengeluarkan instruksi produksi sesuai dengan fluktuasi permintaan. Production Control System di Indonesia Bukan hanya terbatas pada Indonesia, tetapi sering dikatakan bahwa dua misi utama industri manufaktur adalah "peningkatan produktivitas untuk pengurangan biaya" dan "pengiriman tepat waktu tanpa keterlambatan". Pihak manajemen menyusun rencana bisnis untuk memaksimalkan perkembangan bisnis berdasarkan penyesuaian permintaan dan penawaran pasar. Namun, meskipun penjualan meningkat karena harga murah, laba kotor menjadi kecil, dan biaya administrasi penjualan serta biaya di luar operasional menyebabkan kerugian. Di sisi lain, harga jual tidak bisa dinaikkan dengan mudah karena harus mempertimbangkan harga pasar. Oleh karena itu, manajemen proses berdasarkan rencana produksi yang bertujuan untuk meningkatkan produktivitas dan mengurangi biaya dari pembelian bahan hingga menjadi produk ... 続きを見る

Perubahan di Lokasi Manufaktur Indonesia Selama Pandemi COVID-19

Jumlah produksi mobil di Indonesia pada bulan April turun sebanyak 80% dibandingkan bulan yang sama pada tahun sebelumnya. Selama 1-2 tahun hingga vaksin virus corona tersedia, tampaknya produksi akan menjadi produksi yang dipengaruhi oleh fluktuasi permintaan.

Selain itu, beberapa pabrik mulai memproduksi masker, pelindung wajah, ventilator, dan produk lain yang berbeda dari produk aslinya, sehingga perataan proses manufaktur menjadi semakin sulit. Permintaan terhadap kekurangan stok dan stok berlebih tampaknya semakin meningkat dibandingkan sebelumnya.

Jika fluktuasi permintaan dapat diprediksi sampai batas tertentu, mungkin masih bisa ditangani dengan insting pekerja berpengalaman. Namun, fluktuasi permintaan yang belum pernah dialami sebelumnya mungkin sulit diatasi hanya dengan insting pekerja berpengalaman.

Selain pandemi, bencana alam juga dapat menyebabkan pasokan bahan terhenti. Tidak hanya perusahaan sendiri, tetapi situasi pemasok juga tampaknya mengalami masalah setiap tahun.

Di Indonesia, banyak mobil Toyota yang menggunakan sistem produksi Toyota, yaitu operasional kanban, diadopsi oleh banyak pabrik. Namun, apakah ada kekhawatiran di kalangan penanggung jawab mengenai apakah kanban dapat berjalan dengan baik seperti sebelumnya?

Situasi di lokasi produksi tampaknya telah berubah seperti berikut:

- Dengan fluktuasi permintaan yang belum pernah terjadi sebelumnya dan permintaan untuk memproduksi produk baru, semakin sulit untuk mengandalkan insting pekerja berpengalaman saja.

- Jika pekerja tidak terbiasa, kemajuan tidak akan konsisten, sehingga diperlukan respons yang fleksibel.

- Kanban merupakan salah satu alat efektif untuk penyesuaian produksi, tetapi prasyarat untuk mengoperasikannya mulai runtuh.

Ketika fluktuasi permintaan besar, perataan bulanan menjadi sulit, dan ada aspek yang tidak dapat dioperasikan hanya dengan kanban tipe pull, sehingga kebutuhan akan instruksi produksi tipe push yang sesuai dengan fluktuasi permintaan semakin meningkat.

Namun, dengan instruksi produksi tipe push, jika jumlah yang diinstruksikan diproduksi tanpa syarat, masalah "produksi berlebih" akan muncul.

Oleh karena itu, saya pikir diperlukan sistem produksi hibrida yang secara fleksibel menginstruksikan jumlah produksi per proses sesuai dengan fluktuasi permintaan dalam perencanaan, dan sebagai operasional, menggunakan penyesuaian produksi kanban untuk mencegah produksi berlebih.

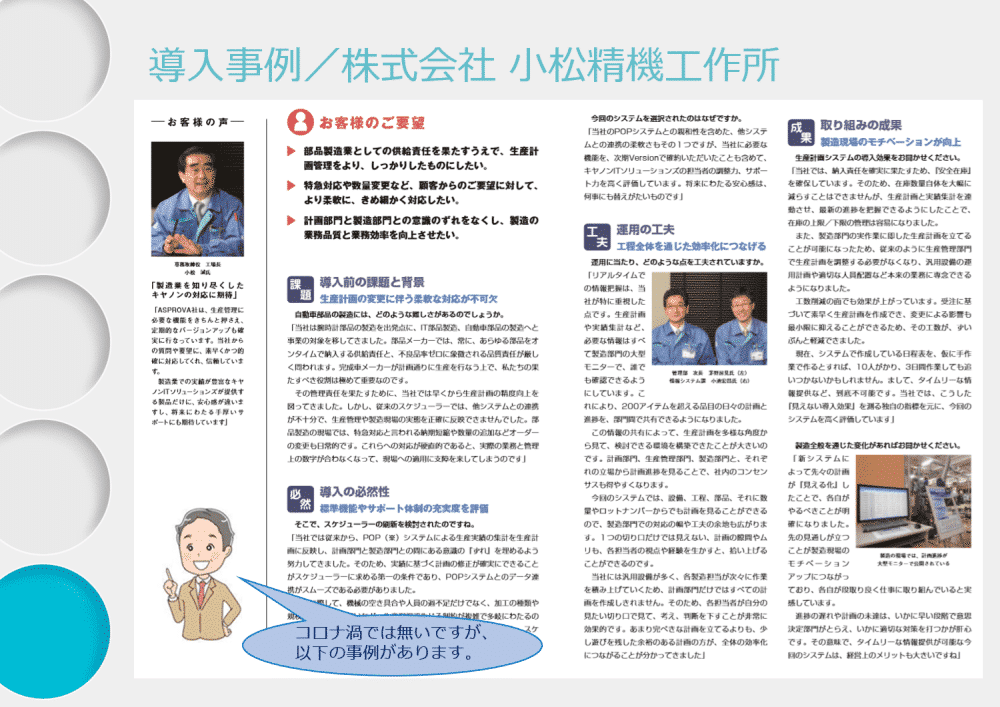

Studi Kasus / PT Komatsu Seiki Kosakusho

Selama pandemi, yang terpenting adalah berbagi informasi dan kolaborasi. Di tengah berbagai informasi yang berubah, diperlukan indikator yang dapat dinilai secara objektif untuk menentukan proses bisnis mana yang terpengaruh oleh informasi tersebut dan apakah perlu ditangani segera.

Meskipun ini bukan contoh dari masa pandemi, studi kasus ini menyebutkan bahwa menyadari sesuatu lebih awal dapat memperluas opsi respons. Oleh karena itu, seberapa cepat kita menyadari dan menyampaikan ke departemen terkait mungkin merupakan persyaratan sistem yang dibutuhkan saat ini di tengah fluktuasi permintaan yang tinggi, bukan?

Baru-baru ini, ada berita tentang klaster infeksi sekunder di pabrik makanan di Jerman dan China, dan ini mungkin bukan masalah orang lain. Untuk menghindari tiga kondisi padat (tertutup, ramai, kontak dekat), langkah-langkah yang tidak perlu dan mendesak di pabrik harus dihindari sebisa mungkin. Misalnya, mencari bahan di seluruh lokasi karena kekurangan stok atau menyesuaikan rencana dan lokasi berulang kali dengan taktik personel harus dikurangi.

Untuk itu, sistem yang memungkinkan penyesuaian tanpa harus pergi ke lokasi telah berubah dari kebutuhan menjadi wajib. Misalnya, saat banjir di Thailand, setiap pabrik mempromosikan langkah-langkah banjir dalam BCP mereka, dan selama pandemi, penyediaan langkah-langkah BCP untuk pandemi mungkin juga akan diminta.

【Poin Studi Kasus】

- Meningkatkan akurasi perencanaan untuk memastikan pasokan komponen ke produsen.

- Menangani pesanan mendesak, perubahan tanggal jatuh tempo, dan perubahan jumlah secara rinci.

- Menghilangkan ketidaksesuaian antara departemen pembelian, perencanaan, manufaktur, dan penjualan untuk meningkatkan efisiensi bisnis.

- Ada masalah seperti ketidakfleksibelan terhadap pesanan mendesak, perubahan tanggal jatuh tempo, dan jumlah yang sering terjadi setiap hari, serta ketidaksesuaian angka dengan operasi aktual.

- Dengan pengenalan input realisasi (POP), diperlukan peningkatan akurasi perencanaan untuk menutup "kesenjangan" antara perencanaan dan manufaktur.

- Departemen manufaktur mesin perlu menangani berbagai kendala seperti ketersediaan mesin, kelebihan atau kekurangan personel, perbedaan proses berdasarkan jenis pemrosesan, dan lain-lain.

- Rencana harian dan kemajuan item dapat dibagikan antar departemen, memungkinkan departemen perencanaan, manajemen produksi, manufaktur, dan penjualan untuk memeriksa kemajuan dari perspektif masing-masing.

- Dikatakan bahwa dengan menempatkan monitor besar di lokasi, informasi dapat dilihat dari berbagai sudut seperti peralatan, proses, komponen, dan pesanan, sehingga memberikan lebih banyak opsi dan fleksibilitas dalam respons.

-

- Untuk produksi tanpa kekurangan stok, stok pengaman diatur tinggi dan pengurangan stok secara drastis tidak tercapai, tetapi dengan menghubungkan rencana dan realisasi, stok tertentu dapat dipertahankan, dan berkurangnya penyesuaian manual antar departemen meningkatkan fleksibilitas dan motivasi di setiap departemen.

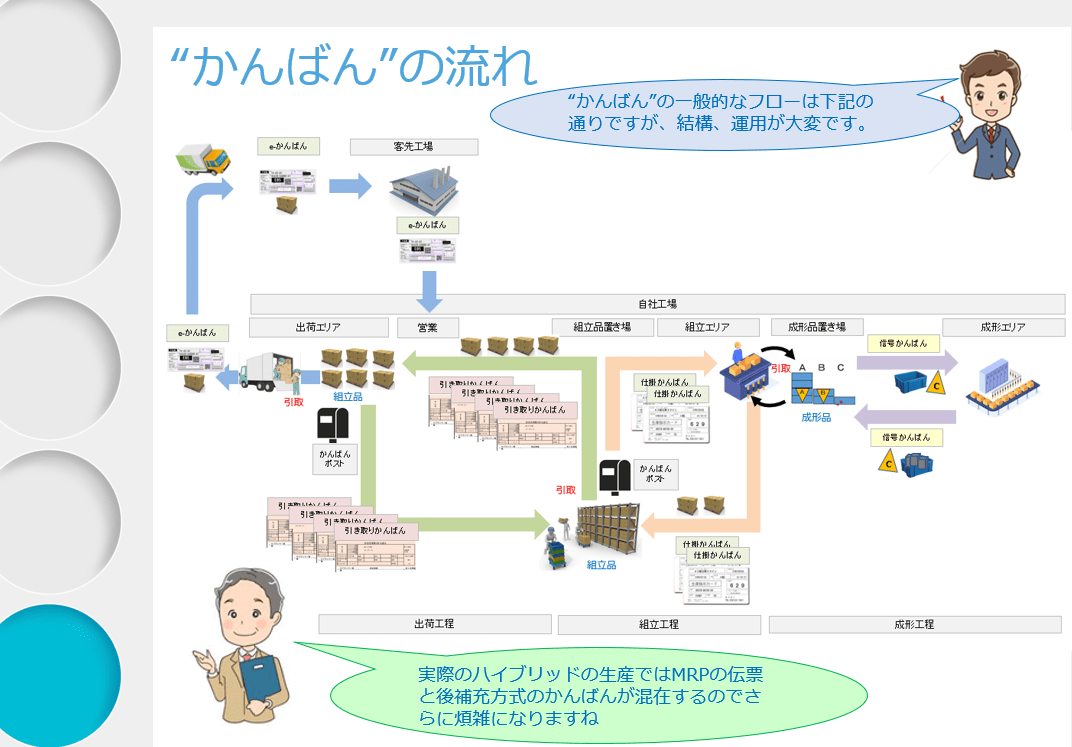

Alur Operasional Sistem Kanban di Indonesia

Ini adalah alur umum sistem kanban. E-kanban dari pelanggan diganti dengan kanban penarikan yang sudah dimasukkan ke dalam BOX di area pengiriman. Kanban penarikan yang terkumpul dalam jumlah tertentu di kanban post kemudian diganti dengan kanban dalam proses yang ada di BOX di tempat penyimpanan produk rakitan, dan BOX ditarik ke area pengiriman. Ketika kanban dalam proses yang dilepaskan terkumpul dalam jumlah tertentu di kanban post, kanban tersebut dikembalikan ke area perakitan sebagai instruksi kerja.

Untuk proses produksi lot seperti produk cetakan, stok antara tertentu disimpan di tempat penyimpanan, dan ketika stok minimum tercapai, instruksi kerja diberikan ke area pencetakan melalui kanban sinyal. Ini adalah alur umum sistem kanban, dan fiturnya adalah tidak adanya produksi kurang atau berlebih karena produksi disesuaikan secara otonom di lokasi untuk barang yang kurang.

Bahkan di pabrik yang dioperasikan dengan sistem kanban, jika proses awal adalah pencetakan atau pengepresan, taktik dan ukuran lot sangat berbeda dari proses perakitan di proses berikutnya. Oleh karena itu, ada kasus di mana Asprova diperkenalkan di proses awal untuk produksi dengan instruksi kerja berbasis MRP, sementara proses berikutnya dioperasikan hanya dengan sistem kanban.

Selain itu, mesin pencetakan atau pengepresan biasanya banyak jumlahnya, dan diperlukan rencana alokasi peralatan yang mempertimbangkan efisiensi manufaktur, seperti peralatan mana yang akan digunakan untuk produksi dan bagaimana meminimalkan waktu setup, yang sulit dilakukan hanya dengan kanban untuk mengeluarkan instruksi kerja.

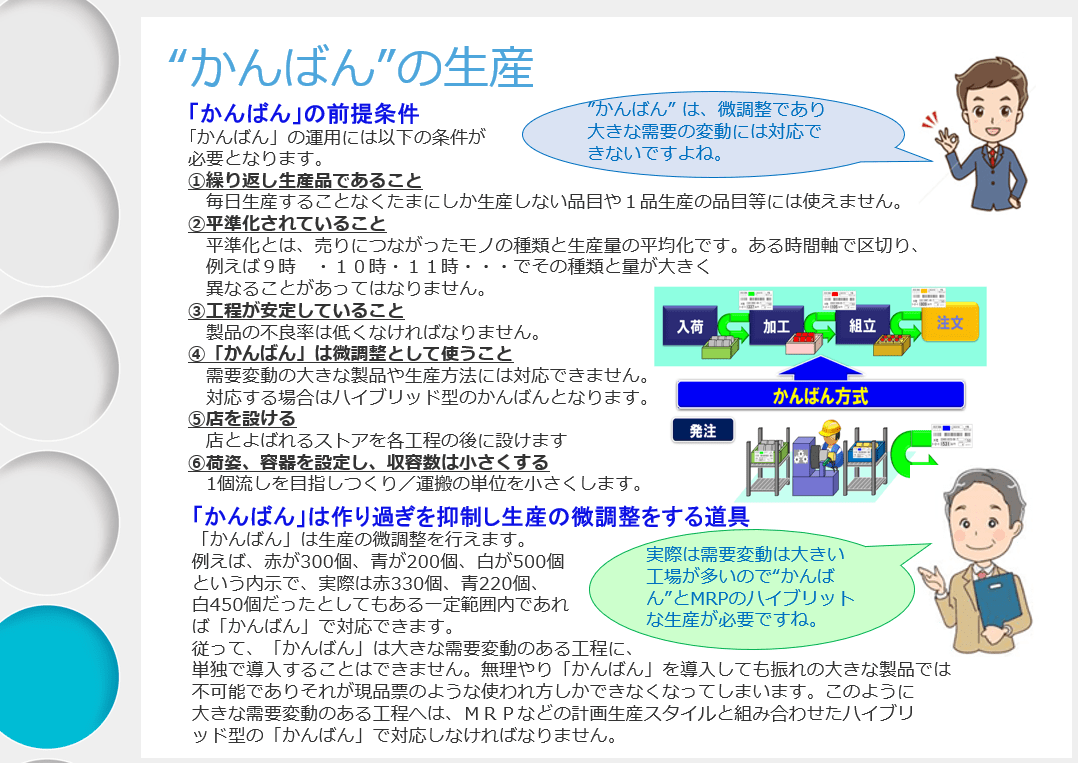

Produksi Merata sebagai Prasyarat Utama Sistem Kanban

Sistem kanban membutuhkan waktu kerja antar proses yang diratakan, dan karena jumlah kartu kanban ditentukan berdasarkan jumlah produksi bulanan, operasionalnya mengasumsikan penyesuaian kecil terhadap fluktuasi permintaan harian. Oleh karena itu, meskipun tergantung pada pabrik, dengan fluktuasi permintaan harian yang berubah drastis selama pandemi, bukankah operasional kanban seperti sebelumnya menjadi semakin sulit untuk diatasi?

Sistem kanban membutuhkan waktu kerja antar proses yang diratakan, dan karena jumlah kartu kanban ditentukan berdasarkan jumlah produksi bulanan, operasionalnya mengasumsikan penyesuaian kecil terhadap fluktuasi permintaan harian. Oleh karena itu, meskipun tergantung pada pabrik, dengan fluktuasi permintaan harian yang berubah drastis selama pandemi, bukankah operasional kanban seperti sebelumnya menjadi semakin sulit untuk diatasi?

Ada beberapa kondisi untuk menerapkan sistem kanban:

- Produksi berulang.

- Item produksi diratakan.

- Hasil produksi tinggi dan stabil.

- Fluktuasi permintaan rendah.

- Menempatkan stok di belakang setiap proses.

- Mengurangi jumlah isi per BOX sebisa mungkin.

Sistem kanban bertujuan untuk memproduksi barang yang diperlukan dalam jumlah yang diperlukan saja. Idealnya, jumlah isi BOX dikurangi hingga mencapai aliran satu unit (one-piece flow), tetapi dengan mempertimbangkan kecepatan produksi mesin dan efisiensi kerja di lokasi, ukuran BOX ditetapkan dengan jumlah isi tertentu.

Namun, dalam operasional praktis, produksi per unit BOX dapat mengurangi produktivitas, dan beberapa pabrik mungkin menetapkan aturan lokal seperti memulai produksi setelah beberapa kanban dalam proses terkumpul, meskipun kanban tersebut sudah dilepaskan.

Menghitung jumlah kartu kanban menjadi sulit karena fluktuasi permintaan, dan jika penyesuaian jumlah kanban yang tertahan sebagai aturan lokal juga diperlukan, operasionalnya mungkin menjadi semakin rumit.

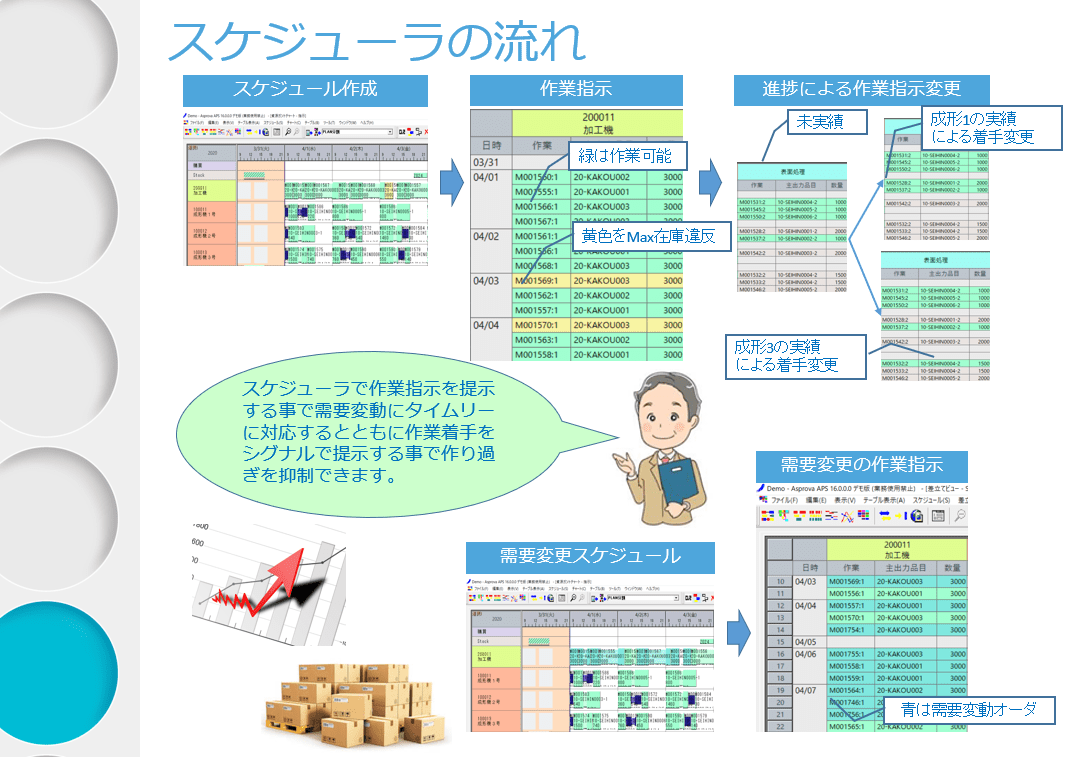

Alur Operasional Penjadwal Produksi di Indonesia

Sejauh ini kita telah membahas tantangan di lokasi produksi selama pandemi. Namun, bagaimana operasional spesifik dengan penjadwal? Penjadwal mengeluarkan instruksi kerja yang sesuai dengan permintaan, sekaligus menampilkan tugas proses sendiri dalam warna hijau untuk menunjukkan bahwa tugas dapat dimulai setelah proses sebelumnya selesai.

Sejauh ini kita telah membahas tantangan di lokasi produksi selama pandemi. Namun, bagaimana operasional spesifik dengan penjadwal? Penjadwal mengeluarkan instruksi kerja yang sesuai dengan permintaan, sekaligus menampilkan tugas proses sendiri dalam warna hijau untuk menunjukkan bahwa tugas dapat dimulai setelah proses sebelumnya selesai.

Selain itu, tugas yang melebihi stok maksimum ditampilkan dalam warna kuning untuk menghentikan pekerjaan, sehingga, seperti sistem kanban, waktu produksi di lokasi dapat disesuaikan. Dengan mensinyalkan kondisi proses sebelumnya dan berikutnya, apa yang harus diproduksi berikutnya menjadi jelas sebelumnya, memperluas opsi untuk persiapan awal atau produksi gabungan.

Penyesuaian waktu juga dapat dilakukan untuk perpindahan peralatan akibat fluktuasi permintaan atau pergantian urutan kerja berdasarkan status pengiriman bahan.

Dalam sistem kanban, jumlah kartu kanban sering disesuaikan berdasarkan permintaan bulanan. Namun, dengan penjadwal yang memiliki fungsi MRP, perhitungan jumlah kartu kanban sesuai fluktuasi permintaan juga dimungkinkan. Jika permintaan bulanan dapat diratakan, Asprova juga dapat menghitung jumlah kartu kanban, tetapi kanban mungkin sulit menangani respons terhadap fluktuasi permintaan harian atau mengukur dampaknya pada setiap departemen.

Selain itu, tergantung pada pabrik, operasional mungkin menjadi rumit karena menggunakan beberapa dokumen instruksi seperti kanban dalam proses, kanban penarikan, dan instruksi kerja berbasis MRP.

Dengan operasional penjadwal, jika instruksi kerja dapat disatukan menjadi satu dokumen dan instruksi untuk melepas kanban secara otomatis dikelola berdasarkan kondisi proses sebelumnya dan berikutnya, operasionalnya mungkin menjadi lebih sederhana.

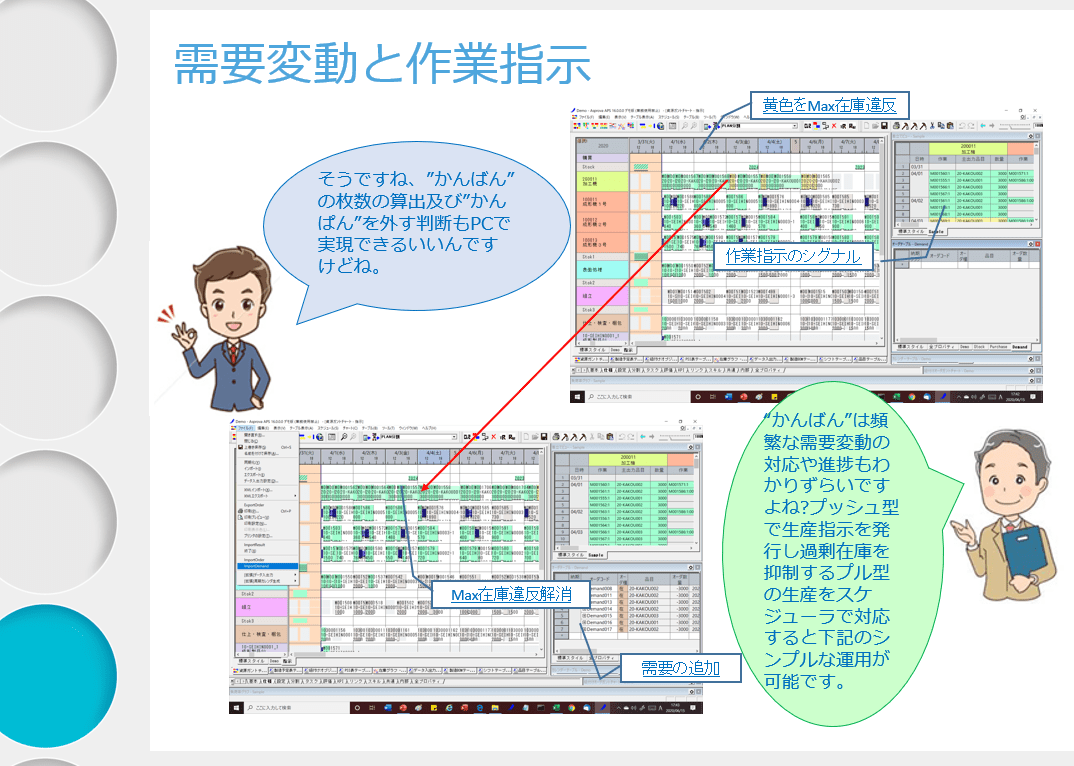

Respons Penjadwal Produksi terhadap Fluktuasi Permintaan

Secara spesifik, respons penjadwal saat fluktuasi permintaan terjadi adalah jika ada perbedaan jumlah pengiriman akibat fluktuasi permintaan, jumlah instruksi kerja akan disesuaikan secara otomatis.

Misalnya, jika permintaan meningkat, instruksi kerja akan ditambahkan; jika penambahan instruksi kerja meningkatkan beban peralatan dan menunda tanggal mulai, tugas yang sebelumnya dihentikan karena stok maksimum akan berubah menjadi hijau dan dapat dimulai, sehingga semua informasi terkait diperbarui. Karena penjadwal dioperasikan dengan satu dokumen instruksi, semua informasi terpusat dalam satu dokumen tersebut, memungkinkan pengelolaan informasi secara terpadu.

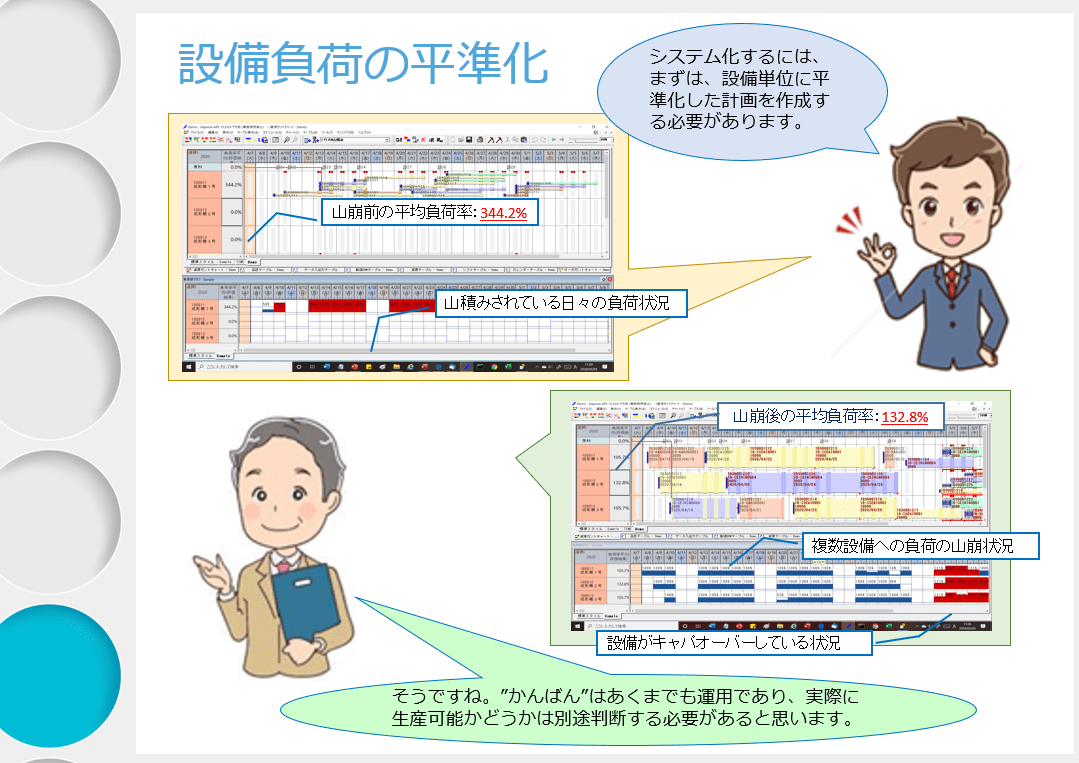

Perataan Beban Peralatan

Keunggulan terbesar Asprova adalah meratakan beban peralatan dan mengalokasikan tugas, sesuatu yang tidak dapat ditangani oleh sistem kanban. Sistem kanban hanyalah metode operasional di lokasi, sehingga penilaian apakah produksi benar-benar mungkin dilakukan perlu dilakukan di tempat lain, dan penjadwal dapat memenuhi peran tersebut.

Keunggulan terbesar Asprova adalah meratakan beban peralatan dan mengalokasikan tugas, sesuatu yang tidak dapat ditangani oleh sistem kanban. Sistem kanban hanyalah metode operasional di lokasi, sehingga penilaian apakah produksi benar-benar mungkin dilakukan perlu dilakukan di tempat lain, dan penjadwal dapat memenuhi peran tersebut.

Faktanya, di pabrik yang menggunakan Asprova, ada contoh di mana jadwal dibuat dengan Asprova sebelum mengoperasikan kanban untuk menilai apakah produksi antar proses diratakan, apakah kapasitas peralatan cukup, atau apakah lembur diperlukan.

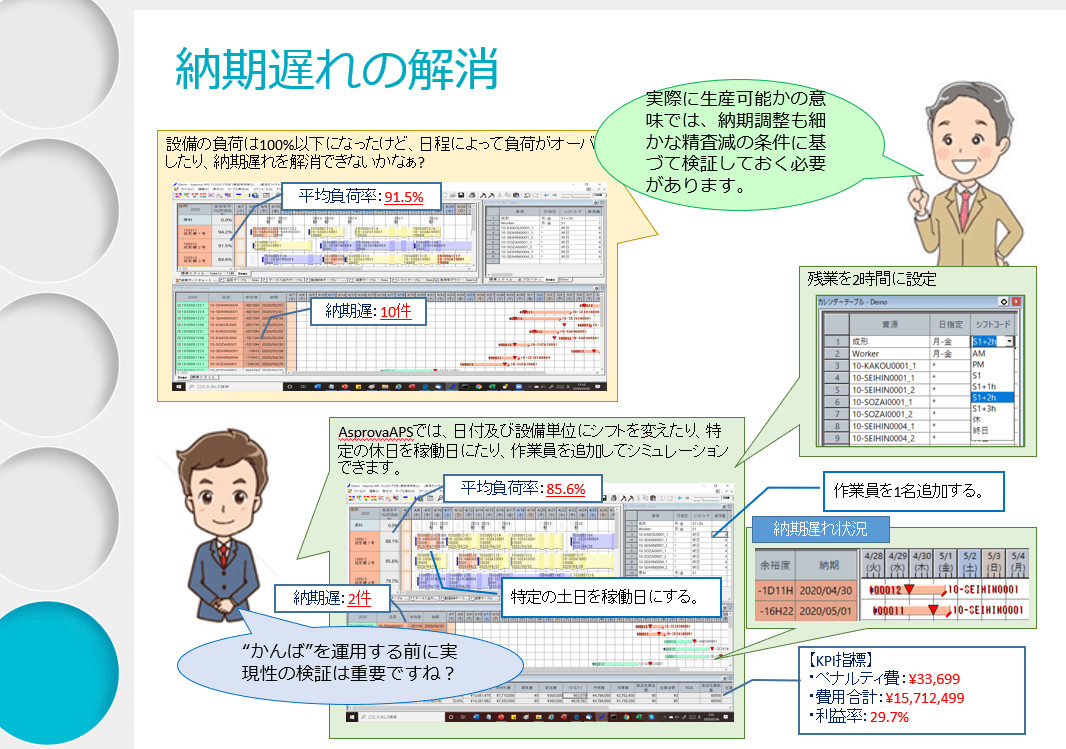

Penyelesaian Keterlambatan Pengiriman

Bahkan ketika dioperasikan dengan sistem kanban, verifikasi kelayakan apakah lokasi manufaktur benar-benar dapat menangani produksi sangat penting. Karena setelah operasional dimulai, kanban akan berjalan secara otonom, perlu disimulasikan sebelumnya dengan penjadwal menggunakan kondisi yang ditetapkan untuk memastikan produksi dapat dilakukan tanpa keterlambatan pengiriman sesuai permintaan.

Bahkan ketika dioperasikan dengan sistem kanban, verifikasi kelayakan apakah lokasi manufaktur benar-benar dapat menangani produksi sangat penting. Karena setelah operasional dimulai, kanban akan berjalan secara otonom, perlu disimulasikan sebelumnya dengan penjadwal menggunakan kondisi yang ditetapkan untuk memastikan produksi dapat dilakukan tanpa keterlambatan pengiriman sesuai permintaan.

Selain itu, di proses dengan puluhan mesin pencetakan atau pengepresan, ada banyak kendala peralatan seperti cetakan, jig, dan pekerja, sehingga rencana alokasi peralatan juga diperlukan.

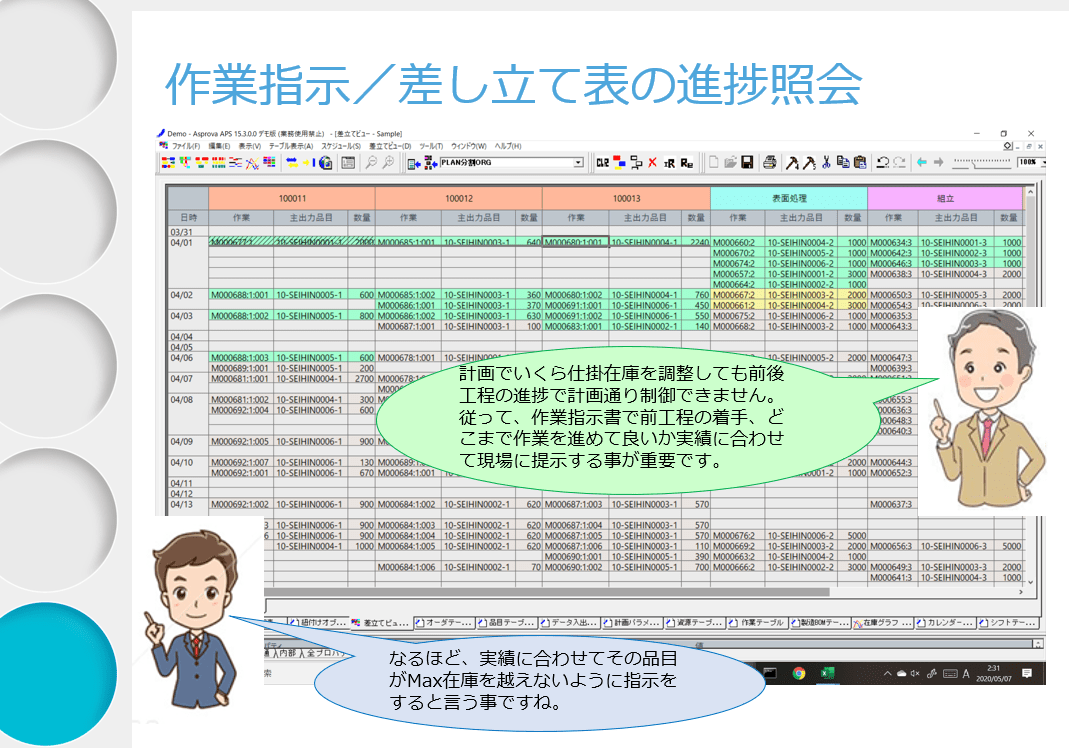

Instruksi Kemajuan pada Instruksi Kerja/Daftar Penugasan

Tampilan hijau menunjukkan proses sebelumnya selesai, kuning menunjukkan stok maksimum terlampaui sehingga ditunda, dan abu-abu menunjukkan tugas di proses sebelumnya belum dimulai. Penyesuaian waktu mulai kerja dapat dilakukan sambil memeriksa kemajuan proses sebelumnya dan berikutnya. Meskipun stok dalam proses disesuaikan dalam perencanaan, jika kemajuan proses sebelumnya dan berikutnya tertunda, kontrol sesuai rencana tidak akan tercapai.

Oleh karena itu, penting untuk menyajikan kepada lokasi kapan proses sebelumnya dimulai dan sejauh mana pekerjaan boleh dilanjutkan sesuai realisasi dalam dokumen instruksi kerja.

Ini berarti memberikan instruksi agar item tersebut tidak melebihi stok maksimum sesuai realisasi. Dengan memeriksa tugas yang dapat dimulai di proses sendiri setelah proses sebelumnya selesai, keputusan tentang tugas mana yang akan diproduksi secara gabungan (jumlah kanban yang tertahan di kanban post) dalam aturan lokal kanban dapat dibuat pada tahap penyelesaian proses sebelumnya sebelum kanban mulai berputar.

Dengan mendeteksi lebih awal, opsi respons seperti persiapan awal (mempromosikan setup eksternal) atau menentukan tugas mana yang efisien untuk digabungkan akan diperluas.

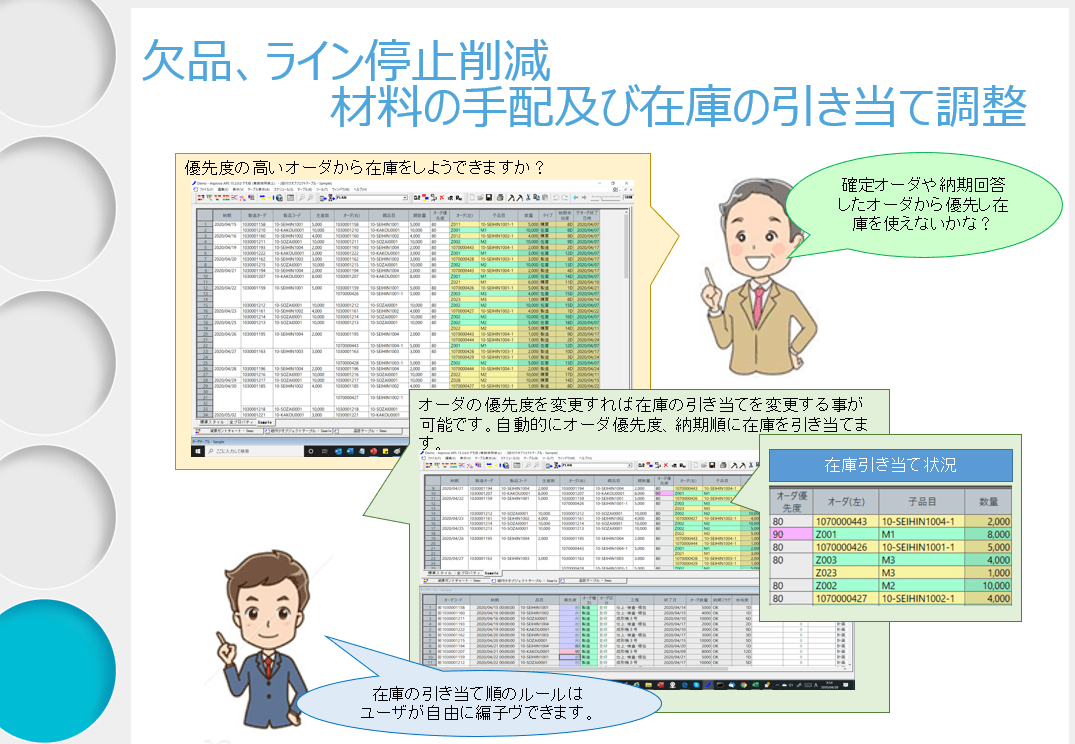

Pengurangan Kekurangan Stok, Penghentian Lini, Penyesuaian Pengadaan Bahan, dan Alokasi Stok

Sejauh ini kita telah membahas produksi, tetapi seperti yang disebutkan dalam studi kasus di awal, "selama pandemi, yang terpenting adalah berbagi informasi dan kolaborasi" dan "diperlukan indikator yang dapat dinilai secara objektif untuk menentukan proses bisnis mana yang terpengaruh oleh informasi dan apakah perlu ditangani segera." Namun, jika bahan tidak cukup akibat fluktuasi permintaan, produksi tidak dapat dilakukan meskipun kanban sudah berputar.

Ketika tanggal jatuh tempo berubah akibat fluktuasi permintaan, alokasi dengan stok bahan juga perlu diubah. Jika stok digunakan untuk pesanan mendesak, tugas lain akan terpengaruh, dan perlu dinilai secara tepat waktu tugas mana yang terpengaruh dan apakah ada masalah.

Selain itu, aturan spesifik per pabrik seperti bahan untuk pesanan pelanggan penting tidak dialihkan ke pesanan mendesak juga perlu dipertimbangkan.

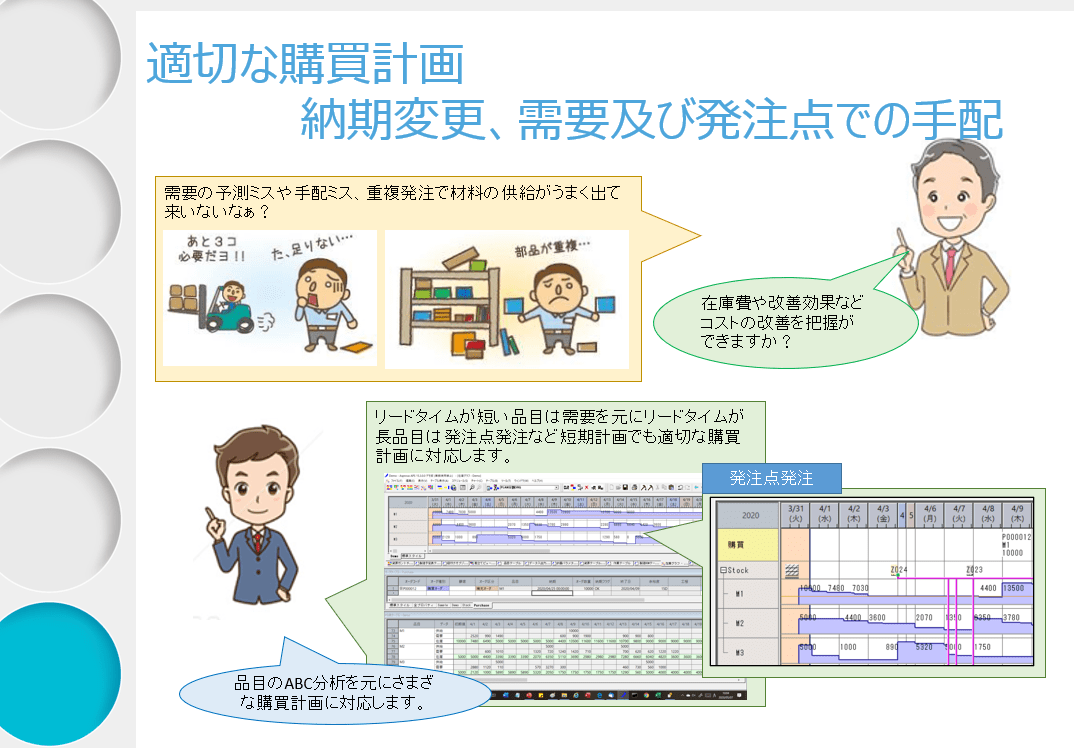

Rencana Pembelian yang Tepat, Perubahan Tanggal Jatuh Tempo, Pengadaan pada Permintaan dan Titik Pemesanan

Mengenai alokasi bahan, ada berbagai kondisi, dan ini adalah sesuatu yang sulit dikelola hanya dengan kanban. Selain itu, bahkan dalam MRP manajemen produksi dengan rencana akumulasi lead time tetap, alokasi bahan sesuai waktu produksi aktual sulit dilakukan, sehingga penjadwal diperlukan.

Dalam fluktuasi permintaan, tidak hanya alokasi bahan tetapi juga pembelian berubah setiap hari. Bagaimana penjadwal menangani kelebihan atau kekurangan pembelian serta perbedaan metode pemesanan berdasarkan lead time?

Untuk kekurangan pembelian, MRP secara otomatis menghasilkan pesanan pembelian, sehingga dapat ditentukan item mana yang perlu dipesan dan kapan. Untuk pembelian berlebih, informasi stok akhir periode dapat ditampilkan pada pesanan pembelian untuk memutuskan apakah jumlah perlu diubah, dan daftar pembelian berlebih juga dapat dikeluarkan. Selain itu, dengan membatalkan tanda pesanan pembelian yang sudah diterbitkan, Asprova dapat menghitung ulang untuk menghilangkan pembelian berlebih.

Untuk item dengan lead time pembelian pendek, rencana pembelian dibuat dengan menjalankan MRP di penjadwal berdasarkan permintaan. Namun, untuk bahan dengan lead time panjang yang memerlukan stok tertentu di gudang, rencana pembelian dibuat di penjadwal dengan pemesanan pada titik pemesanan saat stok turun di bawah stok minimum.