Proposal metode operasi penjadwal produksi

Secara umum, jarang dilakukan pemeliharaan master atau input hasil aktual pada penjadwal produksi, dan biasanya pemeliharaan data master yang akan digunakan oleh penjadwal dilakukan pada sisi sistem kontrol produksi atau DB eksternal, dan data master terbaru diimpor pada saat menghasilkan pesanan oleh penjadwal produksi.

Ketika Anda mengeluarkan pesanan produksi dengan sistem kontrol produksi, pesanan yang dihasilkan diimpor sebagai pesanan produksi. Namun jika Anda hanya memasukkan hasil aktual dalam sistem kontrol produksi, kami akan mengumpulkan hasil aktual pada sistem antarmuka eksternal dan mengimpor ini sebagai produksi hasil.

Dengan mengolah data yang terakumulasi pada sistem kontrol produksi atau sisi DB eksternal, dimungkinkan untuk membuat laporan tentang perhitungan beban dan manajemen perkiraan, untuk meyakinkan orang kunci Indonesia tentang harga dan validitas periode pengenalan, itu berarti untuk memperluas lebar fungsi ke samping untuk memberikan perasaan volume layanan.

Input interface

Meskipun dimungkinkan untuk menghasilkan Master Terpadu dengan mengintegrasikan Bill of Material, kemampuan mesin, beban standar, dan kuantitas unit dalam sistem kontrol produksi, tetapi jarang kasus informasi ini lengkap.

Ketika mengatur kapasitas mesin dan beban standar setiap item dalam sistem kontrol produksi, item dan garis pada saat perhitungan pembuatan tiang oleh MRP adalah hubungan satu-ke-satu, dan tidak ada artinya mengatur beban untuk suatu baris alternatif dari barang tertentu

- Capacity of line in a day

⇒Machine Capacity(75,600 Sec/Day)or(9,450 Pcs/Day)or(16 Hour/Day) - Load per item by line

⇒Production quantity by standard load(8 Sec/1 Pcs)or(1 Sec/0.125 Pcs)or(2000 Pcs/1 Hour)

Dengan kata lain, baik dalam penjadwal produksi dan sistem kontrol produksi, perlu mengatur waktu siklus untuk setiap item, yang merupakan rasio kapasitas mesin dan beban standar untuk setiap kombinasi item dan garis.

Namun, dalam sistem kontrol produksi, karena kombinasi item dan jalur yang diterapkan dalam MRP hanya terbatas pada satu, pemeliharaan kapasitas mesin cenderung diabaikan dan hanya ada beberapa kasus di mana data dari sistem kontrol produksi dapat secara langsung antarmuka tanpa penyesuaian apa pun.

Oleh karena itu, hanya informasi barang yang dihubungkan dari sistem kontrol produksi, dan informasi mesin dikelola oleh DB eksternal.

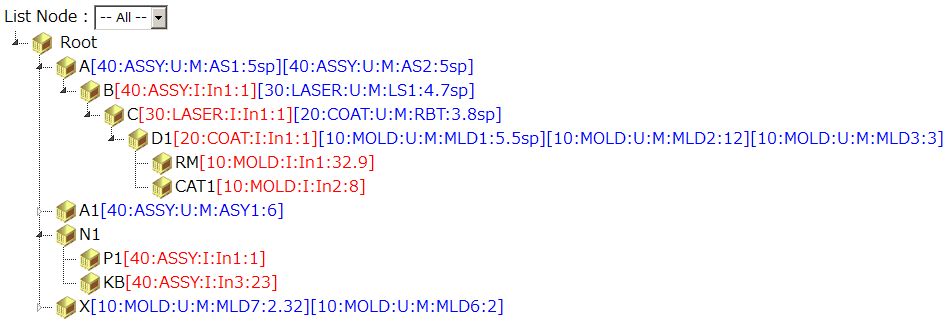

Di antarmuka input, dengan menggabungkan informasi item (instruksi input) dan informasi sumber daya (instruksi penggunaan) dengan induk (item), anak (item atau sumber daya), jenis pesanan sebagai kunci utama, membuat master penjadwal produksi terintegrasi.

Fungsi antarmuka input adalah sebagai berikut.

- Berfungsi untuk menghasilkan Master Terpadu dari BOM sistem kontrol produksi dan informasi mesin DB eksternal.

- Fungsi pemeliharaan induk tambahan seperti informasi alat berat.

- Berfungsi untuk referensi, menambah, memodifikasi, dan menghapus item dan sumber daya dari tampilan hierarki.

- Berfungsi untuk memeriksa perulangan

Hal ini bertujuan untuk meningkatkan efisiensi kerja dengan memvisualisasikan tampilan pemeliharaan pohon berdasarkan web berdasarkan pembagian pekerjaan pemeliharaan master yang membutuhkan waktu, membuatnya terlihat, dan menempatkannya dalam status pemantauan timbal balik.

Result collection interface

Untuk apa real time?

Ketika ada permintaan untuk "melihat situasi kemajuan secara real time di penjadwalan produksi", perlu untuk mengklarifikasi definisi real-time sebelum itu.

Sebagai contoh pengumpulan hasil aktual dalam waktu nyata, memperoleh data aktual dihitung dengan sequencer dan disimpan dalam DB melalui antarmuka, memindai barcode dari tag item dengan pemindai barcode, dan seterusnya.

Di sisi lain, ini adalah contoh pemrosesan batch untuk memasukkan laporan kerja harian ke dalam sistem pada jam 10 pagi berikutnya, tetapi saya tidak yakin apakah itu batch atau realtime untuk mengunggah hasil yang dikumpulkan oleh pemindai batch. setiap jam untuk CSV.

Singkatnya, perbedaan antara waktu-nyata dan non-waktu-nyata hanyalah perbedaan dalam interval waktu dari waktu ketika pemrosesan secara fisik diselesaikan pada garis ke waktu ketika hasil aktual tercermin dalam sistem.

Jika demikian, kita harus memutuskan metode terbaik setelah mengklarifikasi apa yang ingin kita lakukan dengan melihat "kemajuan waktu nyata".

Cara mencerminkan kontrol progres proses dalam kontrol inventaris

Saya berpikir bahwa cara paling sederhana adalah dengan melaksanakan manajemen proses kemajuan berdasarkan pesanan produksi di penjadwal produksi, dan untuk mencerminkan hasil inventaris dengan mengimpor hasilnya ke dalam sistem kontrol produksi.

- Hasil aktual dimasukkan ke dalam sistem manajemen produksi dan hasil aktual adalah input ke pesanan produksi (dengan manajemen kemajuan)

Hasilkan pesanan produksi dengan penjadwal produksi ⇒ Impor CSV dari daftar detail pesanan dari sistem kontrol produksi ⇒ Kumpulkan hasil aktual secara real time ⇒ Impor hasil manufaktur ke dalam penjadwal produksi - Hasil aktual dimasukkan ke dalam sistem kontrol produksi, tetapi hasil aktual dimasukkan per item (dengan manajemen kemajuan)

Hasilkan pesanan produksi pada penjadwal produksi ⇒ Impor CSV dari urutan manajemen detail produksi ⇒ Kumpulkan hasil aktual secara real time ⇒ Alokasikan aktual unit hari, lini, dan item dalam urutan pesanan produksi ⇒ Impor hasil manufaktur ke dalam penjadwal produksi - Hasil aktual dimasukkan ke dalam sistem kontrol produksi, tetapi hasil aktual dimasukkan dalam unit item (tanpa manajemen kemajuan)

Hasilkan pesanan produksi pada penjadwal produksi ⇒ Impor CSV dari urutan manajemen detail produksi ⇒ Kumpulkan hasil aktual secara real time ⇒ Alokasikan aktual unit hari, lini, dan item dalam urutan pesanan produksi ⇒ Impor hasil manufaktur ke dalam penjadwal produksi. - Hasil aktual adalah input ke penjadwal produksi dan diunggah ke sistem kontrol produksi (dengan manajemen kemajuan)

Pesanan produksi yang dihasilkan oleh penjadwal produksi ⇒ Kumpulkan hasil aktual dalam waktu nyata ⇒ Impor CSV dari hasil Manufaktur tanpa rencana sistem kontrol produksi.

Fungsi antarmuka pengumpulan hasil

Fungsi yang akan disertakan dalam antarmuka pengumpulan hasil adalah sebagai berikut.

- Masukkan hasil aktual ke pesanan produksi (dengan manajemen kemajuan).

- Alokasikan hasil hari, garis, dan unit item dalam urutan pesanan produksi (dengan manajemen kemajuan).

- Impor hasil unit hari, lini, dan item sebagai pesanan inventaris (tidak ada manajemen kemajuan).

- Berfungsi untuk mengubah hasil aktual menjadi CSV dan I / F ke sistem kontrol produksi.

- Berfungsi untuk memasukkan hasil aktual dengan pemindai kode batang jenis kabel

- Fungsi untuk mengimpor file CSV yang diperoleh dari pemindai kode batang tipe batch.

Sulit untuk meminta untuk memasukkan hasil aktual pada pesanan produksi di situs manufaktur di mana tidak ada budaya untuk melaporkan hasil aktual dalam pesanan produksi, sehingga hasil unit item dialokasikan ke pesanan produksi oleh sistem dan pesanan . Ini akan mencegah Anda dari mendapatkan kesan buruk dari meluangkan waktu untuk mengumpulkan hasil dari awal operasi.

Output interface

Kami akan mengelola batch menggunakan slip item yang sebenarnya untuk mencatat hasil produksi pada pesanan produksi oleh penjadwal produksi dan mencerminkan proses kemajuan manajemen pada penjadwal produksi dalam manajemen persediaan sistem kontrol produksi, perlu untuk memiliki antarmuka keluaran yang dapat dengan mudah menjalankan fungsi seperti penerbitan.

Penerbitan ulang label item aktual di divisi lot

Untuk memindai barcode dengan pemindai barcode, perlu untuk menghasilkan pesanan produksi yang mencetak barcode, tetapi masalahnya sedang diproses ketika lot (atau palet) dibagi.

Dalam hal integrasi lot, karena dua pesanan produksi pada sistem bergerak bersama di satu tempat di lapangan, sistem tidak melakukan apa-apa dan dapat mengalir dengan 2 lembar label item aktual dan hasil input secara terpisah. Namun, dalam kasus pembagian lot, perlu dikeluarkan baru karena label item fisik diperlukan dua bagian.

Kami akan menerapkan metode penerbitan label item dari lot yang dibagi ini sebagai fungsi turunan dari fungsi yang diterbitkan ulang dari lot yang ada. Dengan kata lain, jika Anda mengatur tombol radio "Normal / Divide" pada layar terbitan mengeluarkan masalah yang diambil oleh nomor lot, dan jika pembagian dipilih, jalankan proses derivasi ulang.

- Kuantitas kosong, nomor lot (penomoran cabang) ・ item ・ tanggal mulai yang dijadwalkan ・ nama baris biasanya

- Kuantitas kosong, nomor lot ・ item ・ tanggal mulai yang dijadwalkan ・ nama baris adalah normal

- Jumlah dan jumlah lot kosong, item ・ tanggal mulai yang dijadwalkan ・ nama baris adalah normal

- Mengeluarkan slip kosong sepenuhnya dan masuk dengan tulisan tangan

Kuantitas aktual dari lot yang dibagi diperbarui oleh deret waktu pada kuantitas produksi aktual dengan pesanan produksi atau oleh kuantitas aktual (penambahan). Karena integrasi dan pembagian lot disebabkan oleh situasi di lapangan, tidak mungkin untuk membagi dan memberi umpan balik pada pesanan produksi. dari sistem setiap kali itu terjadi, jadi kami memiliki tujuan manajemen proses kemajuan dan manajemen persediaan pada awal perencanaan.

Penggantian label item aktual ketika lot dari proses sebelumnya dan proses selanjutnya berbeda

Karena ukuran lot berbeda antara proses pencetakan atau pengepresan yang merupakan proses sebelumnya dan ASSY atau pengelasan yang merupakan proses selanjutnya, maka perlu untuk mengganti label item yang sebenarnya dan fungsi dari subsistem yang dapat dikeluarkan kapan saja dengan item dan lot diperlukan. Namun, jika Anda tidak membuatnya membedakan apakah sudah dikeluarkan atau masalah pertama, lot sebenarnya dari lot yang sama akan terendam di situs.

Jenis Laporan Keluaran

Jika Anda memiliki yang berikut sebagai laporan manajemen untuk dikemas dalam antarmuka output, saya pikir itu sudah cukup dalam arti bahwa "Memperluas volume layanan dengan memperluas lebar fitur" pada saat pra-penjualan.

- Manufacturing Order or Actual Item Label(Operation)

- Daily Production Plan by Line(Operation)

- Monthly Production Plan by Item and Line(Information)

- Daily Production Comparison List(Inpormation)

- Occupancy Rate Comparison List by Line(Information)