Sistem manajemen produksi yang diterapkan di perusahaan manufaktur Jepang di Indonesia menghasilkan pesanan produksi melalui fungsi perhitungan kebutuhan MRP berdasarkan informasi perkiraan (forecast) dan pesanan pasti. Namun, di kalangan produsen komponen otomotif sistem Toyota, jumlah kartu kanban dihitung untuk menyesuaikan kelebihan atau kekurangan jumlah kartu kanban yang beredar di lapangan. Production Control System di Indonesia Bukan hanya terbatas pada Indonesia, tetapi sering dikatakan bahwa dua misi utama industri manufaktur adalah "peningkatan produktivitas untuk pengurangan biaya" dan "pengiriman tepat waktu tanpa keterlambatan". Pihak manajemen menyusun rencana bisnis untuk memaksimalkan perkembangan bisnis berdasarkan penyesuaian permintaan dan penawaran pasar. Namun, meskipun penjualan meningkat karena harga murah, laba kotor menjadi kecil, dan biaya administrasi penjualan serta biaya di luar operasional menyebabkan kerugian. Di sisi lain, harga jual tidak bisa dinaikkan dengan mudah karena harus mempertimbangkan harga pasar. Oleh karena itu, manajemen proses berdasarkan rencana produksi yang bertujuan untuk meningkatkan produktivitas dan mengurangi biaya dari pembelian bahan hingga menjadi produk ... 続きを見る

E-kanban yang Memiliki Makna Kuat sebagai Instruksi Pengiriman dari Pelanggan

Ketika mengunjungi perusahaan perdagangan Jepang atau perusahaan manufaktur di Indonesia untuk mendengarkan kebutuhan bisnis terkait penerapan sistem, sering kali dikatakan bahwa e-kanban yang dimaksud adalah yang dikirim melalui email setiap pagi dari pelanggan. Ini merupakan instruksi pengiriman untuk pengiriman bertahap (split delivery) dari pesanan pasti yang telah disepakati di awal bulan. Namun, jika total pengiriman berdasarkan kanban tidak mencapai jumlah pesanan pasti, maka pesanan tersebut harus ditutup pada sistem.

Idealnya, perusahaan kami juga memesan barang atau bahan secara bulanan kepada pemasok, dan barang diterima secara bertahap sesuai dengan pergerakan kanban dari pelanggan, sehingga rantai pasok antara pelanggan, perusahaan kami, dan pemasok dapat berjalan secara terintegrasi.

Kanban yang muncul dalam pemesanan dan pengadaan di perusahaan perdagangan diterbitkan dalam unit BOX untuk pengiriman bertahap terhadap pesanan, seperti berikut:

- Kanban diterima dari pelanggan.

- Meminta pengiriman sesuai jumlah kanban kepada pemasok.

- Setelah menyelesaikan kanban dari pelanggan dalam bulan tersebut, menutup pesanan pembelian dan pesanan penjualan.

Sementara itu, kanban dalam proses di lokasi produksi manufaktur diterbitkan dalam unit BOX untuk penarikan dan pemrosesan, seperti berikut:

- Dilepaskan di pengiriman dan tertahan di area pengiriman.

- Dikembalikan ke area pemrosesan dan tertahan di area pemrosesan.

- Ketika mencapai titik pemrosesan, pemrosesan dimulai dan dimasukkan ke dalam BOX.

- Kembali ke langkah 2.

Kanban dalam proses terkadang dibagi peran menjadi kanban penarikan (realisasi perpindahan) yang bergerak di lapangan dan kanban dalam proses (realisasi produksi) yang menjadi instruksi produksi:

- Dilepaskan di pengiriman dan tertahan di area pengiriman (kanban penarikan).

- Dikembalikan ke area pemrosesan (kanban penarikan), BOX ditarik (kanban penarikan), dan tertahan di area pemrosesan (kanban dalam proses).

- Ketika mencapai titik pemrosesan, pemrosesan dimulai dan dimasukkan ke dalam BOX (kanban dalam proses).

- Kembali ke langkah 2.

Menerbitkan Instruksi Produksi dengan MRP dan Menghitung Jumlah Kartu Kanban Memiliki Tujuan yang Sama

Baik instruksi produksi maupun kanban didasarkan pada kebutuhan aktual yang dihasilkan dari perhitungan MRP berdasarkan informasi perkiraan oleh departemen manajemen produksi. Namun, instruksi produksi mewujudkan rencana produksi ke dalam unit kerja (sistem push), sedangkan sistem kanban menjadi hasil nyata dari unit kerja setelah proses berikutnya menarik dari proses sebelumnya sesuai jumlah yang digunakan di lokasi produksi (sistem pull).

- Total instruksi produksi = Kebutuhan aktual – Stok saat ini + Stok pengaman

- Jumlah kartu kanban x Kapasitas BOX = Jumlah pemrosesan + Kebutuhan harian x (L/T kanban + L/T pemrosesan + Hari stok pengaman)

Total jumlah instruksi produksi, yang merupakan kebutuhan bersih (kebutuhan aktual dikurangi stok saat ini) ditambah stok pengaman, akan berbeda dari hasil perhitungan kebutuhan harian (kebutuhan aktual dibagi hari kerja) dikalikan (L/T kanban + L/T pemrosesan + hari stok pengaman) ditambah jumlah pemrosesan (lot pemrosesan). Perbedaan ini muncul dari jumlah L/T kanban yang tertahan di area pengiriman setelah dilepaskan dan jumlah L/T pemrosesan yang tertahan di area pemrosesan hingga mencapai titik pemrosesan.

Total jumlah instruksi produksi, yang merupakan kebutuhan bersih (kebutuhan aktual dikurangi stok saat ini) ditambah stok pengaman, akan berbeda dari hasil perhitungan kebutuhan harian (kebutuhan aktual dibagi hari kerja) dikalikan (L/T kanban + L/T pemrosesan + hari stok pengaman) ditambah jumlah pemrosesan (lot pemrosesan). Perbedaan ini muncul dari jumlah L/T kanban yang tertahan di area pengiriman setelah dilepaskan dan jumlah L/T pemrosesan yang tertahan di area pemrosesan hingga mencapai titik pemrosesan.

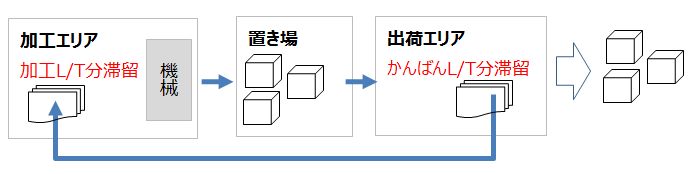

Kanban yang bergerak di dalam pabrik akan tertahan di tiga lokasi berikut:

- Tertahan di area pengiriman setelah dilepaskan (L/T kanban)

Periode idle hingga kanban dilepaskan di pengiriman dan kembali ke lapangan. - Tertahan hingga mencapai titik pemrosesan di lapangan (L/T pemrosesan)

Periode hingga kanban di sisi lapangan mencapai titik pemrosesan + periode untuk menyelesaikan lot pemrosesan. - Tertahan di stok lot di lapangan atau gudang (stok pengaman)

Stok minimal N hari yang tidak boleh dilanggar. Jika stok pengaman = 0, ini adalah kondisi ideal di mana operasi berjalan tanpa stok dan tanpa keterlambatan pengiriman, tetapi karena ada kekhawatiran, stok tambahan dipegang sebagai stok pengaman. Jumlah ini dihitung berdasarkan rata-rata penggunaan dan variasi dari data penggunaan periode sebelumnya agar tidak terjadi kekurangan secara statistik.

Oleh karena itu, jumlah kartu kanban bulanan secara teoritis dihitung sebagai berikut:

- Variabel

A = Jumlah pemrosesan per kali (perlu dihitung terpisah)

B = Kebutuhan harian

x = Hari stok pengaman

y = Hari lead time kanban

z = Hari lead time pemrosesan

p = Kapasitas per unit - Jumlah kartu kanban bulanan

Roundup[{A + B x (x + y + z)} / p]

Jumlah hari penyesuaian jadwal untuk instruksi produksi secara teoritis seharusnya sama dengan (hari stok pengaman + hari lead time kanban + hari lead time pemrosesan) dalam perhitungan kanban.

“Jumlah kartu kanban x kapasitas kotak” adalah hasil dari kebutuhan harian (total kebutuhan berdasarkan perkiraan dibagi hari kerja) dikalikan (L/T kanban + L/T pemrosesan + hari stok pengaman) ditambah jumlah pemrosesan (lot pemrosesan).

- Tujuan perhitungan jumlah kartu kanban adalah untuk mengetahui berapa banyak kartu yang perlu ditambah (atau dikurangi) untuk bulan berikutnya berdasarkan jumlah perputaran bulan ini dari perkiraan bulan depan.

- Jumlah kartu kanban dalam proses = {Jumlah pemrosesan + (Kebutuhan harian) x (L/T kanban + L/T pemrosesan + Stok pengaman)} / Kapasitas

- Jumlah pemrosesan adalah lot yang sedang diproses saat ini, sementara L/T kanban, L/T pemrosesan, dan stok pengaman adalah lot yang tertahan di lapangan atau tempat penyimpanan.

- Menghitung kebutuhan harian

Mengimpor perkiraan bulanan, menghitung total kebutuhan (L/T = 0 hari), dan membaginya dengan jumlah hari kerja. - Menghitung berapa unit yang diperoleh dari satu koil

- Berat standar koil (kg) = Lebar pelat (mm) x 3,4

- Berapa unit per koil = Berat standar koil / Berat per unit

- Menghitung jumlah pemrosesan (lot yang diproses sekali)

- Waktu pemrosesan kontinu minimum (nilai master) – Berapa jam minimum mesin tidak boleh berhenti (pengelompokan waktu operasi)

⇒ Jumlah pemrosesan = Waktu pemrosesan kontinu minimum ÷ Waktu siklus - Jumlah koil minimum untuk pemrosesan (nilai master) – Berapa banyak koil yang ingin digunakan hingga habis (pengelompokan koil)

⇒ Jumlah pemrosesan = Jumlah koil minimum x Berapa unit per koil - Jumlah hari pemrosesan minimum (nilai master) – Berapa hari produksi yang ingin dirangkum (pengelompokan hari pemrosesan)

⇒ Jumlah pemrosesan = Jumlah hari minimum x Kebutuhan harian

Menerapkan jumlah koil pemrosesan terbanyak dari ketiga kondisi tersebut.

- Waktu pemrosesan kontinu minimum (nilai master) – Berapa jam minimum mesin tidak boleh berhenti (pengelompokan waktu operasi)

- Jumlah kartu kanban dalam proses (In-Process Kanban)

- Jumlah kartu kanban bahan (Material Kanban)

Pengaruh Pembagian Harian Perkiraan terhadap Perhitungan Kebutuhan dan Beban

Jika data perkiraan bulanan dari pelanggan dijalankan di MRP tanpa pembagian harian dan menggunakan tanggal akhir bulan sebagai tanggal jatuh tempo, atau dijalankan dengan pembagian harian, total kebutuhan yang dihitung melalui perhitungan kebutuhan akan tetap sama.

Jika perhitungan beban dilakukan dengan tanggal akhir bulan sebagai tanggal jatuh tempo, beban terhadap kapasitas lini pada tanggal tersebut akan dihitung. Namun, jika dilihat secara bulanan, beban total terhadap hari kerja dalam sebulan dapat dikonfirmasi, dan ini sama dengan total beban yang dihitung dengan pembagian harian.

Namun, jika perhitungan beban dilakukan berdasarkan perkiraan mingguan, beban pada minggu awal bulan akan lebih rendah karena ada bagian yang tumpang tindih dengan bulan sebelumnya, dan beban pada minggu akhir bulan akan lebih tinggi karena tumpang tindih dengan bulan berikutnya. Oleh karena itu, menjumlahkan beban yang dihitung berdasarkan perkiraan mingguan secara sederhana tidak akan sama dengan beban bulanan.

Produksi Merata sebagai Prasyarat Utama Operasional Sistem Kanban

Sistem kanban menanggapi permintaan untuk menyediakan barang yang diperlukan dalam jumlah yang diperlukan saja. Sistem ini berfungsi dengan baik di proses seperti perakitan (ASSY) atau pengelasan yang dapat menangani lot kecil. Namun, untuk menerapkan kanban pada proses seperti pencetakan atau pengepresan yang mengasumsikan produksi lot besar, tidak ada pilihan selain menumpuk stok antara dan mengonsumsinya, lalu meminta produksi melalui kanban sinyal saat stok turun di bawah level tertentu.

Ada empat kondisi yang diperlukan agar sistem kanban berfungsi:

- Memproduksi di proses sebelumnya hanya sebanyak yang ditarik.

- Meratakan jumlah produksi dan variasi jenis barang.

- 100% barang berkualitas baik.

- Kanban bergerak bersama barang fisik.

Orang di proses berikutnya mengembalikan kanban penarikan dalam jumlah tertentu (dihitung berdasarkan perataan) dan meninggalkan kanban dalam proses. Untuk dapat memenuhi ini secara stabil, setiap proses dituntut untuk selalu dapat memproduksi barang yang diperlukan pada waktu yang diperlukan dalam jumlah yang diperlukan.

Untuk itu, perlu menghilangkan variasi dalam jumlah produksi dan jenis barang. Produksi seperti 100 unit hari ini dan 1 unit besok akan menyebabkan pemborosan dalam menjaga sistem produksi (persiapan produksi) dan meningkatkan biaya.

Inilah alasan mengapa sistem kanban mengasumsikan produksi merata sebagai prasyarat.

Produksi merata dilakukan dengan menyebarkan berbagai jenis produk secara merata untuk diproduksi, berbeda dengan produksi lot yang mengelompokkan barang yang sama. Cara untuk mewujudkan ini meliputi:

- Setup tunggal (mengubah setup internal menjadi eksternal dan menstandarkan setup) untuk mempersingkat waktu pergantian (mengganti cetakan dalam 10 menit).

- Pekerja multiskill (pemain serba guna yang dapat menangani beberapa posisi).

- Lini yang mencampur berbagai jenis produk (produksi campuran).

Dengan mengejar produksi merata secara maksimal, ini secara alami akan mengarah pada aliran satu unit (one-piece flow).

Kombinasi Sistem Kanban dan Penjadwalan

MRP (Material Requirement Planning) adalah sistem push di mana instruksi produksi diberikan secara serentak dari departemen manajemen produksi (Production Planning and Inventory Control = PPIC) ke setiap proses. Sebaliknya, sistem kanban didasarkan pada produksi merata, di mana instruksi produksi untuk jumlah yang diperlukan mengalir dari proses terakhir ke proses sebelumnya berdasarkan kebutuhan (kanban) dari proses berikutnya, sehingga disebut sistem pull.

Di pabrik yang mengadopsi Toyota Production System (TPS), proses berikutnya menggunakan e-kanban dari pelanggan sebagai pemicu, dan kanban penarikan dioperasikan dari proses berikutnya ke proses sebelumnya. Jumlah produksi, peningkatan atau pengurangan, dan waktu mulai dikelola dengan mengatur pengeluaran dan pemasukan kanban penarikan dari kotak perataan (kanban post).

Di pabrik yang sudah mapan dengan sistem tarik balik kanban seperti ini, jika rencana produksi harian diterbitkan dari penjadwal produksi dan diberikan ke lapangan dengan instruksi "Produksi item dalam daftar sesuai lot", operator yang sudah terbiasa dengan sistem tarik balik akan menolak dan tidak dapat menanggapi.

Proses seperti perakitan (ASSY) atau pengelasan yang mampu memproduksi lot kecil dapat memenuhi kebutuhan dasar sistem kanban, yaitu memproduksi barang yang diperlukan dalam jumlah yang diperlukan saja. Namun, untuk proses seperti pencetakan atau pengepresan yang mengasumsikan produksi lot besar dan memiliki beban setup tinggi, mereka tidak dapat memenuhi permintaan dari proses berikutnya untuk menyediakan barang yang diperlukan dalam jumlah yang diperlukan saja. Oleh karena itu, stok antara harus ditumpuk hingga level tertentu dan dikonsumsi dari proses berikutnya.

Maka, bahkan di pabrik yang dijalankan dengan sistem kanban, ada opsi untuk memperkenalkan penjadwal di proses awal yang tidak dapat menanggapi tarikan secara rinci untuk mengontrol stok antara.

"Kanban" yang menjadi inti dari Toyota Production System adalah mekanisme operasional di lokasi produksi untuk memproduksi berdasarkan pesanan yang diterima. Karena produksi di proses sendiri hanya dilakukan sebanyak jumlah kanban yang diminta dari proses berikutnya (jumlah kanban x kapasitas per unit), jika ada pembatalan pesanan, kelebihan produksi dapat dicegah dengan menyesuaikan kecepatan pergerakan kanban secara halus. Namun, jika ada tambahan pesanan atau keterlambatan produksi karena masalah mesin, produksi akan tetap tertunda meskipun kanban dipercepat.

Sistem kanban mengasumsikan bahwa kapasitas produksi terhadap pesanan sudah cukup. Untuk produsen komponen yang mengirim ke pabrikan otomotif, operasional menjadi semakin sulit seiring turunnya tingkat subkontraktor dari "Tier 1" ke "Tier 2" dan "Tier 3" karena fluktuasi permintaan yang semakin besar.

Sistem kanban adalah metode operasional yang dipimpin oleh lapangan, di mana setiap kali masalah muncul, proses dihentikan untuk melakukan aktivitas perbaikan (kaizen) melalui "5 Why" (mengapa diulang lima kali untuk menemukan penyebab yang awalnya tidak terlihat), dan perbaikan diterapkan pada bulan berikutnya. Sistem ini bukan sistem untuk menyelesaikan kelebihan beban sumber daya produksi terhadap fluktuasi pesanan, sehingga kelayakan produksi aktual harus dinilai oleh sistem terpisah.

Ini adalah tugas penjadwal produksi, yang terutama menyesuaikan proses produksi yang menjadi bottleneck, meratakan hingga tingkat tertentu pada unit peralatan, dan memastikan rencana yang dapat direalisasikan dibuat. Setelah itu, jumlah kanban yang diperlukan dihitung berdasarkan jumlah pesanan, dan operasional di lapangan diserahkan kepada kanban.

Operasional Penjadwal Produksi untuk Persiapan Produksi

Salah satu hambatan besar dalam penerapan penjadwal produksi adalah masalah penggunaan bersamaan dengan sistem kanban.

Karena instruksi kerja diberikan melalui kanban dalam proses, pilihannya adalah menghentikan sistem kanban dan beralih sepenuhnya ke penjadwal, atau menggunakan penjadwal untuk bagian selain instruksi kerja agar dapat digunakan bersamaan.

Dalam sistem kanban, "persiapan produksi dari perkiraan 3 bulan" biasanya dilakukan, yang terutama mencakup tugas-tugas berikut:

- Menghitung kebutuhan dari informasi perkiraan untuk pengadaan bahan baku dan outsourcing.

- Rencana kapasitas berbasis prediksi sumber daya pabrik dari informasi perkiraan.

- Visualisasi keseluruhan proses (optimalisasi keseluruhan).

- Manajemen tanggal jatuh tempo dari perkiraan (backward) dan pesanan pasti (forward).

- Simulasi untuk memaksimalkan throughput.

- Penataan ulang sumber daya di dalam pabrik.

Meskipun instruksi kerja diserahkan kepada kanban, jika persiapan produksi di atas dapat dilakukan berdasarkan hasil penjadwal produksi, kombinasi sistem kanban dan penjadwal dapat tercapai.

Namun, di pabrik dengan fluktuasi permintaan rendah dan produksi stabil, instruksi kerja harian dapat dilakukan dengan cukup baik berdasarkan penilaian lapangan. Semakin sulit memprediksi fluktuasi permintaan, semakin diperlukan penjadwal produksi untuk membuat instruksi kerja dengan rencana yang lebih akurat dengan merefleksikan fluktuasi tersebut dan menjadwal ulang sebanyak mungkin.

Operasional Sistem yang Membuat Lapangan Sadar akan Stok Dalam Proses Maksimum dan Pengadaan Bahan Baku

Di Indonesia, akibat pandemi COVID-19, pembelian dan produksi mobil terhenti, menyebabkan produksi di Indonesia pada April 2020 turun 79,6% dibandingkan bulan yang sama tahun sebelumnya (dari 104.847 unit menjadi 21.434 unit), dan penjualan domestik turun 90,6% (dari 84.059 unit menjadi 7.871 unit). Hal ini sangat memengaruhi industri pendukung besar yang terdiri dari produsen komponen otomotif.

Dalam fase stagnasi ekonomi, yang perlu diperhatikan bukan "berapa banyak yang bisa diproduksi," tetapi "pencegahan produksi berlebih". Salah satu caranya adalah membuat rencana produksi yang tidak melebihi stok maksimum pada tahap perencanaan produksi dan memastikan jumlah rencana dicerna setiap hari. Cara lain adalah menghentikan produksi jika item tersebut melebihi stok maksimum saat produksi dimulai, tetapi memproduksi dari item yang sudah menjadi stok dalam proses setelah proses sebelumnya selesai di antara item yang tidak melebihi stok maksimum, sehingga aliran produksi tidak terhenti.

Membuat sistem untuk rencana produksi yang tidak melebihi stok maksimum sulit dilakukan, dan karena rencana yang terlalu ketat tidak akan berarti jika ada sedikit keterlambatan yang memengaruhi proses berikutnya, kami merekomendasikan sistem berbasis realisasi yang menyesuaikan produksi sambil memeriksa apakah stok maksimum terlampaui di lokasi produksi. Untuk itu, diperlukan fungsi yang memungkinkan konfirmasi status stok di proses sendiri dan kemajuan di proses sebelumnya.

Selain itu, keterlambatan produksi tidak hanya disebabkan oleh faktor hulu seperti tambahan pesanan atau kerusakan mesin, tetapi juga oleh faktor hilir seperti kekurangan akibat keterlambatan pengiriman bahan baku. Oleh karena itu, diperlukan mekanisme untuk mencegah keterlambatan pengiriman dengan mengalokasikan bahan baku di gudang terlebih dahulu ke pesanan pasti atau pesanan dengan prioritas tinggi yang sudah memiliki tanggal jatuh tempo.

Jenis-Jenis Sistem Kanban

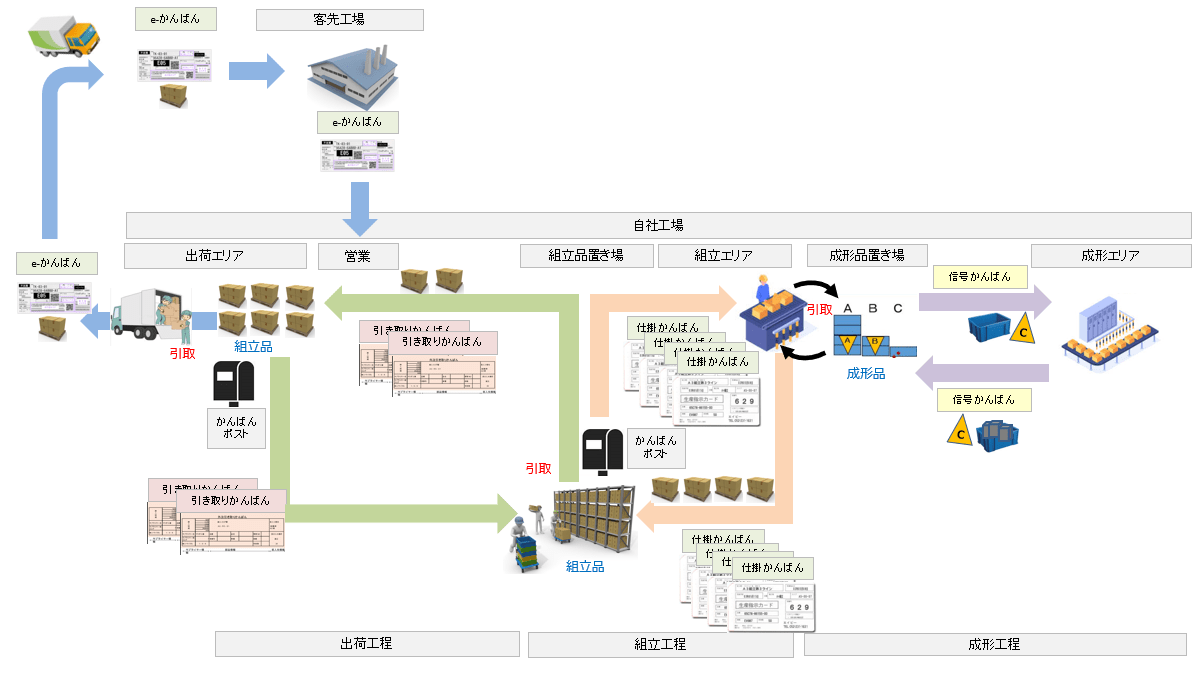

Memisahkan Kanban Penarikan dan Kanban Dalam Proses

Kanban penarikan adalah instruksi perpindahan, sedangkan kanban dalam proses adalah instruksi produksi, sehingga kanban itu sendiri dibedakan dengan jelas.

E-kanban yang dikirim melalui email dari pelanggan sebagai instruksi pengiriman diganti dengan kanban penarikan yang sudah dimasukkan ke dalam BOX di area pengiriman, lalu dikirim ke pelanggan bersama BOX (dalam kasus ini 1 BOX). Barang fisik diperiksa dengan dokumen pengiriman dan e-kanban. Kanban penarikan yang diganti tertahan di kanban post di area pengiriman.

Kanban penarikan yang tertinggal di kanban post area pengiriman, ketika mencapai jumlah tertentu (dalam kasus ini 2 kartu), dikembalikan ke tempat penyimpanan produk rakitan dan diganti dengan kanban dalam proses yang sudah dimasukkan ke dalam BOX. Kanban dalam proses dikembalikan ke kanban post, dan 2 BOX ditarik ke area pengiriman.

Kanban dalam proses yang tertinggal di kanban post area produk rakitan, ketika mencapai jumlah tertentu (dalam kasus ini 4 kartu), dikembalikan ke area rakitan untuk memulai pekerjaan perakitan.

Di proses awal seperti pencetakan, yang memiliki waktu taktis pendek dan diproduksi secara kontinu dalam jumlah besar, kanban sinyal digunakan untuk memulai pekerjaan pencetakan saat stok minimum tercapai.

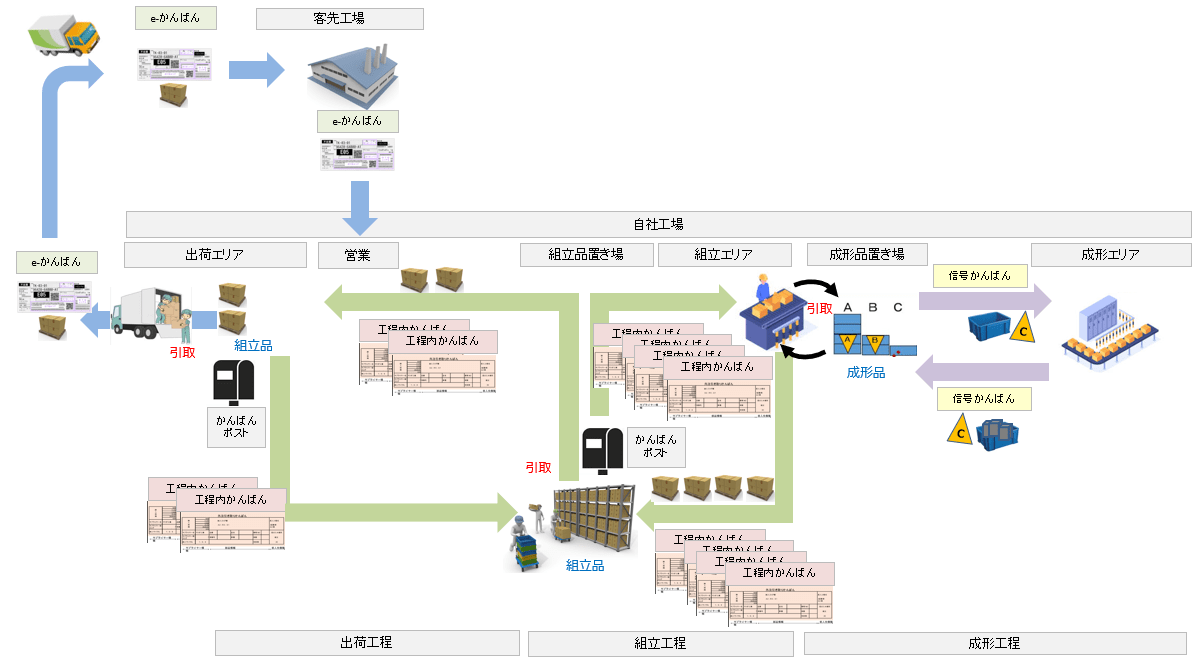

Menggabungkan Kanban Penarikan dan Kanban Dalam Proses sebagai Kanban Dalam Proses

Baik kanban penarikan maupun kanban dalam proses diperlakukan sebagai kanban dalam proses yang berputar dalam proses yang sama.

Alur dasarnya sama, tetapi kanban dalam proses yang tertinggal di area pengiriman, ketika mencapai jumlah tertentu di kanban post (dalam kasus ini 2 kartu), dikembalikan ke kanban post di tempat penyimpanan produk rakitan, dan 2 BOX ditarik ke area pengiriman.

Kanban dalam proses yang tertinggal di kanban post area produk rakitan, ketika mencapai jumlah tertentu (dalam kasus ini 4 kartu), dikembalikan ke area rakitan untuk memulai pekerjaan perakitan.

Jumlah kartu kanban adalah total (kanban penarikan + kanban dalam proses) atau jumlah kanban dalam proses, yang dihitung sebagai berikut:

Toyota Perlu Membuat Rencana Penyediaan ke Lini yang Diratakan

Sistem kanban tipe pull, di mana barang yang diperlukan ditarik dari proses sebelumnya dalam jumlah yang diperlukan dan diproduksi hanya untuk mengisi kekurangan secara otonom di lapangan, dikatakan berlawanan dengan rencana produksi berbasis MRP tipe push yang dibuat oleh organisasi manajemen. Namun, di lini produksi perakitan akhir Toyota, yang berada di puncak rantai pasok, penjadwalan harian dan berbasis waktu untuk "apa yang akan dialirkan dalam urutan apa" dihitung secara cermat.

Untuk mendukung jadwal urutan penyediaan di pabrik perakitan Toyota ini, instruksi pengiriman berupa e-kanban (kanban penarikan) datang 5 atau 6 kali sehari untuk pengiriman bertahap. Secara teori, pabrik subkontraktor tidak perlu membuat rencana produksi sendiri. Namun, karena dituntut untuk menyediakan barang yang diperlukan dalam jumlah yang diperlukan pada waktu yang diperlukan, jika instruksi harian tidak diratakan sehingga jenis barang dan jumlahnya hampir sama setiap hari, persiapan produksi seperti pengaturan tenaga kerja atau perubahan lini tidak akan dapat mengikuti.

Sistem kanban, yang menuntut setiap proses untuk selalu dapat memproduksi barang yang diperlukan pada waktu yang diperlukan dalam jumlah yang diperlukan, membutuhkan penghilangan variasi dalam jumlah produksi dan jenis barang. Produksi seperti 100 unit hari ini dan 1 unit besok akan menyebabkan pemborosan dalam menjaga sistem produksi dan meningkatkan biaya. Oleh karena itu, di pabrik perakitan Toyota, bahkan jika ada banyak pesanan untuk model yang sama, jadwal dibuat dengan sengaja menyebarkan jenis kendaraan ke lini campuran agar tidak melebihi kapasitas produksi lini mereka sendiri dan pabrik subkontraktor.

Dengan kata lain, alasan mengapa pabrik subkontraktor tidak perlu membuat rencana produksi adalah karena pabrik perakitan Toyota telah membuat rencana produksi yang cermat untuk perataan.