Inti dari sistem manajemen produksi adalah MRP II (Manufacturing Resource Planning), dan inti dari MRP II adalah MRP I (Material Requirement Planning), sehingga sangat penting untuk menyiapkan MPS (Master Production Schedule) yang akurat. APS adalah proses menyeluruh yang menghasilkan MPS dari pesanan, menghasilkan manufacturing order melalui MRP, dan menghasilkan purchase order setelah melakukan penyeimbangan beban. Production Scheduler di Indonesia Di dalam pekerjaan manajemen produksi di pabrik-pabrik massal berbasis perakitan yang banyak ditemukan dalam industri roda dua dan roda empat di Indonesia, rencana produksi dan rencana beban memiliki hubungan yang saling terkait erat. Karena rencana produksi disusun berdasarkan jumlah, maka ada permintaan kuat untuk melihat rencana beban juga berdasarkan jumlah per mesin. Secara umum, rencana produksi dan rencana beban diharapkan disusun dalam satuan hari atau shift. Di dalam pikiran perencana Indonesia, ada pola pikir seperti: “Hari ini (atau dalam shift ini), berapa unit yang akan diproduksi oleh mesin ini? Jika ada kelebihan kapasitas sebanyak sekian unit, kapan unit tersebut akan ... 続きを見る

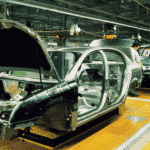

Perkembangan dari MPS ke MRP dan MRP II

MRP, sesuai dengan namanya yaitu Material Requirement Planning (Perencanaan Kebutuhan Material), adalah metode untuk merencanakan pengadaan komponen atau material di masa depan. Ini dilakukan dengan menguraikan produk menjadi komponen, mengalokasikan stok, manufacturing order yang sudah diterbitkan, atau purchase order, lalu menghitung kebutuhan bersih. Master Production Schedule (MPS), yang merupakan rencana produksi bulanan berdasarkan tanggal penyelesaian produk, menjadi titik awal perhitungan MRP.

Jika hanya menggunakan fungsi MRP murni, secara ketat Anda perlu menyiapkan MPS produk sendiri menggunakan Excel atau sejenisnya. Perhitungan kebutuhan dengan mempertimbangkan alokasi stok atau stok pengaman melalui MRP hanya mencakup barang dalam proses (WIP) dan material.

Jenis MRP lainnya adalah Manufacturing Resource Planning (Perencanaan Sumber Daya Manufaktur), yang sering disebut sebagai MRP II. Ini mencakup proses pembuatan MPS berdasarkan pesanan atau prakiraan (forecast) sebelum MRP konvensional, serta proses pembuatan rencana pembelian berdasarkan kebutuhan material yang dihitung dari hasil MRP.

Biasanya, jumlah pesanan dari pelanggan cenderung berfluktuasi. Menggunakan pesanan atau prakiraan sebagai titik awal perhitungan MRP, lalu hanya memproduksi kebutuhan bersih produk setelah mengalokasikan stok produk, hanya dapat diterapkan pada jenis bisnis di mana permintaan dapat diprediksi sampai batas tertentu.

Dengan cara ini, MPS dibuat dengan mengurangi stok produk dari pesanan atau prakiraan sambil mempertimbangkan stok minimum. Setelah melakukan penguraian komponen dan perhitungan kebutuhan, manufacturing order dibuat. Kemudian, dengan mempertimbangkan penyeimbangan beban, alokasi sumber daya dilakukan, instruksi produksi diterbitkan, dan purchase order dibuat berdasarkan ini—fungsi ini mendekati MRP II.

Inti dari sistem bisnis (ERP) adalah MRP II, dan inti dari MRP II adalah MRP I. Dalam MRP II, pembuatan MPS menjadi sangat penting. MPS mengelola produk, sedangkan MRP mengelola material dan barang dalam proses sebagai pembagiannya.

Pergeseran Lead Time dan Penyeimbangan Beban

Pada dasarnya, MPS adalah rencana produksi produk jadi yang dibuat berdasarkan kesepakatan antara departemen penjualan, yang menitikberatkan pada jadwal pengiriman dan prakiraan dari sudut pandang layanan pelanggan, dan departemen manajemen produksi (Production Planning and Inventory Control = PPIC), yang mempertimbangkan kondisi lapangan.

Di Indonesia, berdasarkan pengamatan di lapangan, MPS biasanya dibuat secara mekanis oleh departemen manajemen produksi berdasarkan prakiraan dan jadwal pengiriman yang diterima dari departemen penjualan. Departemen penjualan jarang ikut campur pada tahap pembuatan MPS, dan hanya panik serta turun ke lapangan untuk menindaklanjuti ketika ada risiko keterlambatan pengiriman—ini terasa seperti pemandangan sehari-hari.

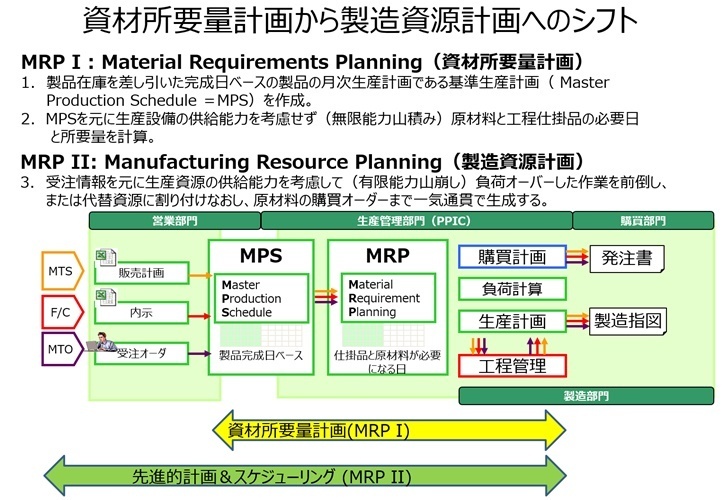

Satuan lead time (L/T) adalah hari, dan dengan menggeser L/T per hari untuk setiap proses, waktu penerbitan instruksi produksi dihitung. Ini berarti "baik jumlah pesanan 1 unit atau 1.000 unit, L/T produksi akan dimajukan satu hari."

Menggunakan satuan hari untuk L/T berarti membuat rencana yang sesuai dengan pesanan reguler, bukan pesanan kecil seperti pembuatan sampel atau pesanan besar yang jarang terjadi.

Jika ada pesanan besar, ini harus ditangani dengan penyeimbangan beban, seperti mengalokasikan pekerjaan secara paralel ke beberapa mesin, bukan menjadi masalah yang ditangani oleh MRP.

Jika ini tidak dapat ditangani, berarti rencana kapasitasnya salah. Atau, jika kapasitas produksi per hari adalah 10 unit tetapi departemen penjualan mengambil pesanan 100 unit, itu adalah masalah penjualan.

Tujuan MRP adalah membuat rencana produksi kotor untuk memproduksi kebutuhan bersih selama produksi reguler. Rencana produksi yang dibuat dengan pergeseran lead time MRP hanya dapat tercapai dengan upaya manusia seperti kemampuan penyesuaian di lapangan, persiapan produksi (rencana kapasitas dan penjualan), dll.

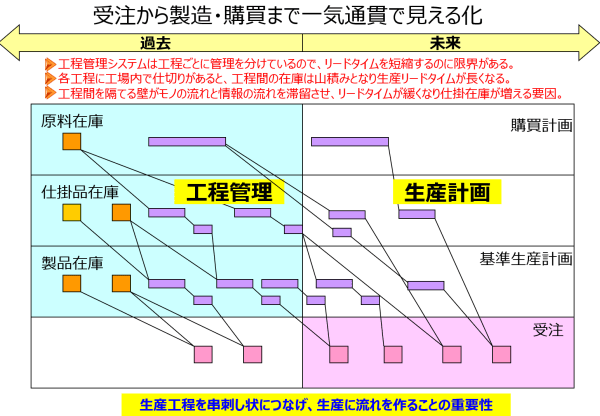

Ketika batas ini tercapai, rencana produksi dan rencana kapasitas menjadi tidak seimbang. Akibatnya, instruksi produksi yang tidak efisien diterbitkan dari MRP, menyebabkan lembur atau kerja hari Sabtu yang tidak perlu, serta penumpukan stok antara meskipun kapasitas produksi sebenarnya cukup.

Untuk mengatasi masalah ini, pengenalan Advanced Planning and Scheduling (APS) dengan kapasitas terbatas tanpa pengaturan time bucket mulai dipertimbangkan.

MRP dan Manajemen Nomor Produksi

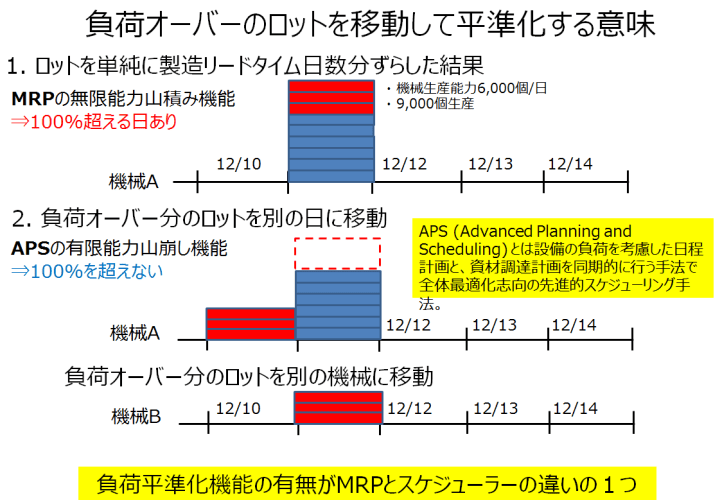

Pertama, departemen penjualan menyiapkan prakiraan, lalu departemen manajemen produksi membuat MPS harian dengan mempertimbangkan kapasitas peralatan.

Jika produk dengan jumlah pesanan kecil dibagi rata per hari, waktu setup akan meningkat. Oleh karena itu, penyesuaian dilakukan, seperti memusatkan produksi di awal minggu atau awal bulan.

Dengan menjalankan MRP, penguraian kebutuhan dilakukan dan kebutuhan bersih dihitung, menghasilkan manufacturing order tanpa mempertimbangkan kapasitas sumber daya. Namun, pada saat yang sama, waktu operasional bulanan yang diperlukan untuk memproduksi produk jadi atau barang dalam proses juga dihitung.

Manajemen nomor produksi adalah ketika manufacturing order dibuat hanya untuk jumlah yang diperlukan dari pesanan tanpa menggabungkan lot, dengan tetap mempertahankan keterkaitan.

MRP dan manajemen nomor produksi memiliki perbedaan besar dalam hal apakah proses manufaktur menggabungkan lot atau tidak. Meskipun dalam buku teks dianggap sebagai konsep yang berlawanan, dalam sistem sering disebut sebagai "MRP yang mendukung manajemen nomor produksi."

Fungsi MRP pada APS

Dalam sistem ERP, setelah menjalankan MRP, manufacturing order disesuaikan dengan penyeimbangan beban untuk alokasi sumber daya (scheduling). Kemudian, MRP dijalankan lagi untuk pengadaan material, memungkinkan pembuatan rencana pembelian yang memastikan material tiba tepat waktu untuk produksi.

APS mengotomatiskan proses ini, memungkinkan output langsung manufacturing order dan purchase order dari MPS. Pada penjadwal produksi dengan fungsi APS, proses setelah pembuatan MPS dapat diotomatisasi sepenuhnya.